Справочник химика 21. Пленка рукавная

МНОГОСЛОЙНАЯ РУКАВНАЯ ИЛИ ПЛОСКАЯ ОБОЛОЧКА ИЛИ ПЛЕНКА

Изобретение относиться к многослойным рукавным или плоским оболочкам или пленкам для упаковки мяса и мясных продуктов, изготовленным путем соэкструзии и вытянутой по двум осям способом тройного раздува, в форме усаживающегося пакета, термосваривающейся пленки или оберточной пленки.

Многослойные рукавные или плоские оболочки или пленки для изготовления упаковочных пакетов для пищевых продуктов применяются на практике в виде 5, 7 и 9-слойных пленок. Основным требованием для таких пакетов является длительный срок хранения мясных продуктов, что достигается снижением их проницаемости по кислороду и повышением механической прочности.

Известна многослойная рукавная упаковочная пленка для продуктов питания, кратко называемая упаковочной пленкой, которая содержит до 7 слоев и обеспечивает барьер для кислорода. Указанная упаковочная пленка содержит, по меньшей мере, семь слоев, считая снаружи внутрь, первый слой (наружный) состоит из линейного полиэтилена (LLDPE). Второй и шестой слои состоят из полиэтилена низкой плотности (LDPE), модифицированного ангидридом. Третий и пятый слои состоят из полиамида (РА). Четвертый слой состоит из сополимера этилена с виниловым спиртом (EVOH). Седьмой слой (наружный) состоит из смеси линейного полиэтилена (LLDPE) и антиблокинговой добавки, см. ЕР 0236099 А2, МПК4 В32В 27/08,1987.

Недостатком многослойной рукавной упаковочной пленки является повышенная проницаемость по кислороду и недостаточная прочность при разрыве.

Наиболее близкой по технической сущности является многослойная рукавная или плоская оболочка или пленка для пищевых продуктов, изготовленная путем соэкструзии и вытянутая по двум осям способом тройного раздува. Указанная многослойная пленка содержит, по меньшей мере, девять слоев, считая снаружи внутрь, первый слой состоит из материала, выбранного из группы: полиэтилентерефталата (PET), полиамида (РА), модифицированного полиамида (MXD6), полистирола (PS), полиметилметакрилата (РММА), поликарбоната (PC), циклоолефинового сополимера (СОС), полипропилена (РР) и полиэтилена высокой плотности (HDPE) или смесей СОС, РР или HDPE с полиолефином (РО), второй слой состоит из материала, выбранного из группы: модифицированного малеиновым ангидридом линейного полиэтилена, сополимера этилена и винил ацетата (EVA), сополимера этилена и метилакрилата или метилметакриловой кислоты (ЕМ(М)А), иономера, альтернативно может содержать смесь полиолефина и модифицированного полиэтилена (РЕ), смесь сополимера этилена и винилацетата (EVA) и/или сополимера этилена и метилакрилата или метилметакриловой кислоты (ЕМ(М)А) и модифицированного РЕ, третий слой состоит из полиолефина, предпочтительно РЕ, четвертый слой состоит из материала, выбранного из группы: модифицированного малеиновым ангидридом линейного полиэтилена, сополимера этилена и винил ацетата (EVA), сополимера этилена и метилакрилата или метилметакриловой кислоты (ЕМ(М)А), иономера, альтернативно может содержать смесь полиолефина и модифицированного РЕ, смесь сополимера этилена и винилацетата (EVA) и/или сополимера этилена и метилакрилата или метилметакриловой кислоты (ЕМ(М)А) и модифицированного РЕ, пятый слой состоит из полиамида и, необязательно, винилового спирта (EVOH), поливинилового спирта (PVA) или модифицированного полиамида (MXD6), шестой слой состоит из полимера, выбранного из сополимера этилена и винилового спирта (EVOH), модифицированного полиамида (MXD6) и поливинилового спирта (PVA), и, необязательно, полиамида, седьмой слой состоит из полиамида, и, необязательно, винилового спирта (EVOH), поливинилового спирта (PVA) или модифицированного полиамида (MXD6), восьмой слой состоит из материала, выбранного из группы: модифицированного малеиновым ангидридом линейного полиэтилена, сополимера этилена и винил ацетата (EVA), сополимера этилена и метилакрилата или метилметакриловой кислоты (ЕМ(М)А), иономера, альтернативно может содержать смесь полиолефина и модифицированного РЕ, смесь сополимера этилена и винилацетата (EVA) и/или сополимера этилена и метилакрилата или метилметакриловой кислоты (ЕМ(М)А) и модифицированного РЕ, и девятый слой состоит из полиолефина, предпочтительно полиэтилена, см. RU Патент №2430835, МПК В32В 27/06 (2006.01), В32В 27/08 (2006.01), В32В 27/32 (2006.01), В32В 27/34 (2006.01), В32В 27/36 (2006.01), В29С 47/00 (2006.01), 2011.

Недостатком многослойной рукавной или плоской оболочки или пленки является повышенная проницаемость по кислороду и недостаточная прочность при разрыве.

Задачей изобретения является снижение проницаемости по кислороду и повышение прочности при разрыве многослойной рукавной или плоской оболочки или пленки для упаковки мяса и мясных продуктов, изготовленной путем соэкструзии и вытянутой по двум осям способом тройного раздува.

Техническая задача решается тем, что многослойная рукавная или плоская оболочка или пленка для упаковки мяса или мясных продуктов, изготовленная путем соэкструзии и вытянутая по двум осям способом тройного раздува, содержащая девять слоев, считая снаружи внутрь, первый слой которой состоит из полиамида (РА), а девятый слой состоит из полиэтилена (РЕ), в которой второй слой состоит из смеси полиамида (РА) с аморфным полиамидом (АРА) в соотношении 85:15 мас. %, соответственно, третий слой состоит из модифицированного малеиновым ангидридом линейного полиэтилена (Tie) и наноглины при соотношении, мас. %: 99,99-99,00 и 0,01-1,0, соответственно, четвертый слой состоит из полиамида (РА), пятый слой состоит из сополимера этилена и винилового спирта (EVOH), шестой слой состоит из полиамида (РА), седьмой слой состоит из модифицированного малеиновым ангидридом линейного полиэтилена (Tie), восьмой слой состоит из полиэтилена, в качестве которого предпочтителен пластомер полиолефиновый (POP), и наноглины при соотношении, мас. %: 99,99-99,00 и 0,01-1,0, соответственно.

Решение технической задачи позволяет снизить проницаемость по кислороду в 2-3 раза и повысить прочность при разрыве многослойной рукавной или плоской оболочки или пленки для упаковки мяса и мясных продуктов, изготовленной путем соэкструзии и вытянутой по двум осям способом тройного раздува на 30 - 40%.

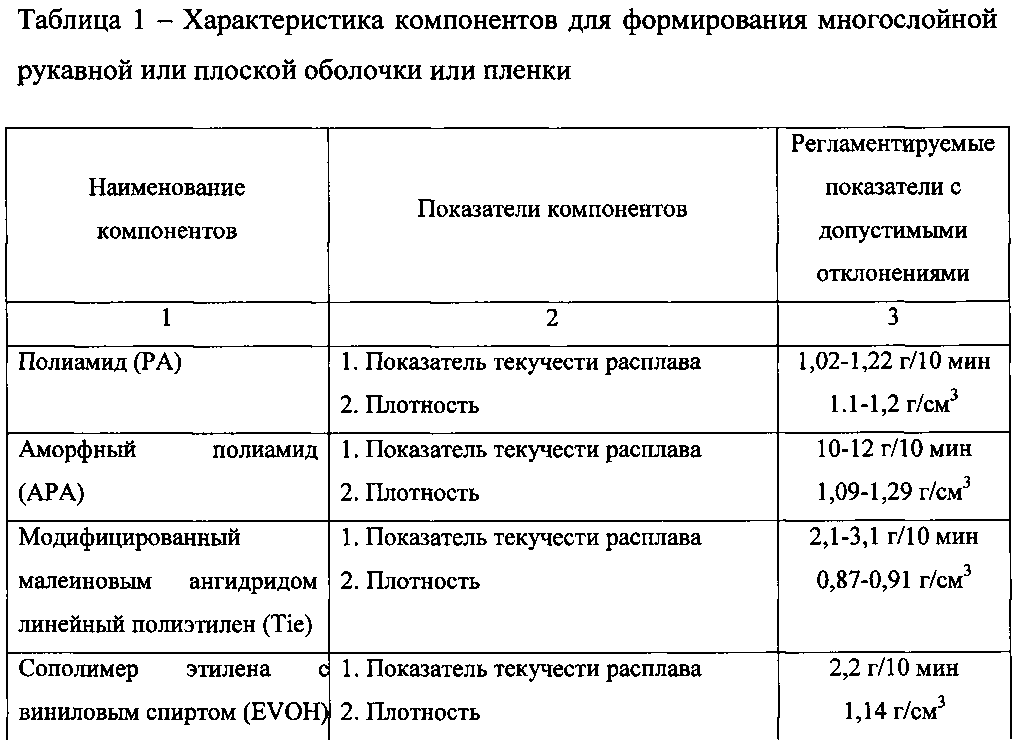

Характеристика веществ, используемых при изготовлении многослойной рукавной или плоской оболочки или пленки, представлена в Таблице 1.

В качестве слоистых наноглин используют, например наноглину Cloisite 15-А, выпускаемую компанией Southern Clay Products. Cloisite 15-A является ионообменным монтморилонитом, [Na1/3(Al5/3Mg1/3)2Si4O10(OH)2] с ионом октадециламмония.

Пример 1.

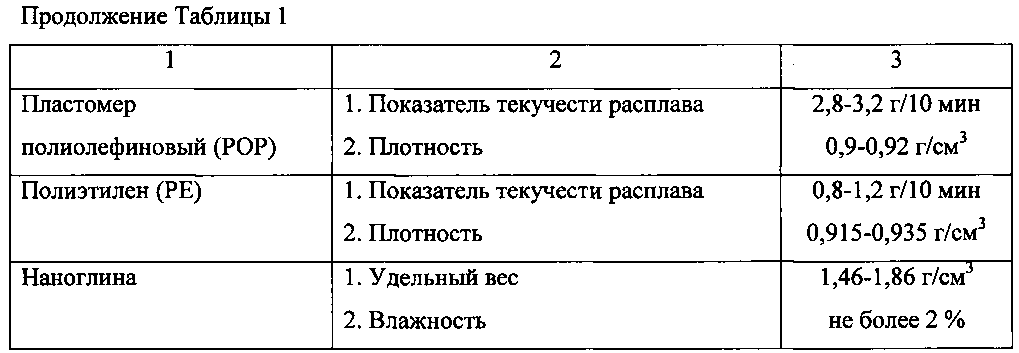

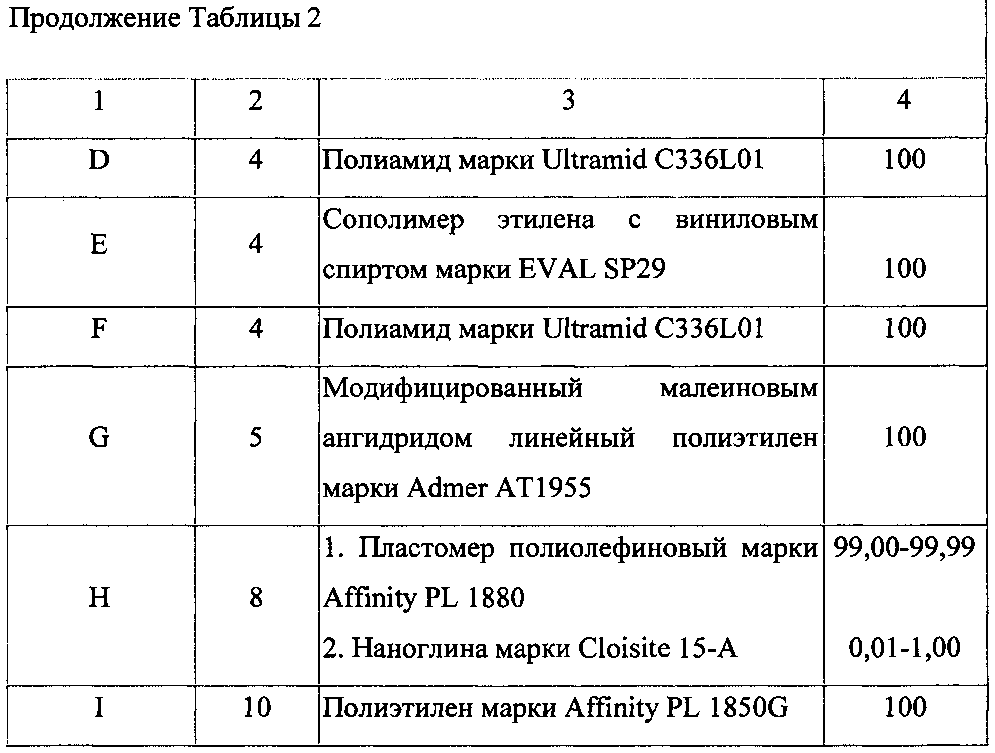

В таблице 2 представлен пример выполнения многослойной рукавной или плоской оболочки или пленки со следующей последовательностью слоев: (A)//(B)//(C)//(D)//(E)//(F)//(G)//(H)//(I).

Многослойную рукавную или плоскую оболочку или пленку для пищевых продуктов получают на 9-и слойной экструзионной установке способом тройного раздува. Производительность экструзионной линии в процессе производства пленок составляла 70-75 кг/ч.

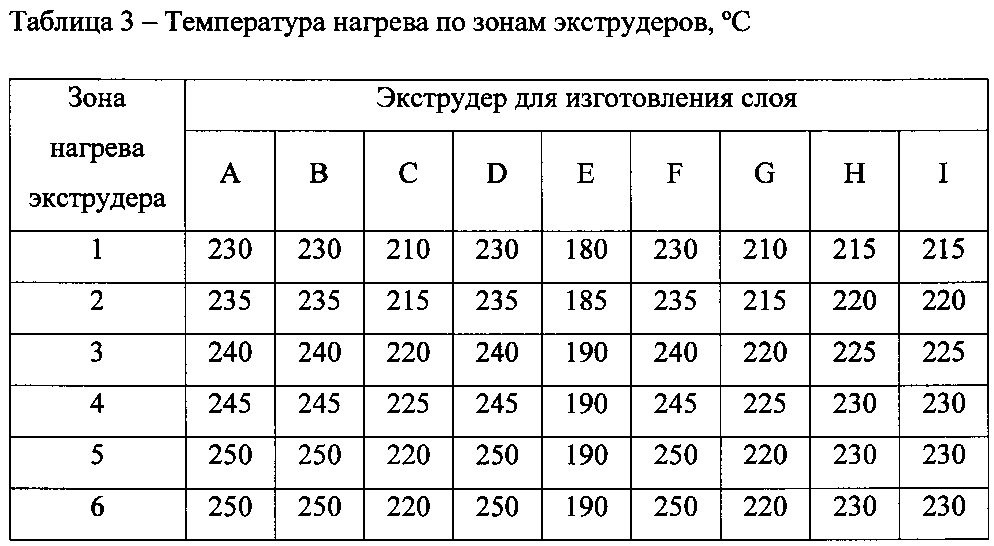

Многослойную рукавную или плоскую оболочку или пленку получают при следующем температурном режиме на зонах нагрева экструдеров, который представлен в Таблице 3.

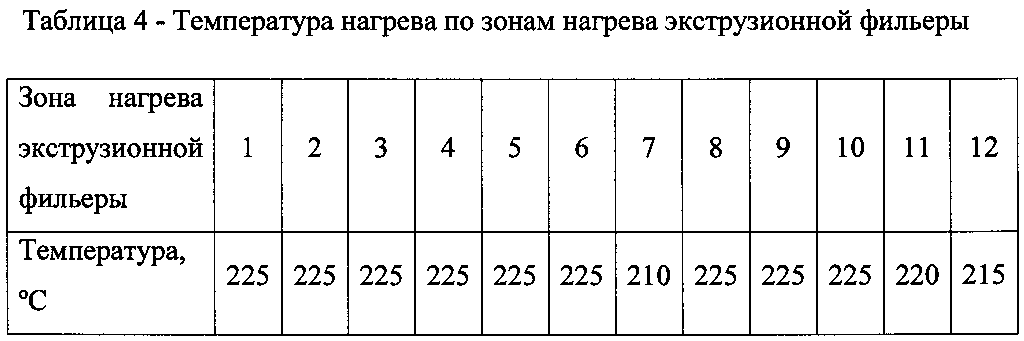

Температурный режим по зонам экструзионной фильеры представлен в Таблице 4.

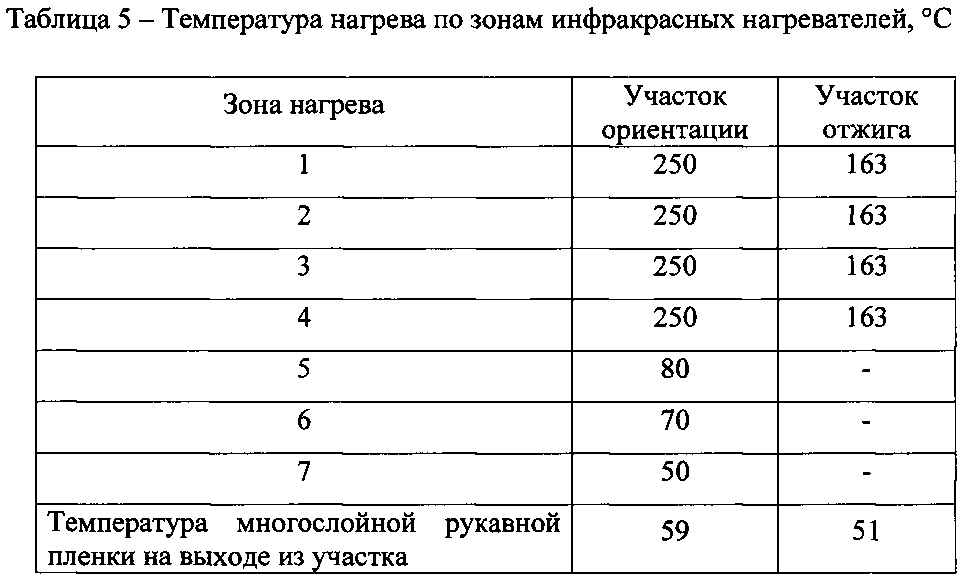

Полученный рукав после экструзионной фильеры быстро охлаждают оборотной водой с температурой 16°С. Затем рукав подают на участок ориентации, где подвергают нагреву инфракрасными нагревателями до температуры 59°С (для достижения данной температуры пленки температурный режим инфракрасных нагревателей участка ориентации представлен в Таблице 5) с последующей ориентацией по двум осям: в продольном к направлению экструзии с коэффициентом вытяжки 3,0 и одновременно в поперечном к направлению экструзии с коэффициентом раздува 3,0. Затем ориентированную пленку для стабилизации свойств пленки подвергают обработке на участке отжига при температуре 51°С (для достижения данной температуры пленки температурный режим инфракрасных нагревателей участка отжига представлен в Таблице 5). Для получения плоской оболочки или пленки полученный рукав подвергают продольной резке.

Примеры 2-5 по изготовлению многослойной рукавной или плоской оболочки или пленки аналогичны примеру 1.

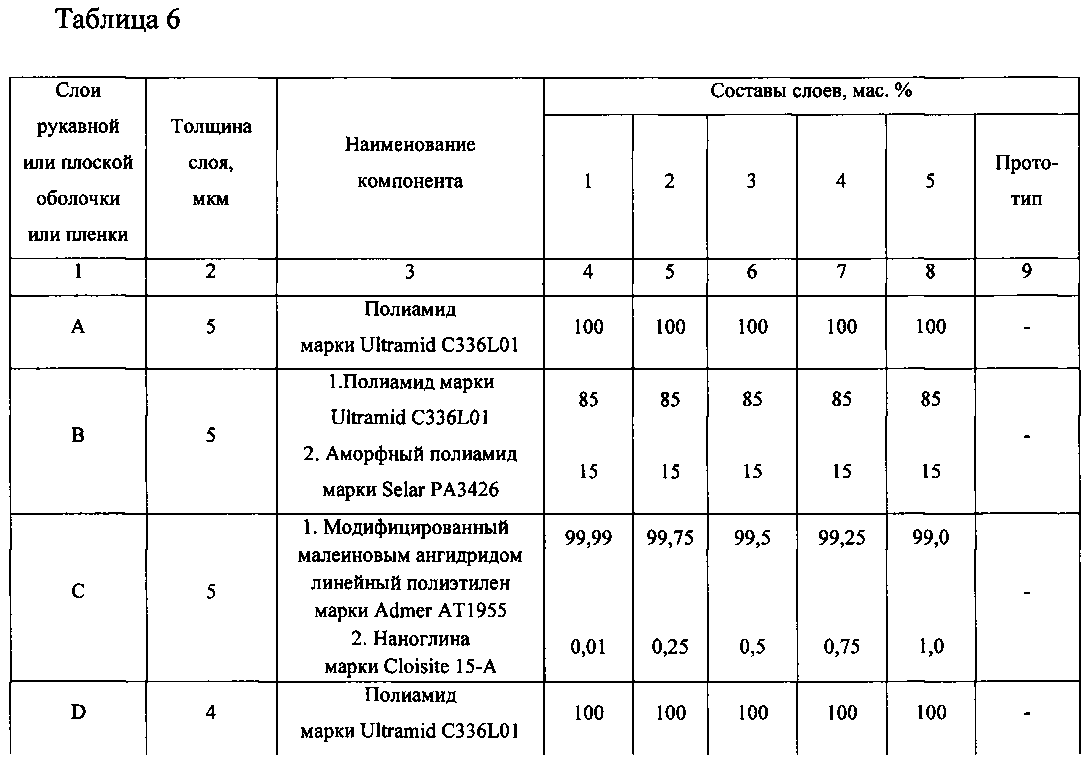

Наименование и содержание компонентов, используемых при изготовлении многослойной рукавной или плоской оболочки или пленки, представлены в Таблице 6.

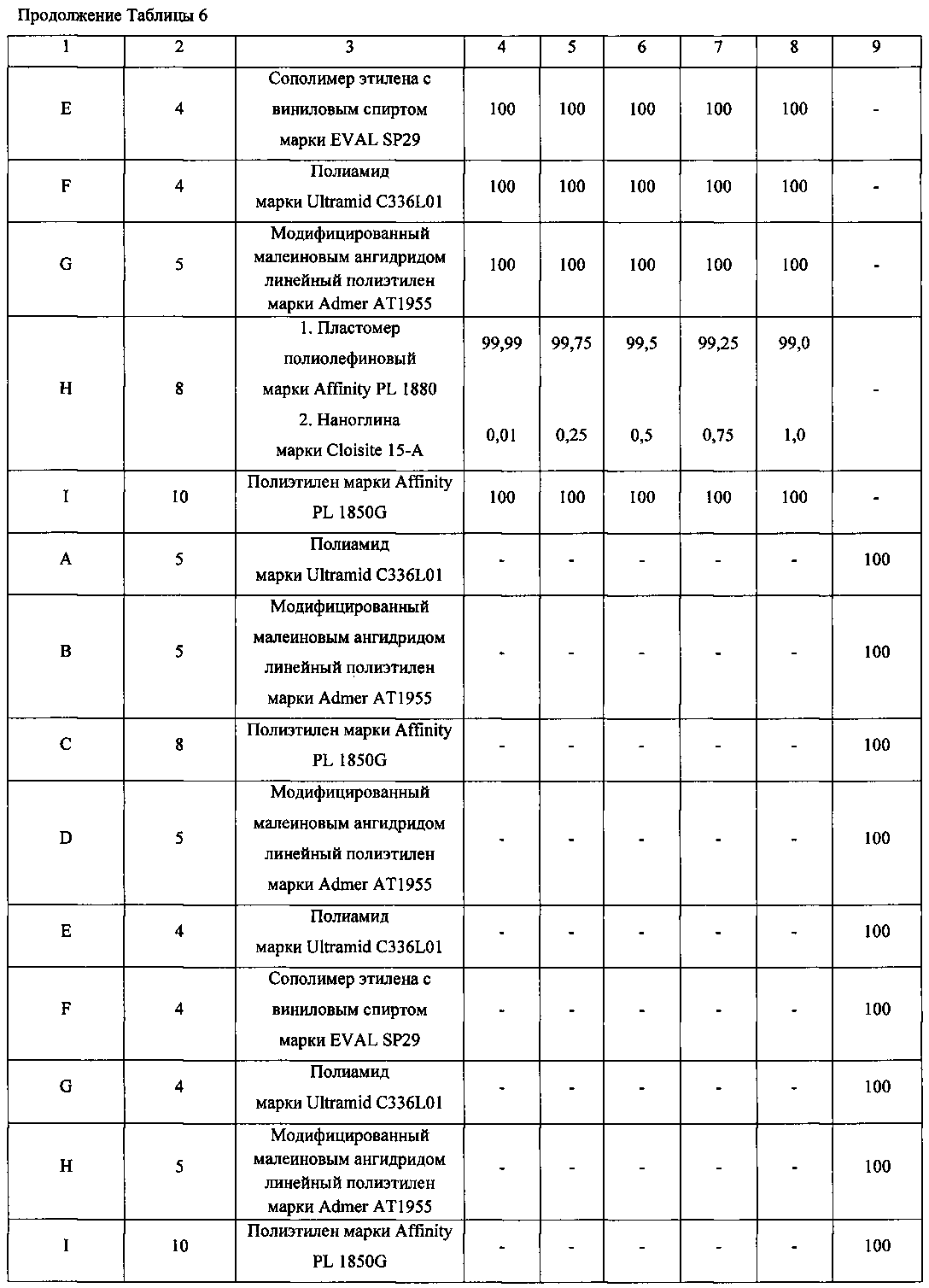

Полученные многослойные пленки испытывают на проницаемость по кислороду и углекислому газу (ГОСТ 23553), паропроницаемость (ГОСТ 21472), термическую усадку (ГОСТ 25951), прочность при растяжении (ГОСТ 14236). Результаты измерений приведены в Таблице 7.

Как видно из примеров конкретного выполнения заявляемый объект позволяет снизить проницаемость по кислороду в 2-3 раза и повысить прочность при разрыве многослойной рукавной или плоской оболочки или пленки для упаковки мяса и мясных продуктов, изготовленной путем соэкструзии и вытянутой по двум осям способом тройного раздува на 30-40%.

Многослойная рукавная или плоская оболочка или пленка для упаковки мяса или мясных продуктов, изготовленная путем соэкструзии и вытянутая по двум осям способом тройного раздува, содержащая девять слоев, считая снаружи внутрь, первый слой которой состоит из полиамида (РА), а девятый слой состоит из полиэтилена (РЕ), отличающаяся тем, что второй слой состоит из смеси полиамида (РА) с аморфным полиамидом (АРА) в соотношении 85:15 мас. % соответственно, третий слой состоит из модифицированного малеиновым ангидридом линейного полиэтилена (Tie) и наноглины, при соотношении, мас. %: 99,99-99,00 и 0,01-1,0 соответственно, четвертый слой состоит из полиамида (РА), пятый слой состоит из сополимера этилена и винилового спирта (EVOH), шестой слой состоит из полиамида (РА), седьмой слой состоит из модифицированного малеиновым ангидридом линейного полиэтилена (Tie), восьмой слой состоит из полиэтилена, в качестве которого предпочтителен пластомер полиолефиновый (POP), и наноглины при соотношении, мас. %: 99,99-99,00 и 0,01-1,0 соответственно.Рукавная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Рукавная пленка

Cтраница 4

Для производства однослойных двухцветных рукавных пленок на том же агрегате его оснащают сменной экструзионнои головкой, предназначенной для этих целей. Угловая кольцевая головка для производства однослойных двухцветных рукавных пленок ( рис. 12, б) имеет два формующих полукольцевых канала / и 2 ( 1 - центральный кольцевой канал, 2 - наружный), по которым окрашенные в различные цвета расплавы направляются в выходной кольцевой зазор 3, где свариваются и откуда изделие в виде однослойного двухцветного рукава выходит наружу. Однако и в этом случае подобие вязкостных свойств используемых расплавов является необходимым условием переработки. [47]

Мутность в рукавных пленках возникает преимущественно вследствие неровностей поверхности. [48]

При высокопроизводительном изготовлении рукавных пленок из ПЭНП, ПЭВП, непластифицированного ПВХ, к которым не предъявляют высокие требования в отношении оптических свойств, получаются пленки толщиной 0 01 - 0 025 мм и шириной до 12 м при скорости отбора до 120 м / мин. При производстве рукавных пленок выходящая из кольцевой щели рукавная заготовка вытягивается, раздувается, охлаждается, через клиновидный зазор, образованный ограниченными пластинами, подается к тянущему устройству и наматывается на приемный барабан. [51]

Установка для экструзии рукавной пленки в горизонтальном направлении ( рис. VI.31) состоит из экструдера 1 с осевой кольцевой головкой 2, охлаждающего обдувочного кольца 3, наклонных ллит 5 для складывания рукава 4, тянущих валков 6, а также бобин 7 и 8 для наматывания пленки. [53]

Агрегаты для получения рукавных пленок состоят из экструде-ра и приемно-намоточной машины. Отечественный промышленностью выпускаются экструзионные агрегаты ЛРП на базе серийных экструдеров с диаметром червяка 45 - 160 мм, L / D 20 - т - 25, производительностью от 60 до 550 кг / ч пленки из полиолефинов. Приемно-намоточная машина включает в себя устройство для охлаждения пленки, раздвижные панели ( щеки) для складывания пленочного рукава, тянущие обрезинен-ные валки, намоточное устройство. [55]

Головки для получения рукавной пленки показаны на фиг. Для получения пленки равномерной толщины конструкция головки должна обеспечивать плавное течение расплава по всей выходной щели. [56]

При способе получения рукавной пленки с раздувом вниз червячный пресс устанавливают на верхнем этаже, а приемное устройство - на нижнем, при этом рукав, раздуваемый в пузырь, размещается между этажами. [58]

Так, при получении рукавных пленок полимерная заготовка кольцевого сечения после выхода из экстру-зионной головки охлаждается до высокоэластического состояния и раздувается давлением внутреннего воздуха до тонкой пленки. [59]

Страницы: 1 2 3 4 5

www.ngpedia.ru

рукавная пленка

Экструзионная установка для производства рукавной пленки Модель PHL45W700 Материал к использованию: ПНД грану...

Экструдер – оборудование для формовки расплавленного материала, путем его прохождения через формующее...

Учебное видео: http://www.youtube.com/user/kinofilmoteka/playlists.

Экструдер HDAS-55-800. Производитель YE I Machinery, Тайвань. Экструдер в стандартной комплектации оснащен безреечным...

Предлагаем вашему вниманию видео работы экструдера для производства рукавной пленки для пакетов. С полным...

Заказ пленки пишите в личку в ВКонтакте. Оклейка авто виниловой пленкой Все что нужно знать о виниле –...

http://www.evropolymer-trading.ru/ ООО "Европолимер-Трейдинг" Экструзионная установка для выдува ПЭ пленки, модели CMG...

Производство полиэтиленовой пленки, ИП "ЭЛЯ" На данном видео показано, как производится и наматывается...

Подпишись - https://www.youtube.com/channel/UC1Apwh59z8ff7ETT7aJNOxg ✓моя группа в вконтакте https://vk.com/poleznoe_tv_youtube ✓моя группа в ...

Экструзионная установка для производства рукавной. Модель PS-C2000. Производство КНР. Модель PS-C2000 Материал...

Шитье с помощью рукавной платформы на плоскошовных машинах позволяет прошивать изделия цилиндрической...

English Version : https://www.youtube.com/watch?v=ld_TWosTRQA Наши видео показывают реальные ситуации и являются подлинными. Намеренно...

Процесс изготовления пленки ПВД рукав на производстве компании "Пакет Полимеров"

Производство полиэтиленовой пленки из ПНД. http://ivanovopack.ru/ ИвановоПак.рф.

Kingdom Machine CO.,LTD Mobile:0086-13088651008 [email protected] Skype:kingdombillwang http://www.blown-film-extruder.com ...

Kingdom Machine CO.,LTD Mobile:0086-13088651008 [email protected] Skype:kingdombillwang http://www.blown-film-extruder.com ...

Узнать больше: https://www.loeschpack.com/ru.html?utm_source=youtube&utm_medium=video.

Выдувной экструдер для рукавной пленки HAS 65/1300 Тайвань. Материал к использованию : ПНД – рукавная пленка...

Предлагаем вашему вниманию видео работы экструдера SJ-50 для производства пленки для пакетов. С полным описа...

производство рукавной пленки. Оборудование из КНР.

Экструзия белой пленки ПЭВД.

Наш сайт https://plenka05.ru/ Есть склад в Краснодаре. Производим светостабилизированную пленку на собственном...

+7(495)-540-51-71 www.baerpack.ru Для покупки пленки полиэтиленовой первичной, свяжитесь с нашими менеджерами по указанны...

оборудование по выдуву рукавной пленки.

Как мы это делаем.

Экструдер для производства ПНД пленки модели GS-55-800H разработан и произведен на одном из лучших заводов...

Kingdom Machine CO.,LTD Mobile:0086-13088651008 [email protected] Skype:kingdombillwang http://www.blown-film-extruder.com ...

Kingdom Machine CO.,LTD Mobile:0086-13088651008 [email protected] Skype:kingdombillwang http://www.blown-film-extruder.com ...

Оборудование для производства полиэтиленовой (ПЭ) пленки - выдувной пленочный экструдер. Заказ на www.smd-group.com.

производство пакетов типа майка, пленка ПНД в ролике.

Более подробная информация на ашем сайте http://p-ctc.ru/ Выдувная линия протяжка пленки. Пленочные экструдеры...

Kingdom Machine CO.,LTD Mobile:0086-13088651008 [email protected] Skype:kingdombillwang http://www.blown-film-extruder.com ...

Kingdom Machine CO.,LTD Mobile:0086-13088651008 [email protected] Skype:kingdombillwang http://www.blown-film-extruder.com ...

Экструзионная установка 2хшнековая для производства многослойной рукавной пленки тип А-В-А. Модель ТL-45+55...

http://china.kg/

Автоматическая высокоскоростная пакетоделательная машина для пр-ва пакетов типа майка из одного роля...

ПВД плёнка от компании ПРОМПОСТАВКА, процесс изготовления ПВД плёнки.

Kingdom Machine Co., ООО команда профессиональных производства PVC, PE, PP, LLDPE продольной резки, кино дует машины, линий...

http://apcompany.ru - Группа компаний АвангардПЛАСТ - подбор и поставка промышленного оборудования для автоматизаци...

casas modernas no minecraft como invadir celular pelo wifi como se hackear um instagram cursores de mouse personalizados ativar autocad 2014 velocimetro para gta sa baixar sony vegas pro crackeado efeito sangue png baixar lumion projetos editaveis proshow gratis

debojj.net

Пленка рукавная | Glossary

пленка, которая изготавливается путем поступления полимера в экструдер, его расплавления и выдавливания из формующей головки в виде рукава, незамедлительно раздуваемого воздухом до требуемых размеров, и затем складывается в двухслойное полотно.

Широкому распространению рукавной технологии в немалой мере способствует ее универсальность по виду перерабатываемых термопластов, высокая производительность технологических линий, возможность получения многослойных изделий с варьируемыми свойствами, быстрая окупаемость капиталовложений.

В настоящее время освоено производство рукавной пленки толщиной от 2-3 до 1000 мкм с периметром рукава до 52 м и числом слоев до 7. Принцип рукавной технологии состоит в следующем. Полимер поступает в экструдер, расплавляется и выдавливается из формующей головки в виде рукава, незамедлительно раздуваемого воздухом до требуемых размеров, и затем складывается в двухслойное полотно. Известны три основные схемы производства рукавной пленки. С приемкой раздуваемого рукава вверх , вниз и в горизонтальном направлении. Наиболее распространена схема а. Ее достоинства: рукав висит на тянущих валках, вследствие чего нагрузка на участок его раздувания (вблизи головки) минимальна; нагрузка на рукав от силы его веса распределена равномерно по периметру, что способствует равнотолщинности изделия; обеспечивается получение как толстых, так и предельно тонких пленок; минимальная производственная площадь. Недостатки: медленное остывание рукава по его высоте, и, следовательно, необходимость дополнительных систем охлаждения.

При работе по схеме б возможен самопроизвольный отрыв рукава и его вытягивание. Вместе с тем рукав быстро охлаждается, что позволяет получать тонкую пленку с большей прозрачностью и дает возможность уменьшить строительную высоту установки. Горизонтальный вариант имеет больше недостатков, чем достоинств. Раздуваемый рукав провисает, охлаждение и напряжения по его периметру становятся неравномерными. Отсюда — разнотолщинность рукава и его разнопрочность в поперечном сечении. Поэтому схему в применяют для производства пленок с невысокими требованиями, толщиной от 0,2 мм при минимальных степенях раздува, а также из вспенивающихся и термочувствительных (ПВХ) полимеров.

www.koros-plast.ru

Пленка рукавная оптом доступна по низким ценам в Туле

| Рукав, полурукав ПВД, вторичный узкий, в т.ч. т/у | 100-300 | любая | от 40 | Слабый закрас (оттенок) | 500 кг. | 14-20 дней |

| Полотно ПВД вторичное любой ширины, в т.ч. т/у | 300-1500 | любая | от 30 | Слабый закрас (оттенок) | 500 кг. | 10-14 дней |

| Полотно ПВД вторичное с обрезаными кромками, в т.ч. т/у | 100-300 | любая | от 30 | Слабый закрас (оттенок) | 500 кг. | 10-14 дней |

| Полотно ПВД вторичное с обрезаными кромками, в т.ч. т/у | 300-1500 | любая | от 30 | Средний закрас | 500 кг. | 10-14 дней |

| Рукав, полурукав, полотно ПВД вторичное малой и стандартной ширины, в т.ч. т/у | 300-2500 | любая | от 30 | Средний закрас | 500 кг. | 10-14 дней |

| Рукав, полурукав, полотно ПВД вторичное большой ширины, в т.ч. т/у | 2500-3000 | любая | от 30 | Сильный закрас (наглухо) | 500 кг. | 14-20 дней |

| Рукав ПВД вторичный с заданными фальцами, в т.ч. т/у | 2000-3000 | любая | от 50 | Сильный закрас (наглухо) | 500 кг. | 14-20 дней |

Региональный производитель полимерных изделий, часть единого всероссийского холдинга с годовым оборотом свыше 2000 т, ООО «Авантпак-Тула» предлагает купить оптом рукавную пленку от 500 кг. Это универсальный, многофункциональный и практичный материал, который с успехом применяется для упаковки, строительства, транспортировки. Пленка рукавная эластичная, прочная, гибкая, удобного формата, эффективно защищает от влаги и механических повреждений. Мы производим данное изделие из первичного и вторичного сырья. Потребитель может самостоятельно скорректировать в изделиях:

• длину, • плотность, • степень окраса, • наличие фальц.ООО «Авантпак-Тула» использует международные системы менеджмента качества, поэтому наша продукция подтверждена сертификатами, соответствует санитарным нормам, ГОСТу. Если заказать у нас рукавную пленку из переработанных полимеров, то можно дешево приобрести аналогичный по своим свойствам опт, который не уступает в прочности и долговечности первичному, однако цены на него существенно ниже.

Выгоды сотрудничества

1. Как крупный региональный изготовитель, наше предприятие обеспечивает минимальную стоимость полимерных изделий. Окончательная цена на продукцию зависит от объема продажи, используемого сырья. Мы разработали гибкую систему дисконтов, бонусов для своих потребителей.

2. Компания предоставляет полноценное юридическое сопровождение сделки, гарантии ее выполнения.

3. Мы обеспечиваем минимальные сроки для изготовления полимерных изделий.

4. Доставка товара возможна на условиях самовывоза или собственной транспортной службой ООО «Авантпак-Тула».

Сотрудничать с нашим предприятием – значит присоединиться к числу клиентов одного из крупнейших в России холдингов, напрямую приобретать оптовые партии неизменно высокого качества по самым привлекательным ценам. Отсутствие посредников, возможность оперативного изготовления в самые сжатые сроки, готовность удовлетворить потребности клиента в типовой и нестандартной продукции – вот ключевые преимущества нашей компании, которые вывели нас на лидирующие позиции российского рынка.

avant-pack.ru

рукавной пленки - Справочник химика 21

Температура омываемой поверхности Т (О, /) является другим распространенным граничным условием в процессах переработки полимеров, например при охлаждении воздухом рукавных пленок, при нагревании листов перед вакуумным формованием, при охлаждении изделий, получаемых методом литья под давлением, и т. д. [c.256]Формование труб и рукавных пленок..............................487 [c.8]

Формование рукавной пленки раздувом..........................567 [c.8]

Другой областью применения экструзии, имеющей большое промышленное значение, является производство рукавных пленок. Большое количество полимерных пленок производится этим способом. По этому методу пленка экструдируется в виде тонкостенного рукава вертикально вверх или вниз. Пленка охлаждается воздухом, поступающим из охлаждающего кольца, расположенного над матрицей (рис. 1.3). Внутрь рукава по воздухопроводу нагнетается воздух, который удерживается внутри, так как рукав сжимается и герметизируется сверху парой тянущих роликов, установленных сразу за сжимающими плитами. Благодаря этому рукав раздувается в большой пузырь. [c.16]

Формование труб и рукавных пленок [c.487]

Трубы и рукавные пленки получают экструзией полимера через кольцевой канал, который образован наружной частью головки и дорном. Головки с кольцевым каналом могут иметь различную [c.487]

В отличие от плоскощелевых головок в данном случае не удается корректировать толщину пленки, просто изгибая губки и локально изменяя размер щели. Разнотолщинность в трубчатых головках составляет +10% (в плоскощелевых головках, предназначенных для экструзии листов и плоских пленок, она равна 5 %). Увеличение разброса по толщине в трубчатых головках при получении рукавных пленок с последующим раздувом компенсируется применением вращающихся головок, позволяющих распределить отклонение толщины по всей ширине изделий. [c.488]

На рис. 13.20, в показан спиральный дорн, наиболее часто используемый при производстве рукавных пленок с раздувом. Эта конструкция является наиболее гибкой и обеспечивает равномерное распределение расхода, скоростей сдвига и температур, а на экструдате отсутствуют линии сварных швов. Питание производится через специальные питающие отверстия . Через эти отверстия расплав поступает в спиральные каналы, нарезанные на поверхности дорна. Поперечное сечение спирали ио мере удаления от входа умень- [c.489]

Формование рукавной пленки раздувом [c.567]

Осевое расстояние между формующей головкой и линией затвердевания определяется интенсивностью охлаждения пленки холодным воздухом, поступающим из воздушного кольца. За тянущими валками сплющенный рукав разрезается по складкам и наматывается на две отдельные приемные бобины. В ряде случаев для увеличения прочности в продольном направлении осуществляют последующую одноосную ориентацию холодной пленки. Толщина рукавной пленки составляет обычно 10—100 мкм. [c.567]

Пирсон и Петри теоретически исследовали процесс экзотермического раздува неупругого расплава. В работе 118] Петри моделировал процесс раздува рукавной пленки на примере ньютоновской жидкости и полимера, находящегося в высокоэластическом состоянии. При анализе раздува рукава из ньютоновской жидкости автор использовал для расчета температурной зависимости вязкости экспериментальные данные Аста 119], определившего распределение температур. И наконец, Хан и Парк [20—22], учитывая неизотермическую природу процесса раздува рукавной пленки, использовали для его описания уравнения равновесия сил и теплопередачи, а также степенной закон течения. [c.568]

Экспериментальные результаты показали, что в процессе формования пленки материал проявляет вязкоупругость. Результаты, полученные Петри для изотермического растяжения полимерного рукава в высокоэластическом состоянии и для неизотермического растяжения рукава из ньютоновской жидкости, ограничивают с двух сторон имеющиеся экспериментальные данные по характеру распределения Я (г) [18]. Кроме того, величина Я (г) очень сильно зависит от суммарного коэффициента теплоотдачи и от уровня потерь тепла за счет излучения [23]. Это подтверждает правильность модели процесса, предложенной Ханом и Парком. На практике повышение производительности процесса производства рукавной пленки лимитируется скоростью охлаждения пузыря. [c.568]При промышленном производстве рукавной пленки нельзя пренебрегать весом пленки. С учетом гравитационных сил уравнения равновесия имеют вид [c.570]

Выражения (15.3-4) и (15.3-5) подобны соответствующим уравнениям (15.2-6) и (15.2-7), описывающим процесс раздува рукавной пленки. [c.572]

Мешочная упаковка представляет особый интерес при этом методе сочетаются процессы получения рукавной пленки и ее заполнения товаром с последующей автоматической сваркой (термоимпульсной). В этом случае пленка должна обладать повышенной прочностью, что достигается при определенных параметрах технологического режима и специальных приемах получения полимерного рукава. [c.72]

Пример 17.1. Экструзия рукавной пленки [c.609]

Экструзионное формование пленок из полиамидов может осуществляться как рукавным (экструзия с последующей раздувкой), так и плоскощелевым методами. Для получения рукавной пленки применяют высоковязкие полиамиды (их вязкость должна быть примерно в 10—12 раз больше вязкости полиамидов, используемых для нанесения кабельной изоляции). Температура в оформляющей головке должна быть на 5°С выше температуры плавления полиамида. [c.196]

Головка для формования рукавной пленки Шахта (стадия раздува) [c.614]

Невозможность установления количественной связи между значением той или иной характеристики и утратой перерабатываемости применительно к процессам формования рукавной пленки и литья с раздувом рассмотрена более подробно в разд. 6.8 и 15.4. [c.617]

Основным недостатком наполненных композиций является повышенная хрупкость. Для снижения хрупкости вводился эти-лен-пропиленовый каучук (СКЭПТ), оптимальное содержание которого определяется назначением материала. Так, для изготовления труб и листов рекомендована добавка СКЭПТ — 10% масс., для получения выдувных изделий — 10-15% масс., а для производства антистатической рукавной пленки - 15-20% масс. Содержание сажи при этом составляет 15- 25% масс. [c.461]

Обычно производство рукавной пленки включает наполнение экструдируемого рукава сжатым воздухом, поступающим через центральное отверстие в торпеде, и равномерное охлаждение заполненного воздухом рукава с его внешней стороны. Размеры пленки — ее толщина и ширина — регулируют давлением воздуха с внутренней стороны рукава и скоростью намотки иа приемном устройстве. После охлаждения раздутого рукава полученная пленка складывается в плоское двойное полотно, протягивается между вытяжными валками и наматывается на бобины. [c.196]

Теплостойкую рукавную пленку используют для упаковки продуктов питания, которые можно разогревать вместе с упаковкой, при этом сохраняются все вкусовые качества свежего продукта. [c.226]

Важными аспектами технологии получения рукавных пленок являются деформация полимера и процесс теплопередачи. При этом необходимо учитывать влияние силы тяжести материала, так как процесс получения рукавных пленок в промышленности в большинстве случаев проводят при экструзии расплава в направлении снизу вверх и сверху вниз. При этом сила тяжести пленки уравновешивается увеличением сил поверхностного натяжения расплава или гравитационные силы компенсируются тянущим усилием валков приемного устройства. [c.244]

Если десятилетие назад основным видом выпускаемых рукавных пленок были пленки толщиной 0,05-0,25 мм, то в настоящее время появилась потребность в пленках толщиной 0,3 мм и более для гидроизоляции и антикоррозионной защиты, толщиной 0,02 мм и менее для упаковки. Незаменимыми стали термоусадочные, растягивающиеся пленки. Использование новых видов пленок весьма эффективно. Так, [c.244]

Получение рукавных пленок толщиной 0,3 мм и более [c.245]

Перед экструзией в пленку порошкообразный пластифицированный ПВС подвергают грануляции с целью- гомогенизации полимера и исключения зависания его в загрузочной зоне экструдера. Композиция выдавливается из головки экструдера 1 типа ЛСП (рис. 8.1) в виде жгутов, которые охлаждаются воздухом в устройстве 2 [а. с. СССР 806434] и рубятся в роторном грану-, ляторе 3 на гранулы размером 3X5 мм. Экструзия гранулированного ПВС в пленку осуществляется при 165—190°С с помощью экструдера 4 (УРП-1500). Выходящая из головки, экструдера рукавная пленка калибруется по толщине вытяжными [c.146]

Ростгипронефтехимом предложена, и разработана установка для охлаждения битума в полиэтиленовой пленке водой. На установке используется автомат для получения рукавной пленки из полиэтилена, выпускающегося нашей промышленностью, который дополнен устройством для заполнения внутренней полости полиэтиленового рукава битумом и водяной ванной для охлаждения битума в рукаве. Процесс затаривания при применении этой установки непрерывный, и его можно автоматизировать. Во время протяжки через ванну рукав с битумом через определенные участки пережимается и затем разрезается. Таким образом получают брикеты, битума в полиэтиленовой пленке. Перед применением брикеты расплавляют, при этом пленка смешивается с битумом, но отрицательного влияния на качество битума не оказывает, поскольку расход полиэтилена невелик. Установка опробована на Новополоцком НПЗ. Основное препятствие для нормальной работы установки — расплавление отдельных участков рукавной пленки и вытекание битума в ванну. Это происходит из-за всплывания рукава с горячим битумом, имеющим плотность меиьше плотности воды, и расплавления участков пленки, не охлаждаемых водой. Увеличение числа валков, удерживающих рукав с битумом в затопленном состоянии по длине ванны, затрудняет протягивание рукава [54]. Конструкция установки нуждается в доработке. Можно отметить экспериментальные работы, проводимые в ФРГ по охлаждению битума в полипропиленовых мешках. Битум наливают в мешки, погруженные в воду, затем верх мешка заваривают и пускают мешок плыть вдоль ванны. После частичного охлаждения в воде мешок вылавливают и укладывают на бетонную площадку для придания -плоской формы и окончательного остывания [228]. [c.155]

В США для изготовления рукавных пленок разработан автотер-мнческий процесс экструзии, т, с. без подвода тепла извне. Это дало возможность поддерживать на выходе низкую температуру расплава, тем самым обеспечивать быстрое охлаждеине и высокую скорость отбора рукава [212]. [c.184]

Одна из лабораторий ЮПАК в 1967 г. приступила к исследованию связи между реологией расплава и технологическим поведением (в производстве рукавной пленки) и свойствами готового изделия на трех практически идентичных образцах ПЭНП. Отчет об этих исследованиях, опубликованный в 1974 г. [62], сводится к следующим выводам а) нет никакой разницы между чистовязким и линейным вязкоэластическим поведением б) отмечено некоторое различие в величине —Т22 при малых скоростях сдвига, а также в поведении при продольном течении при малых и больших скоростях удлинения в) существует заметное отличие в поведении пленок из разных полимеров при вытяжке, а также в прозрачности и ударной вязкости пленок. Это трудоемкое и тщательное исследование показало, что понимание связи между структурой и технологическим поведением еще нельзя считать исчерпывающим. [c.176]

Совершенная макрооднородность достигается тогда, когда во всех пробах, взятых из исследуемой системы, концентрация диспергируемой фазы одинакова. Например, в случае пакетов, изготовленных из рулона рукавной пленки, это означает одинаковое содержание голубого пигмента во всех пакетах, если рассматривать пакет как пробу. Однако в большинстве случаев на практике полная макрооднородность недостижима. При смешении стараются достичь максимально возможной однородности. Фактическая макрооднородность определяется условиями и продолжительностью смешения. При случайном характере распределения частиц смеси максимально возможная однородность достигается при биномиальном распределении (8], [c.190]

Ниже описываются четыре способа вторичного формования фор1иование волокон из расплава, формование рукавной пленки (раздув), выдувное формование и термоформование. [c.561]

На практике обычно используется способ термоформования, заключающийся в свободном выдувании пузыря из листа, в частности полиакрилового. Этот процесс как в теоретическом, так и в экспериментальном плане подробно исследован Шмидтом и Карли [24]. С целью создания метода оценки способности к термоформованию, авторы исследовали различные виды полимеров. Алфрей [25] относит раздув пузыря к процессам, для описания которых используются понятия мембрана и круговая симметрия . Большинство методов вторичного формования, в том числе и раздув рукавной пленки, относится к этой группе. Теоретические аспекты поведения вязкоупругих жидкостей при растяжении рассмотрены в разд. 6.8. [c.571]

Уравнения равновесия для рукавной пленки. Выведите уравнения равновесия сил (15.2-6) и (15.2-7) для рукавной пленки. Два главных радиуса кривизны равны соответственпс [c.585]

ПЭНП легко перерабатывается в рукавную пленку, потому что его продольная вязкость (е) возрастает с увеличением деформации растяжения (см. разд. 6.8). [c.615]

Способы изготовлеияя. Сварка и склеивание. В большинстве случаев плоские или рукавные пленки должны быть либо соединены между собой, либо присоединены к другим изделиям или поверхностям для получения требуемого изделия. [c.85]

КОМПОЗИЦИИ В одночервячных экструдерах, снабженных круглощелевыми головками. Экструзия компизиции в атмосфере инертного газа позволяет улучшить оптические показатели пленки [а. с. СССР 897788]. Рукавная пленка разрезается по образующей цилиндра, расправляется на кольцах и термостатируется при температуре около 60 С для уменьшения усадки. Ниже приведены основные свойства поливинилбутиральных пленок [c.149]

Технологический процесс производства пленки методом экструзии с раздувом включает подачу сырья в экструдер, подготовку расплава и его фильтрацию, формование заготовки, формообразование пленочного полотна, его охлаждение, прием и, намотку [2]. Перечисленные стадии являются типичными для всех видов пленок. Процесс производства широких (более 600 мм) толстых пленок отличается от процесса получения обычных и тонких рукавных пленок (толщиной 0,03-0,3 мм) степенью раздува, диаметром формующей головки, а также более интенсивными системами охлаждения рукава. При переработке наполненных полимерных композиций (например, норплас-тов) существенное отличие имеется и в технологии подготовки расплава. [c.245]

В этом изобрете нии за основу принят автомат для получения рукавНой пленки из материала типа полиэтилен , выпускающийся нашей промышленностью. К нему добавлено устройство для наружного орслаждения водой полиэтиленового рукава и заполнения внутренней полост битумом с последующим общим охлаждением в водяной ванне, резкой на нужные отрезки или намоткой в бухты. Процесс затаривания при применении этой [c.167]

chem21.info

Рукавная пленка - ЗАО МостНИК-ЗИРАСТ

Одним из наименее трудозатратных и наиболее эффективных способов защиты черных и цветных металлов от разрушительного воздействия коррозии является использование полиэтиленовых пленок с летучими ингибиторами коррозии (ЛИК), сочетающих в себе свойства консервационного упаковочного средства и мягкой барьерной тары.

Для того чтобы понять, какие преимущества предоставляет данный, достаточно новый метод защиты от коррозии, мы сравним его с другими, более традиционными, например, с использованием консервационных масел или парафинированных бумаг. Парафинированные бумаги гораздо менее надежны в плане защиты, менее долговечны, не эластичны, и что самое главное – непрозрачны, что делает невозможной визуальную оценку внешнего вида товара, без нарушения герметичности упаковки. Консервационные масла и тому подобные материалы весьма эффективны в плане защиты, но не эффективны в экономическом плане: увеличивают вес продукции, что особенно накладно при дальних перевозках; процесс консервации и расконсервации занимает много времени; чаще всего небезопасны для здоровья; требуют дополнительных затрат на упаковочные материалы, технические моющие средства и утилизацию.

Продукция нашего предприятия, например, рукавная пленка с ЛИК, перечисленными выше недостатками не обладает. Материал совершенно безвреден для здоровья и не предусматривает никаких дополнительных затрат ни на расконсервацию (продукцию можно начинать использовать сразу же после извлечения из упаковки), ни на утилизацию. При этом благодаря равномерно распределенным по всей ее структуре ЛИК, образующим на поверхности металлов тончайшую защитную пленку, пленка обеспечивает отличную защиту от коррозии на срок от 3 до 10 лет.

Изготавливаемая нашей компанией рукавная пленка обладает следующими параметрами: ширина рукава от 120 до 2500 мм, толщина от 30 до 200 мкм; с фальцовкой или без. Марки: Ч (желтая, для черных металлов), Ц (синяя, для цветных металлов), С (молочно-серая, для марганца, серебра, магния и их сплавов), «ММ» (зеленая, для комбинаций вышеуказанных металлов, а также цинка, стали, олова, никеля и алюминия). Рукавная пленка может быть использована в станках для автоматической или ручной упаковки, а также для производства пакетов и мешков, предназначенных для хранения или транспортировки металлов и металлических изделий.

Обратившись в наш центральный офис в Москве по тел. +7 (495) 330-57-33 или +7 (495) 330-26-68, вы можете не только купить рукавную пленку, но и получить бесплатную консультацию по ее использованию.

По желанию заказчика наша компания осуществляет доставку купленного товара (через транспортные компании) в любой город России, в частности: Нижний Новгород, Санкт-Петербург, Самара, Екатеринбург, Саратов, Новосибирск, Челябинск, Казань, Ростов-на-Дону, Омск, Уфа, а также многие другие.

www.mostnic.ru

.jpg)