Большая Энциклопедия Нефти и Газа. Толщина оксидной пленки алюминия

Коррозия алюминия

Коррозия алюминия – разрушение металла под влиянием окружающей среды.

Для реакции Al3+ +3e → Al стандартный электродный потенциал алюминия составляет -1,66 В.

Температура плавления алюминия - 660 °C.

Плотность алюминия - 2,6989 г/см3 (при нормальных условиях).

Алюминий, хоть и является активным металлом, отличается достаточно хорошими коррозионными свойствами. Это можно объяснить способностью пассивироваться во многих агрессивных средах.

Коррозионная стойкость алюминия зависит от многих факторов: чистоты металла, коррозионной среды, концентрации агрессивных примесей в среде, температуры и т.д. Сильное влияние оказывает рН растворов. Оксид алюминия на поверхности металла образуется только в интервале рН от 3 до 9!

Очень сильно влияет на коррозионную стойкость Al его чистота. Для изготовления химических агрегатов, оборудования используют только металл высокой чистоты (без примесей), например алюминий марки АВ1 и АВ2.

Коррозия алюминия не наблюдается только в тех средах, где на поверхности металла образуется защитная оксидная пленка.

При нагревании алюминий может реагировать с некоторыми неметаллами:

2Al + N2 → 2AlN – взаимодействие алюминия и азота с образованием нитрида алюминия;

4Al + 3С → Al4С3 – реакция взаимодействия алюминия с углеродом с образованием карбида алюминия;

2Al + 3S → Al2S3 – взаимодействие алюминия и серы с образованием сульфида алюминия.

Коррозия алюминия на воздухе (атмосферная коррозия алюминия)

Алюминий при взаимодействии с воздухом переходит в пассивное состояние. При соприкосновении чистого металла с воздухом на поверхности алюминия мгновенно появляется тонкая защитная пленка оксида алюминия. Далее рост пленки замедляется. Формула оксида алюминия – Al2O3 либо Al2O3•h3O.

Реакция взаимодействия алюминия с кислородом:

4Al + 3O2 → 2Al2O3.

Толщина этой оксидной пленки составляет от 5 до 100 нм (в зависимости от условий эксплуатации). Оксид алюминия обладает хорошим сцеплением с поверхностью, удовлетворяет условию сплошности оксидных пленок. При хранении на складе, толщина оксида алюминия на поверхности металла составляет около 0,01 – 0,02 мкм. При взаимодействии с сухим кислородом – 0,02 – 0,04 мкм. При термической обработке алюминия толщина оксидной пленки может достигать 0,1 мкм.

Алюминий достаточно стоек как на чистом сельском воздухе, так и находясь в промышленной атмосфере (содержащей пары серы, сероводород, газообразный аммиак, сухой хлороводород и т.п.). Т.к. на коррозию алюминия в газовых средах не оказывают никакого влияния сернистые соединения – его применяют для изготовления установок переработки сернистой нефти, аппаратов вулканизации каучука.

Коррозия алюминия в воде

Коррозия алюминия почти не наблюдается при взаимодействии с чистой пресной, дистиллированной водой. Повышение температуры до 180 °С особого воздействия не оказывает. Горячий водяной пар на коррозию алюминия влияния также не оказывает. Если в воду, даже при комнатной температуре, добавить немного щелочи – скорость коррозии алюминия в такой среде немного увеличится.

Взаимодействие чистого алюминия (не покрытого оксидной пленкой) с водой можно описать при помощи уравнения реакции:

2Al + 6h3O = 2Al(OH)3 + 3h3↑.

При взаимодействии с морской водой чистый алюминий начинает корродировать, т.к. чувствителен к растворенным солям. Для эксплуатации алюминия в морской воде в его состав вводят небольшое количество магния и кремния. Коррозионная стойкость алюминия и его сплавов, при воздействии морской воды, значительно снижается, если в состав метала будет входить медь.

Коррозия алюминия в кислотах

С повышением чистоты алюминия его стойкость в кислотах увеличивается.

Коррозия алюминия в серной кислоте

Для алюминия и его сплавов очень опасна серная кислота (обладает окислительными свойствами) средних концентраций. Реакция с разбавленной серной кислотой описывается уравнением:

2Al + 3h3SO4(разб) → Al2(SO4)3 + 3h3↑.

Концентрированная холодная серная кислота не оказывает никакого влияния. А при нагревании алюминий корродирует:

2Al + 6h3SO4(конц) → Al2(SO4)3 + 3SO2↑ + 6h3O.

При этом образуется растворимая соль – сульфат алюминия.

Al стоек в олеуме (дымящая серная кислота) при температурах до 200 °С. Благодаря этому его используют для производства хлорсульфоновой кислоты (HSO3Cl) и олеума.

Коррозия алюминия в соляной кислоте

В соляной кислоте алюминий или его сплавы быстро растворяются (особенно при повышении температуры). Уравнение коррозии:

2Al + 6HCl → 2AlCl3 + 3h3↑.

Аналогично действуют растворы бромистоводородной (HBr), плавиковой (HF) кислот.

Коррозия алюминия в азотной кислоте

Концентрированный раствор азотной кислоты отличается высокими окислительными свойствами. Алюминий в азотной кислоте при нормальной температуре исключительно стоек (стойкость выше, чем у нержавеющей стали 12Х18Н9). Его даже используют для производства концентрированной азотной кислоты методом прямого синтеза

При нагревании коррозия алюминия в азотной кислоте проходит по реакции:

Al + 6HNO3(конц) → Al(NO3)3 + 3NO2↑ + 3h3O.

Коррозия алюминия в уксусной кислоте

Алюминий обладает достаточно высокой стойкостью к воздействию уксусной кислоты любых концентраций, но только если температура не превышает 65 °С. Его используют для производства формальдегида и уксусной к-ты. При более высоких температурах алюминий растворяется (исключение составляют концентрации кислоты 98 – 99,8%).

В бромовой, слабых растворах хромовой (до10%), фосфорной (до 1%) кислотах при комнатной температуре алюминий устойчив.

Слабое влияние на алюминий и его сплавы оказывают лимонная, масляная, яблочная, винная, пропионовая кислоты, вино, фруктовые соки.

Щавелевая, муравьиная, хлорорганические кислоты разрушают металл.

На коррозионную стойкость алюминия очень сильно влияет парообразная и капельножидкая ртуть. После недолгого контакта металл и его сплавы интенсивно корродируют, образуя амальгамы.

Коррозия алюминия в щелочах

Щелочи легко растворяют защитную оксидную пленку на поверхности алюминия, он начинает реагировать с водой, в результате чего металл растворяется с выделением водорода (коррозия алюминия с водородной деполяризацией).

2Al + 2NaOH + 6h3O → 2Na[Al(OH)4] + 3h3↑;

2(NaOH•h3O) + 2Al → 2NaAlO2 + 3h3↑.

Образуются алюминаты.

Также оксидную пленку разрушают соли ртути, меди и ионы хлора.

www.okorrozii.com

Толщина - оксидная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Толщина - оксидная пленка

Cтраница 2

Толщина оксидной пленки, образующейся из-за окисления в газовой среде, зависит от. [16]

Толщина оксидной пленки, образующейся вследствие окисления в газовой или паровой среде, зависит от времени и температуры эксплуатации. [18]

Если толщина оксидных пленок, полученных с целью защиты от коррозии, может не превышать 15 - 20 мк, то для использования других физических свойств оксидных пленок, как, например, механической прочности, износоустойчивости, повышенной маслоемкости и теплоизолирующих свойств, необходимо чтобы оксидные пленки были гораздо большей толщины, порядка 80 - 100 мк и больше. При обычных приемах охлаждения электролита толстые пленки получать затруднительно, так как при охлаждении детали зона образования пленки перегревается и пленка более интенсивно растворяется, чем наращивается. [19]

Контроль толщины оксидной пленки осуществляется по массе. Для этого алюминиевую пластину с полученной пленкой высушивают при 60 - 70 С в течение 30 мин, а затем помещают в эксикатор, где выдерживают до достижения температуры 20 2 С. После промывания водой и высушивания в тех же условиях пластинку вновь взвешивают. [20]

Рост толщины оксидной пленки прямо пропорционален как температуре, так и длительности процесса. При 800 С пористость снижается до 1 - 2 шт. С покрытие становится непористым. При термооксидировании в порах никелевого покрытия образуется порошок NiO сине-зеленого цвета; он заполняет сквозные и несквозные поры и делает покрытие непористым. При высокой температуре происходит процесс взаимной диффузии стали и никеля. Так, при 900 С через 1 ч глубина взаимной диффузии достигает 8 - 10 мкм. [21]

Измерения толщины оксидной пленки, проведенные В. В. Андреевой и Т. П. Степановой [ 41, с. [22]

Определить толщину оксидной пленки, получаемой в сернокислом растворе за 30 мин. [23]

С ростом толщины оксидной пленки и соответствующим увеличением электрического сопротивления напряжение на ванне возрастает к концу электролиза до 80 - 100 В. Материалом катода служит сталь 12Х18Н9Т или свинец. Электролиз можно вести с применением как постоянного, так и переменного тока или с наложением переменного тока на постоянный. В последнем случае формируются оксидные пленки большей твердости и с лучшими диэлектрическими свойствами. Предложен ряд добавок в щавелевокислый электролит, которые способствуют получению покрытий большой толщины. Для защитно-декоративного оксидирования, когда толщина покрытия составляет 10 - 20 мкм, не следует усложнять процесс - достаточно применять электролит указанного выше состава и вести электролиз постоянным током. В зависимости от состава обрабатываемого сплава и толщины покрытия оно окрашено от желто-зеленоватого до темно-коричневого цвета. При эксплуатации электролита происходит уменьшение концентрации в нем кислоты. За 1 А - ч пропущенного электричества расходуется примерно 0 13 - 0 14 г С2Н2О4, что следует учитывать при корректировании раствора. [24]

Для проверки толщины оксидной пленки на поверхность изделия наносят одну каплю раствора следующего состава: бихромат калия - 3 г; соляная кислота ( плотность 1 19 г / см3) - 25 мл; вода - 75 мл. [25]

Для определения толщины оксидной пленки микрошлиф просматривают в микроскопе при увеличении в 100 - 500 раз в зависимости от толщины пленки. Толщину оксидной пленки замеряют микрометрическим окуляром, цена деления которого выражена в микронах. [26]

Искусственное увеличение толщины оксидной пленки можно осуществить электролитическим путем, создавая условия для выделения активного кислорода у поверхности алюминия; электрическое поле, существующее в оксидном слсе в процессе получения его с помощью электролиза, также способствует утолщению слоя, обеспечивая возможность движения ио. [28]

Известно, что толщина оксидной пленки, образованной в естественных условиях при простом соприкосновении свежей поверхности алюминия с кислородом воздуха, не может расти безгранично. Реакция молекулярного кислорода с алюминием приводит к образованию слоев окиси сравнительно небольшой толщины. Отсутствие пор и трещин в образовавшейся тонкой оксидной пленке, через которые бы мог проникать кислород для взаимодействия с металлом, препятствует дальнейшему ее утолщению. [29]

При электрохимическом оксидировании толщина оксидных пленок достигает 100 мк и выше. Пленки, полученные электрохимическим путем, обладают ценными механическими, электриче - скими и физико-химическими свойствами. Поэтому анодная обработка алюминия и его сплавов применяется не только для защиты деталей от коррозии и их декоративной отделки, но и для получения электроизоляционного слоя, повышения стойкости против истирания, получения фотоизображений на поверхности изделий. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

При использовании электролитов, способных растворять оксидный слой, утолщение пленки зависит от двух процессов,

•- растворения пленки под воздействием электролита;

•- электрохимического окисления металла у основания пор.

Если скорость окисления алюминия выше скорости растворения окислов, то происходит утолщение окисного слоя.

В начале процесса оксидирования скорость окисления больше, скорости растворения, но с течением процесса увеличивается скорость растворения оксидов.

Рост пленки прекращается, когда эти две скорости уравниваются.

Толщина оксидной пленки, полученной при анодировании алюминия, зависит от растворяющей способности электролита.

А она, в свою очередь, определяется концентрацией кислоты, температурой и другими факторами.

Толщина оксидного покрытия зависит также от состава алюминия и его сплавов.

Химически чистый алюминий легче анодировать, чем его сплавы.

С увеличение в составе сплава различных добавок труднее получить пленки с хорошими характеристиками.

На алюминиевых сплавах, содержащих марганец, медь, железо, магний, покрытие получается шероховатым, неровным.

Это объясняется высокой скоростью растворения интерметаллических соединений, в виде которых эти металлы присутствуют в алюминиевом сплаве.

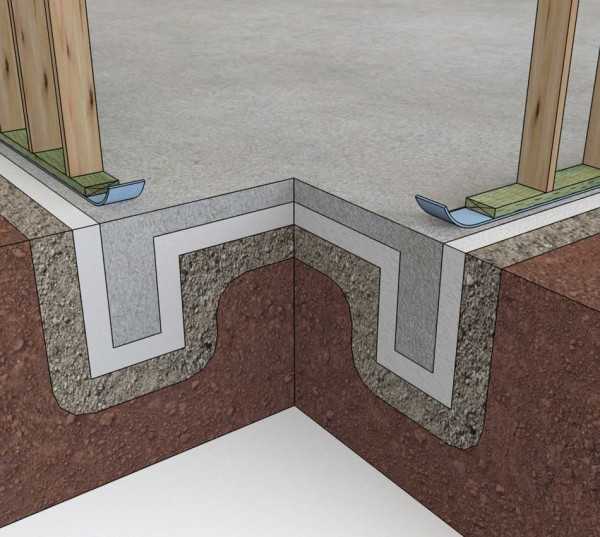

Оксидные пленки на алюминии, полученные методом анодирования, состоят из двух слоев:

первый слой, на границе с металлом, беспористый барьерный в толщину от 0,01 до 0,1 мкм;

второй слой пористый и достаточно толстый (от 1 мкм до нескольких сотен мкм.).

Рост окисного слоя происходит за счет утолщения внешнего слоя.

Химическое оксидирование алюминия

Химическое оксидирование алюминия – самый доступный, дешевый и простой способ получить оксидные пленки на алюминии и его сплавах.

Метод химического оксидирования не требует подвода электрического тока.

Процесс проводится в растворах хроматов и позволяет оксидировать большое количество деталей одновременно.

По качеству полученные пленки уступают слоям, полученным методами, с использованием тока.

Толщина оксидных слоев – около 2 – 3 мкм.

В связи с невысокими защитными свойствами окисных слоев, полученных химическим оксидированием, метод не нашел широкого применения (используется довольно редко).

Очень важно при химическом оксидировании алюминия и его сплавов постоянно контролировать температуру и состав электролита.

При уменьшении концентрации щелочи в растворе для химического оксидирования – пленки получаются тонкие, а при увеличении и высокой температуре раствора - имеют рыхлую структуру.

Конечная обработка анодно-окисныхслоев

Очень часто полученные защитные оксидные пленки подвергаются дополнительной обработке: окрашивание, уплотнение.

Уплотнение анодно-оксидныхпленок на алюминии применяют для придания окисным слоям светостойкости, высокой коррозионной стойкости и повышения диэлектрических свойств.

Процесс уплотнения основан на способности оксидных слоев впитывать влагу.

Во время уплотнения часть оксидов превращается в гидроксиды, которые заполняют полые поры, тем самым уплотняя пленку.

На производствах очень часто применяют для уплотнения горячую воду (температура порядка 100 °С).

Качество уплотненных окисных слоев зависит от продолжительности обработки, температуры, характеристик самой пленки.

Для того чтоб ускорить процесс, в воду добавляют ПАВ и соли.

Полученная пленка может быть от светло-серогодо темносерого цвета.

Еще один способ уплотнения оксидных слоев на алюминии – обработка в растворе бихромата калия (около 40 г/л) при температуре 90 – 95 °С.

Продолжительность – 20 – 25 минут.

На вид пленка зеленого цвета (светлый или с желтоватым отливом).

Защитные свойства оксидных слоев, уплотненных различными способами, примерно одинаковы.

studfiles.net

Наличие - оксидная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Наличие - оксидная пленка

Cтраница 3

Наилучшие результаты этот способ дает при использовании в качестве полупроводника германия. Для изготовления кремниевых диодов он применялся реже, так как наличие оксидной пленки на поверхности кремния затрудняет электрическую формовку. [31]

Взаимодействие тонкой суспензии лития с галогеналкилами и галогенарилами ( например, при получении фениллития из бромбензола в эфире) протекает иногда, после некоторого индукционного периода, чрезвычайно бурно. Полагают, что такое течение реакции может быть связано с наличием оксидной пленки на частицах металла, которая исчезает в результате химической реакции или при перемешивании, обнажая сразу большую поверхность металла. [32]

Формула ( 11) справедлива только для чистых неокисленных контактных поверхностей. Сопротивление контактов, бывших в эксплуатации, может оказаться в десятки и сотни раз большим вследствие наличия оксидных пленок и загрязнений. В этом случае сила нажатия контактов должна быть достаточной для продавливания пленки окислов и загрязнений. [33]

Путем прессования САП при 500 - 600 С получают материал, отличающийся высокой жаропрочностью, которая обусловлена наличием тончайшей оксидной пленки, образующейся на поверхности частиц алюминиевого порошка. Спеченный алюминиевый порошок применяется при изготовлении оболочек для урановых стержней, используемых в ядерных реакторах; оболочки защищают уран от быстрого разрушения в воде при повышенной температуре. [35]

При выполнении соединения в отбортов-ку на сплавах с ств 250 МПа ( АМг5, АМгб, Д20 и др.) очень часто на практике в районе гиба наблюдаются микронадрывы, которые являются очагом образования трещины при сварке. Следует избегать соединений по кромке, так как в них возможно появление несплавления и трещин в корне шва из-за наличия оксидной пленки на поверхности металла. При изготовлении изделий со швами различной протяженности рекомендуется в первую очередь выполнять швы большой протяженности и швы максимального сечения, а затем короткие швы. [36]

Разделение поверхности металла на анодные и катодные участки обусловлено электрохимической неоднородностью поверхности, возникающей из-за различия физического состояния и структуры поверхности. Причинами этого могут быть структурная неоднородность металла ( зерно и граница зерна, макро - и микровключения), различная деформация, загрязнение поверхности, несплошность и неоднородность защитных пленок, наличие оксидных пленок. Анодными участками становятся более деформированные, напряженные или нагретые участки. [37]

Стандартный электродный потенциал алюминия равен Фд з / А1 - 1 66 В, что указывает на его низкую термодинамическую устойчивость. Уже на воздухе алюминий покрывается пленкой оксида алюминия А Оз, толщина которой достигает 5 0 - 20 0 нм. Наличие оксидной пленки повышает электродный потенциал алюминия. Так, например, в 3 % - ной NaCl электродный потенциал алюминия составляет - 0 55 В. В соответствии с величиной электродного потенциала алюминий в нейтральных растворах электролитов и в воде может корродировать и с кислородной, и с водородной деполяризацией. Образующиеся оксидная и гидроксидная пленки обладают защитными свойствами, и поэтому алюминий имеет высокую коррозионную стойкость в нейтральных растворах электролитов, не содержащих активаторов, например хлоридов, в атмосферных условиях, в том числе в атмосфере, содержащей сернистый газ. [39]

На рис. 5 - 9 представлены хронопотенциограммы восстановления кислорода на палладиевом электроде в 1 0 М NaOH, насыщенном кислородом при атмосферном давлении. Кривая 3 характеризует восстановление оксидной пленки в растворе 1 М NaOH, из которого был удален кислород. Из сравнения кривых 1 и 2 видно, что наличие оксидной пленки приводит к некоторому искажению ф - / - кривой и увеличению переходного времени. [40]

Когда пружина дойдет до упора, прекратится движение неподвижного контакта. Затем, по мере дальнейшего движения подвижного контакта, между ним и неподвижным контактом возникнет мостик из расплавленного металла, длина которого может достигать 2 мм. Устойчивость мостика зависит от величины поверхностного натяжения, вязкости, температуры кипения, теплопроводности и электропроводности материала контактов, а также от наличия оксидных пленок на поверхности контактов. [41]

Алюминий обладает способностью активно взаимодействовать с кислородом. Например, при температуре 1000 С реакция окисления алюминия может протекать уже при парциальном давлении кислорода в газовой среде Р ( 4 4 10 41 Па. Образующийся в результате этого взаимодействия оксид алюминия АЬОз покрывает поверхность изделия тугоплавкой прочной и плотной пленкой. Наличие оксидной пленки на поверхности алюминия и его сплавов затрудняет процесс сварки. Обладая высокой температурой плавления ( 2050 С), оксидная пленка не расплавляется в процессе сварки и, покрывая прочной оболочкой, затрудняет образование общей ванны жидкого металла. [43]

Чистота прутков-основ является вторым важным обстоятельством для получения качественных стержней. В качестве исходного материала для производства прутков, как правило, используют кремний, полученный разложением силана. Как показала практика, существенное влияние на качество кремниебых стержней оказывает химическая обработка прутков-основ после их выращивания. При наличии оксидной пленки на поверхности прутков между ней и наращиваемым материалом образуется область, состоящая из пустот и слоя кремния, насыщенного его кислородными соединениями. Такие - стержни для дальнейшей переработки бестигельной зонной плавкой, как правило, непригодны. [44]

Страницы: 1 2 3

www.ngpedia.ru

Образование оксидной пленки на алюминии и ее свойства

из "Защита металлов оксидными и фосфатными пленками"

Образование на алю.минии пленки при электрохимическом оксидировании можно представить следующим образом. Под действием электрического тока на поверхности металла образуется тонкий слой окисла AI2O3. Взаимодействуя с электролитом, он частично растворяется и пленка со стороны, обращенной к электролиту, становится пористой. Одновременно ионы кислорода, проникая через пленку к металлу, окисляют его. Таким образом, пленка на оксидированном алюминии состоит из двух слоев плотного барьерного слоя толщиной 0,01—0,03 мк, прилегающего к металлу, и пористого слоя на внешней поверхности тонкой пленки. Этот слой в процессе оксидирования растет, толщина его может достигнуть десятых долей миллиметра (фиг. 2). [c.17] При электролизе металл на поверхности анода частично переходит в окисел и частично растворяется в электролите. [c.18] Электролиты для оксидирования обладают хо-рощей рассеивающей способностью, Это связано с тем, что получающийся оксидный слой имеет значительное электрическое сопротивление, и ток устремляется преимущественно на те участки, где оно меньше. Таким путем создаются условия для равномерного оксидирования поверхности изделий сложного профиля. [c.18] Защитные свойства оксидного слоя связаны с его толщиной и пористостью, а также составом металла, подвергавшегося оксидированию. Чем меньше примесей в металле, тем однороднее получается пленка и тем выше ее химическая стойкость. Лучшими защитными свойствами обладают пленки на алюминии высокой чистоты. С уменьшением пористости и увеличением толщины оксидного слоя затрудняется проникновение влаги к металлу, и он меньше подвергается коррозионному разрушению. [c.19] М — металл Б — барьерный слой О — пористый оксидный слой. [c.19] Значительная пористость оксидного слоя приводит к тому, что он легко впитывает влагу, растворы солей, органические вещества, жиры. Это обстоятельство в зависимости от назначения оксидной пленки может играть положительную или отрицательную роль. Пористость ухудшает изоляционные свойства пленок и их способность защищать металл от коррозии. Для уменьшения вредного влияния пористости применяют наполнение оксидных пленок, хроматами, осаждение в порах нерастворимых в воде солей или пропитывание такими веществами, как парафин, ланолин, лаки и т. п. Благодаря наличию пор удается окрашивать пленки в различные цвета, пропитывать их светочувствительными солями, расширяя тем самым область применения оксидированного алюминия. [c.19]Вернуться к основной статье

chem21.info

Образование оксидной пленки на алюминии и ее свойства

из "Защита металлов оксидными и фосфатными пленками "

Образование на алю.минии пленки при электрохимическом оксидировании можно представить следующим образом. Под действием электрического тока на поверхности металла образуется тонкий слой окисла AI2O3. Взаимодействуя с электролитом, он частично растворяется и пленка со стороны, обращенной к электролиту, становится пористой. Одновременно ионы кислорода, проникая через пленку к металлу, окисляют его. Таким образом, пленка на оксидированном алюминии состоит из двух слоев плотного барьерного слоя толщиной 0,01—0,03 мк, прилегающего к металлу, и пористого слоя на внешней поверхности тонкой пленки. Этот слой в процессе оксидирования растет, толщина его может достигнуть десятых долей миллиметра (фиг. 2). [c.17] При электролизе металл на поверхности анода частично переходит в окисел и частично растворяется в электролите. [c.18] Электролиты для оксидирования обладают хо-рощей рассеивающей способностью, Это связано с тем, что получающийся оксидный слой имеет значительное электрическое сопротивление, и ток устремляется преимущественно на те участки, где оно меньше. Таким путем создаются условия для равномерного оксидирования поверхности изделий сложного профиля. [c.18] Защитные свойства оксидного слоя связаны с его толщиной и пористостью, а также составом металла, подвергавшегося оксидированию. Чем меньше примесей в металле, тем однороднее получается пленка и тем выше ее химическая стойкость. Лучшими защитными свойствами обладают пленки на алюминии высокой чистоты. С уменьшением пористости и увеличением толщины оксидного слоя затрудняется проникновение влаги к металлу, и он меньше подвергается коррозионному разрушению. [c.19] М — металл Б — барьерный слой О — пористый оксидный слой. [c.19] Значительная пористость оксидного слоя приводит к тому, что он легко впитывает влагу, растворы солей, органические вещества, жиры. Это обстоятельство в зависимости от назначения оксидной пленки может играть положительную или отрицательную роль. Пористость ухудшает изоляционные свойства пленок и их способность защищать металл от коррозии. Для уменьшения вредного влияния пористости применяют наполнение оксидных пленок, хроматами, осаждение в порах нерастворимых в воде солей или пропитывание такими веществами, как парафин, ланолин, лаки и т. п. Благодаря наличию пор удается окрашивать пленки в различные цвета, пропитывать их светочувствительными солями, расширяя тем самым область применения оксидированного алюминия. [c.19]Вернуться к основной статье

mash-xxl.info

Получение - оксидная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Получение - оксидная пленка

Cтраница 2

Для получения черных и беспористых оксидных пленок толщиной 5 - 10 мкм применяют оксидирование в среде перегретого пара. Для оксидирования перегревают водяной пар в змеевике до 500 - 550 С и пропускают его при давлении 0 3 am в течение 30 мин при температуре 550е С через герметически закрытую шахтную электропечь. После оксидирования детали охлаждают на воздухе и промасливают. Полученная оксидная пленка имеет черный цвет, состоит из окислов и имеет толщину 1 - 4 мкм. [16]

Для получения оксидных пленок сравнительно большой толщины подбирают такие условия электролиза, при которых скорость образования оксида значительно превышает скорость его растворения. Скорость растворения окисного слоя зависит от природы электролита и температуры в зоне реакции. [18]

Способы получения оксидных пленок путем обработки изделий в горячих концентрированных растворах едкой щелочи в присутствии различных окислителей называют щелочным оксидированием. [19]

Электролит 3 применяют для получения оксидных пленок толщиной до 20 ыкм с высокими электроизоляционными свойствами. [20]

Щавелевокислый электролит используется для получения оксидных пленок с высокими электроизоляционными свойствами. Для электроизоляционного анодирования иногда используются комбинированные электролиты, содержащие щавелевую и серную кислоты. [21]

Кроме того, для получения оксидных пленок применяют металлоорганические соединения. Эти соединения имеют более высокую стоимость, однако они позволяют проводить осаждение при низкой температуре, что ослабляет взаимодействие пара и веществ, входящих в состав подложки и пленки. Кейн и др. [56] для осаждения 1п2О3 применяли хелатное соединение индия, получаемое с использованием дипивалоилметана. [22]

Глубоким оксидированием называют процесс получения оксидных пленок, имеющих толщину более 60 мк и отличающихся высокой твердостью, износостойкостью и хорошими электроизоляционными свойствами. При определенных условиях электролиза могут быть получены пленки толщиной до 0 2 - 0 3 мм. Микротвердость их достигает 400 - 450 кГ / мм2 - Значения микротвердости меняются по толщине пленки: у основания ее твердость выше, а на внешней поверхности, где пленка под действием электролита слегка разрыхляется, твердость ниже. [23]

Глубоким оксидированием называют процесс получения оксидных пленок толщиной более 40 мкм, отличающихся высокой твердостью, износостойкостью и хорошими электроизоляционными свойствами. Такие пленки представляют практический интерес для ряда отраслей промышленности. [24]

Наиболее широко распространен метод получения оксидных пленок электролитическим путем - анодным окислением совершенно гладкой поверхности чистого алюминия. Оксидная пленка, как это будет показано дальше, очень хорошо воспроизводит рельеф поверхности алюминия. Поэтому для получения безрельефной пленки необходимо иметь тщательно отполированную поверхность с размерами неровностей порядка 100 А. Для такого мягкого металла, каким является алюминий, получение такой поверхности механическим способом чрезвычайно затруднительно. При этом загрязнение металла абразивными материалами препятствует получению качественной оксидной пленки. [25]

Одним из распространенных способов получения электроизоляционных оксидных пленок на металлах и полупроводниках является электрохимическое или анодное окисление. Если металл, покрытый естественной оксидной пленкой, поместить в ячейку с электролитом, не растворяющим металл и его оксид, и поляризовать анодно, то начинается рост оксидного слоя. [26]

Анодное оксидирование состоит в получении оксидной пленки на поверхности алюминия и его сплавов в процессе их электрохимической обработки. Этот процесс проводится в ваннах с раствором электролита при пропускании тока. При этом применяются сернокислотные, хромовокислые и щавелевокислые электролиты. [27]

Некоторые цветные металлы, для получения оксидной пленки на их поверхности, подвергают химическому или электрохимическому ( анодному) оксидированию. [28]

К преимуществу процесса МДО относится возможность получения оксидных пленок на деталях сложной конфигурации, включая внутренние поверхности. [30]

Страницы: 1 2 3 4

www.ngpedia.ru