Вторичная пленка: производство, применение и технические особенности. Производство пленки из полиэтилена

мульча из вторички, технические особенности, технология производства полиэтиленовых материалов

Полимеры – уникальные материалы, которые можно перерабатывать повторно без существенных затрат.

Помимо сокращения количества отходов вторичная переработка экономит природные ресурсы.

Из повторно переработанного сырья можно получить множество полезных вещей. Одной из них является пленка из вторичного полиэтилена.

Она уже частично заменила первичные материалы в быту, сельском хозяйстве и строительстве.

Из данной статьи предлагаем узнать о технических характеристиках стрейч пленки, особенностях технологии при производстве и о том, чем отличается вторичная от первичной.

Основные свойства и отличия от первичной

Для упаковки пищевых продуктов в магазинах, паллетирования на складах и многого другого используется стрейч-пленка. Способность растягиваться без деформации, а затем возвращаться в исходное состояние, сделала ее незаменимой в упаковке.

Стрейч-пленку изготавливают из первичного и вторичного полиэтилена, главное отличие во внешнем виде.

Первичная — идеально прозрачная, хорошо тянется и имеет меньшую толщину. Такую пленку можно использовать под воздействием солнечного света, поскольку чистый полиэтилен обладает удовлетворительной светостойкостью.

Отсутствие посторонних запахов и примесей позволяет использовать ее при контакте с:

Отсутствие посторонних запахов и примесей позволяет использовать ее при контакте с:

- пищевыми продуктами;

- лекарствами;

- косметикой.

Вторичный стрейч не укладывается в требования ГОСТа, поскольку он непрозрачный и имеет посторонние включения.

В такую пленку нельзя упаковывать продукты питания, лекарственные препараты и косметические средства.

Для остальных сфер применения ограничений нет, за исключением менее привлекательного внешнего вида (при упаковке паллет с промышленным товаром это несущественно).

Еще один сдерживающий фактор – это плохая светостойкость, поэтому для длительного пребывания на солнце пленка-вторичка не подходит.

Однако у вторичного стрейча есть важное достоинство – это цена.

Расходы вторичной пленки колоссальны, помимо складского хозяйства в нее можно упаковывать для защиты от внешних факторов промышленное оборудование и машины.

По своим физико-механическим характеристикам вторичка может быть на уровне чистой стрейч пленки, если использовано качественное вторсырье.

Сорта пленки по ГОСТ

Многие ответственные производители стрейча работают по ГОСТ 10454-82, хотя это не совсем подходящий стандарт. Именно стрейч-пленка в нем не прописана, но общие правила по приемке продукции соблюдаются.

Согласно нормативной документации можно выделить высший и первый сорт. Отличия сортов в разнотолщиности пленочного полотна. Для высшего сорта она не должна превышать 20%, а для первого — 30%.

Технология производства

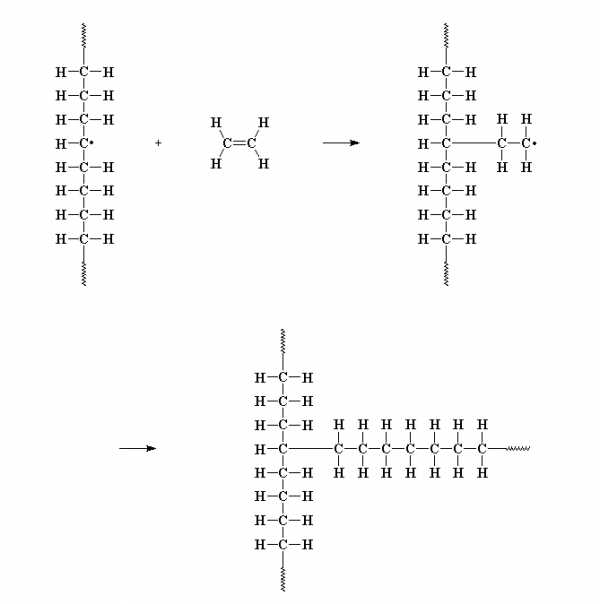

Стрейч производят по многослойной технологии.

Стрейч производят по многослойной технологии.

При всей, казалось бы, сложности процесса, это позволяет существенно сэкономить на сырье и повысить качественные характеристики пленки.

Стандартной считается трехслойная упаковка.

Но для усиления прочностных показателей возможна и пятислойная структура.

Ниже рассмотрим состав каждого из возможных слоев данного материала и свойства отдельных компонентов.

Сырьевые компоненты

Для вторичного материала подходит простая трехслойная технология:

- Внешний (наружный слой).Основным компонентом в производстве стрейч-пленки является линейный полиэтилен. Это своеобразный каркас, он отвечает за прочность. Именно его и заменяют вторичкой. Идеальный вариант – это использование пленочного регранулята ПВД. Для повышения прочности допустимо введение вторичного ПНД, но в очень ограниченном количестве. За счет разной структуры полимеры просто не перемешаются между собой и материал будет рваться.

- Внутренний слой. Здесь используют сополимеры полиэтилена. Самый доступный вариант – сополимер этилена и полипропилена, так называемый пластомер. Он отвечает за эластичность и «сжимаемость» полотна пленки. Можно заменить в производстве пластомеры на эластомеры (сополимеры этилена с бутиленом или октеном), это поможет скорректировать недостаточный уровень физико-механики сырья из вторичного ПВД. Но такой ход приведет к удорожанию.

- Внешний (нижний слой) — полиизобутилен. По сути является клеевой основой. В чистом виде – это жидкость с высокой вязкостью, которую сложно дозировать. На рынке есть суперконцентраты полиизобутилена из ПВД в гранулированной форме, с ними работать гораздо удобнее.

Оборудование

В производстве стрейча применяют две основных технологии: плоскощелевая и раздувная экструзия. В получении пленки из вторичных материалов применить технологию раздува проблематично в силу плохой эластичности вторичного ПЭ.

Основные технологические единицы:

Основные технологические единицы:

- Экструдер для полиэтилена. Для пленки стрейч оптимально подойдёт одношнековый экструдер с дозирующей полиэтиленовой конфигурацией. Он должен обеспечивать равномерное плавление и подачу материала. Производительность машины зависит от соотношения длины к диаметру L/D — чем она выше, тем больше материала на выходе и выше скорости переработки.

- Со-экструдер. Их может быть один или два, в зависимости от вида полиизобутилена. Гранулированный концентрат ПИБ расплавляется в экструдере. Второй экструдер необходим для подачи сополимера полиэтилена. Оба станка имеют меньшую производительность, нежели основной. Поскольку уровень дозировки этих компонентов в несколько раз ниже.

- Плоскощелевая головка. Самая дорогостоящая позиция в схеме оборудования. Конструктив фильеры должен обеспечить равномерное распределение по полотну всех компонентов без образования зон перегрева и застоя массы. Она формирует из нескольких полимеров единое полотно.

- Охлаждающий барабан. Расплавленная горячая масса подается на металлический барабан с непрерывным охлаждением. Происходит резкое остывание массы, она твердеет. На этой стадии при охлаждении пленки в полиэтилене резко замораживаются вынужденные деформации макромолекул и они не успевают отрелаксировать. Именно поэтому пленка быстро сжимается после растягивания и прочно фиксирует упакованную продукцию.

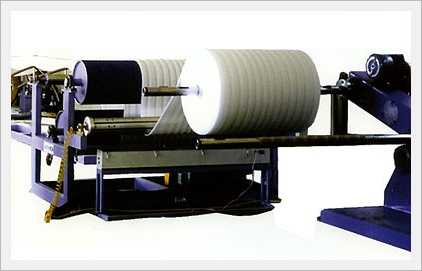

Далее стрейч вытягивают роликами и подают на намотку непосредственно на бумажные втулки. Готовые рулоны сверху укрывают защитной пленкой и передают на склад.

Способы повысить долговечность

Как было отмечено, вторичные пленки служат не так долго, как первичные.

Пленки будут служить дольше, если на производстве применить следующие приемы:

Пленки будут служить дольше, если на производстве применить следующие приемы:

- Система светостабилизации. При экструзии следует вводить по 0,2 % светостабилизаторов типа HAS и уф-абсорберов. Такой прием увеличит срок жизни пленки примерно вдвое. По данным компании Basf, срок использования вторичной пленки на солнце составляет примерно 57 дней без потери прочности. Светостабилизаторы продлевают срок эксплуатации до 117 дней. Этого вполне хватит на сезон.

- Отличный синергист светостабилизаторов – это обычная сажа. Поэтому стабилизированные черные пленки прослужат дольше. Но есть нюанс — при экструзии пленки лучше не использовать вторсырье черного цвета, поскольку сажа повышает термодеструкцию. В приоритете светлые пленочные отходы, которые можно окрасить суперконцентратом в черный цвет.

- Основное сырье – вторичный ПВД. Путем введения регранулята ПНД в количестве до 30% можно увеличить прочность. Если вторсырье плохо поддается переработке, рекомендуется добавить немного линейного ПЭ. Таким образом, использование вторичной гранулы для производства стрейч пленки — распространенный процесс.

- Пленочный материал для разного вида растений может быть окрашен в белый, красный, желтый цвет. Однако окрашивание вторички снижает ее свето- и термостойкость.

Применение для мульчирования грунта

Одним из способов повысить урожайность культур и защитить от сорняков считается мульчирование почвы. Отлично для этих целей подходит ПЭ пленка.

Производители агропленки выпускают широкий марочный ассортимент укрывных материалов, основным сырьем для них является полиэтилен.

Разберемся, возможно ли производить такую пленку из вторичного материала.

Укрывной материал из полиэтилена находится под непрерывным действием солнечного света.

Действие видимого и УФ-спектра излучения крайне губительно для макромолекул.

Происходят процессы деструкции, снижается прочность и атмосферостойкость.

Вторичный полиэтилен намного уступает первичному именно по светостойкости.

Поэтому изготавливать из него пленку для мульчирования с длительным сроком использования (несколько лет) не получится. А вот некоторые виды для однолетних культур и для использования в теплицах отлично подойдут.

Один сезон роста и плодоношения садово-огородных растений мульча из вторички выдержит. В теплицы не проникают солнечные лучи, поэтому пленка здесь прослужит еще дольше.

Пленка строительная

Строительная отрасль – основная сфера применения пленки из вторичных полимеров. Здесь практически нет ограничений по их применению.

Свои основные функции она сохраняет, а именно:

- гибкость;

- эластичность;

- барьерные свойства.

Вторичная пленка может применяться как:

- гидроизоляция при возведении стен и крыши;

- перфорированная для пароизоляции утеплителя;

- укрывной материал для защиты техники и инструмента;

- изоляция при прокладке фундамента и т.д.;

- защитная пленка при внутренних отделочных работах.

Преимущество такого материала в том, что особых требований по долговечности нет, поэтому ввод специальных добавок не нужен.

Толщина полотна достаточно большая, примерно 150-200 микрон, что не создает проблем в ее формовке и вытяжке. Небольшие включения и непроплавы можно закрасить черным красителем.

Видео по теме

В данном видео вы найдете информацию о свойствах и характеристиках вторичной стрейч пленки, а также технологических особенностях ее производства:

Заключение

Применение пленок из вторичного полиэтилена только развивается. Научную поддержку переработчикам оказывают исследователи ВУЗов и научных лабораторий.

Разрабатываются модификаторы структуры и свойств. Улучшенные качественные характеристики вторичных пленок позволят им найти применение и в более ответственных отраслях.

Вконтакте

Google+

Одноклассники

rcycle.net

Производство полиэтиленовой пленки - FiX

Полотна из пластиков, в виде пленки, прочно вошли в быт, в производство, стали активными товарами для многих отраслей. Производство полиэтиленовой пленки становится прибыльным бизнесом. Она постоянно пользуется спросом.

Ее можно разделить на следующие категории:

Плёнки из полиэтиленаПленки из ПВХПленки из других пластиков

Начнем с производства полиэтиленовой пленки:

Она изготавливается с помощью экструдеров из высококачественно полиэтилена .

Конечным продуктом может быть:

Рукав, то есть соединённая со всех сторон оболочкаПолурукав, свернутая двухсторонняя полиэтиленовая пленкаПолотноВ зависимости от настройки оборудования, эти изделия могут быть разного размера и толщины.

Наиболее используемые параметры — толщина пленки варьируется:

Минимальная 30 микронМаксимальная- 2000 микрон.Ширина выходного размера — до 2 метров.Для пленки ПВХ, особенно пищевой, требуются другие станки и машины. В основу закладывают смесители, в которых готовится сырье. Они могут быть двух стадийные, то есть разделяющие процессы на этапы, а могут быть скоростные.

Следующим звеном является экструдер. Именно в нем материал разогревается до рабочей температуры и затем пропускается через вальцы.

Стрейнер-пресс, в состав которого входят особые фильтры, очищающие рабочую смесь, поступающую в каландр.

Вальцы каландра, контролирующие толщину изделия и приемная машина, убирающая остаточное напряжение в обрабатываемой пленке.

Для улучшения эстетического вида или рекламы можно применит тиснение рисунка. Последним этапом является охлаждение.

Специальными намоточными машинами пленку собирают в рулоны необходимого размера.

Производство полиэтиленовой пленки.

Пластиковые пленки разделяются по способу их применения. Заказник, желающий купить необходимое оборудование, это должен четко понимать.

Первая группа — пищевые пленки. Основное требование к нему — применение пластиков, имеющие гигиенические сертификаты. Пищевые полиэтиленовые пленки экструдируются только из первичного сырья и само производство полиэтиленовой пленки жестко контролируется специализированными организациями.

Вторая группа — термоусадочные. При производстве полотна с такими свойствами особое внимание уделяется возможности качественного смешивания сырья и системе охлаждения готовой продукции. Основная особенность такой плёнки — ее возможность изменять размер при колебаниях температуры.

Третья группа пленок из пластика — стрейч-пленки. Их главное свойство — растягиваться при намотке и сжиматься на пакуемом материале. При покупке оборудования для производства стрейчпленки необходимо уделить снимание качественному смешиванию сырья. За счет специализированных пластификаторов эта упаковочная лента плотно сжимает товары. Особенно необходимо отметить факт, что эти качества не зависят от толщины ленты. Для упаковки технических деталей применяют плёнку специализированных размеров.

Очень важным дополнением в работе со стрейчпленкой является применение плоскощелевого экструдера. Именно он может помочь в изготовлении скотча — пленки с клеем, упрощающей любые процессы упаковки. Такой экструдер делает материал похожим на резину — плёнки имеют возможность растягиваться по длине в три раза больше первоначального размера. Такая пленка получается за счет вытягивания материала в перпендикулярных направлениях или ориентировании.

Но такие экструдеры позволяют получать и неориентированные пленки, которые легко свариваются и становятся удобным защитным слоем для многих видов упаковки.

Следующая группа полиэтиленовых пленок — это армированные полотна. Она интересна потребителям из-за ее повышенной прочности и возможности многоразового использования. Она чаще всего бывает многослойной, но остается самая важная особенность — специализированная сетка, укрепляющая полотно. Это может быть стеклоткань, особые нити или просто перекрученный полиэтилен. Специализированное оборудование делают из этих составляющих элементов единое целое.

Для ряда работ применяют пленки разного цвета. Черная полиэтиленовая пленка может служить для сохранения секретности груза. В сельском хозяйстве такие пленки позволяют собирать тепловую энергию. Прозрачные пленки создают возможность контролировать процессы упаковки и оценивать качество хранения грузов.

Фактически, потребители привыкли все виды плени обозначать как полиэтиленовую. Это уже давно не так.

Для производства пленки используются различные материалы:

Непосредственно полиэтиленПВХПолистиролРазличные сополимерыДля некоторых особых решений создают пленки из АБС-пластиков.

fi.ks.ua

Бизнес-идея: производство полиэтилена :: BusinessMan.ru

Чаще всего производственный бизнес связан с большим вложением первоначального капитала. К тому же для человека, незнакомого с технологическим процессом, освоение нового дела может оказаться достаточно сложным. Производство полиэтилена можно смело отнести к приятным исключениям из общих правил. Для успешного старта нет необходимости тратить сразу много денег, потому что бизнес быстро окупается и начинает приносить стабильную прибыль. Но прежде чем наладить производство полиэтилена, изучим его особенности, разновидности, возможности применения и попробуем составить небольшой бизнес-план.

Что такое полиэтилен?

Так называется синтетический полимерный материал на основе этилена – органического бесцветного газа со слабо выраженным запахом. Это самый производительный материал в мире. Из него синтезируются такие известные продукты, как этиловый спирт, стирол, этилбензол, уксусная кислота, винилхлорид и многие другие.

Полиэтилен выпускают в виде прозрачных или цветных гранул различной формы. Размер их составляет обычно от трех до пяти миллиметров. Производство гранул полиэтилена заключается в процессе полимеризации газа этилена в условиях высокого, низкого давления, а также с применением дополнительных условий. Основные предприятия, занимающиеся изготовлением полимерных материалов, находятся в России, Узбекистане, Беларуси, Южной Корее.

Благодаря особым свойствам различают следующие марки полиэтилена:

- HDPE – высокой плотности;

- LDPE – низкой плотности;

- LLDPE – линейный;

- mLLDPE, MPE – металлоценовый линейный;

- MDPE – средней плотности;

- HMWPE, VHMWPE – высокомолекулярный;

- UHMWPE – сверхвысокомолекулярный;

- EPE – вспенивающийся;

- PEC – хлорированный.

Известно также немало материалов, относящихся к категории сополимеров. Проанализируем несколько видов, наиболее часто встречающихся в промышленной переработке.

Полиэтилен низкой плотности

Материал имеет пластичную и мягкую структуру. Производство полиэтилена высокого давления (ПЭВД) предполагает полимеризацию этилена в трубчатом реакторе или автоклаве. Процесс протекает при температуре около 750 оС под давлением 1,5–3 кгс/см2. В результате получается гранулят низкой плотности. Полученное сырье направляется на производство упаковки из полиэтилена, контактирующего с сухими и сыпучими веществами. Пакеты, изготовленные из такого материала, способны выдерживать до четырех килограммов веса.

Полимер высокой плотности

Производство полиэтилена низкого давления (ПЭНД) заключается в процессе полимеризации с применением катализаторных систем. В итоге получают жесткие гранулы с высоким уровнем плотности – 0,960 г/см3. Они пригодны для выпуска пищевой пленки. Товарный гранулят выпускают окрашенным и бесцветным. Иногда готовая продукция имеет вид порошка.

Как выглядит вспенивающийся полиэтилен

Так называют синтетический материал, имеющий закрыто-пористую структуру. Производство вспененного полиэтилена основано на сильном разогреве сырья и последующем взбивании с помощью газа (бутана, фреона и других). На практике пенополиэтилен широко применяется как отличный теплоизолятор универсального назначения.

Что такое сшитый полиэтилен?

Производство особо прочного гранулята основано на применении сверхвысокого давления. В результате процесса происходит прочное сцепление молекул исходного вещества. Модифицированный полимер отличают высокие технические характеристики:

- Устойчивость к воздействию высоких температур. Материал размягчается только при температуре свыше 150 оС, плавится при 200оС, а загорается лишь при достижении 400 оС.

- Повышенная степень жесткости и прочности на разрыв.

- Сохранение основных признаков при резком изменении окружающих условий, а также при воздействии химических или биологических разрушителей.

- Высокие паро- и гидроизолирующие свойства.

Сшитый полиэтилен активно применяется в производстве напорных труб холодного и горячего водоснабжения. Кроме того, его используют в изготовлении элементов отопительных систем и специальных стройматериалов.

С чего начинается устройство бизнеса

Завод по производству полиэтилена может включать в себя несколько технологических линий по выпуску различных изделий: полимерных пленок, пакетов, крышек, тары, труб, бутылочных пробок и многого другого. Не стоит организовывать сразу несколько направлений. Целесообразнее войти в рынок полимеров в качестве производителя полиэтиленовой пленки и пакетов. Наладив стабильную работу, можно постепенно расширять ассортимент выпускаемой продукции.

Практический опыт показывает, что производство полиэтилена в России гарантировано обеспечивает уровень рентабельности не менее 15 %. До запуска предприятия нужно позаботиться об оформлении разрешительных документов. Вам придется посетить городскую администрацию, энергонадзор, санэпидстанцию, пожарную охрану, экологическую службу. Если заняться этими вопросами плотно, то можно вполне уложиться в срок месяц – полтора. Накладные расходы составят всего 15–20 тысяч рублей.

Вопрос переработки остатков

Прежде чем вы начнете организовывать производство изделий из полиэтилена, хорошо продумайте вопрос утилизации отходов. Закапывать в землю или сжигать обрезки пластика нельзя ни в коем случае. Во-первых, это приносит огромный вред окружающей среде. А во-вторых, за подобные действия грозит серьезное наказание.

Проще и дешевле всего сдавать полимерные остатки на предприятие по переработке пластмасс. Но стоит иметь в виду, что такого завода может не оказаться в вашем населенном пункте. Если будет запланировано производство вторичного полиэтилена, то лучше всего наладить выпуск мусорных пакетов. Для этого придется произвести дополнительные расходы на покупку технологической линии. Зато в конечном итоге затраты окупятся быстрой реализацией популярных товаров, пользующихся устойчивым спросом у населения.

Закупка основного оборудования

Выбор производственных линий сегодня достаточно велик. В качестве примера рассмотрим перечень станков и агрегатов, которые потребуются для выпуска пленки с дальнейшим формированием из нее пакетов бытового назначения.

Необходимое оборудование для производства полиэтилена:

- Экструдер (экструзионная установка) – машина для преобразования сырьевых гранул в пленку методом раздува снизу вверх. Ширина рукава должна соответствовать размерам выпускаемых пакетов (300–550 мм). В комплект агрегата также входит устройство для фальцевания швов.

- Пакетоделательная машина – станок для порезки пленки или рукава на заготовки определенной длины. Устройство также запаивает заготовку с одной стороны, формируя готовое изделие.

- Вырубной пресс с комплектом форм для производства пакетов–маек или сумок с прорезной ручкой.

- Станок для изготовления пластиковых зажимов для упаковки.

- Флексограф – машинка для нанесения печатных изображений на рукав пакета.

Если стартового капитала не очень много, то на первых порах можно вполне обойтись без печатного устройства. Разумнее будет обратиться за услугой по нанесению рисунков в специализированные полиграфические центры.

Для переработки отходов производства нужно будет приобрести специальный аппарат для дробления. Примерная стоимость технологической линии с доставкой и настройкой станков - 1,5–2 миллиона рублей.

Дополнительные элементы оборудования

Производство полиэтилена требует также покупки складского оборудования (стеллажи, столы, стенды, ящики и прочее) для хранения сырья и готовой продукции. Не стоит забывать и об оснащении офисов. Дополнительное оборудование может увеличить общую сумму расходов на 50–60 тысяч рублей.

Производственные цеха нуждаются в обустройстве качественной мощной вентиляционной установки и противопожарной системы. Особые требования предъявляются к складским помещениям: первичное сырье для производства полиэтилена (гранулят) имеет свойство поглощать испарения и газы. Несоблюдение правил хранения сырого материала может привести к ухудшению качества изготавливаемых изделий.

Необходимое сырье

Основной синтетический материал для производства изделий из полиэтилена – полимерные гранулы. Они имеют размеры 3–5 мм и выпускаются в форме шара, куба, цилиндра или мелкой крошки. Второй источник сырья – вторичная переработка отходов или остатков технологического процесса.

Получение пленки

Технология производства полиэтилена включает в себя несколько этапов, которые нужно пройти, чтобы из сырьевого материала получить яркие и удобные пакеты.

- Полимерные гранулы загружают в бункерный отсек экструдера. Отсюда они забираются с помощью питающего шнека. В емкости поддерживается постоянная температура в диапазоне от 180 до 240 градусов. В процессе передвижения гранулы, сильно нагреваясь, переплавляются в однородную массу. Получившаяся смесь продавливается через формующее отверстие, в результате получается полиэтиленовая пленка в виде рукава (или трубы). Автоматическая настройка экструдера позволяет выпускать готовое полотно заданной толщины и ширины.

- Получившийся рукав постепенно охлаждается и подвергается раскатыванию вальцами.

- Автоматический нож разрезает полотно на две полосы одинаковой ширины.

- Готовый рукав поступает в намотчик, который скручивает пленку в рулоны. Обрезки упаковываются отдельно, в дальнейшем их пускают на вторичную переработку.

Нанесение рисунка

При необходимости производится печать цветного изображения методом флексографии.

- Специальную краску разводят спиртом и постоянно перемешивают. Это необходимо для того, чтобы раствор не утратил нужную вязкость.

- Дозатор направляет определенные порции красителя на валики, которые делают на пленке оттиск. После нанесения рисунка полиэтилен вновь сматывается в рулон.

Формирование пакетов

Следующий этап позволяет создавать основу для кулечков.

- Рулон с нанесенным изображением помещают в пакетоделательный станок. С помощью специальных приспособлений из пленки вырезается «выкройка» будущей сумки и формируется донная складочка.

- Пропуская через клеймовочный пресс полиэтиленовые заготовки, проделывают отверстия для ручек. Гильотина отсекает верхнюю часть пакета для дальнейшего закрепления пластиковых ручек, или вырезает майку.

- Сварочный нож соединяет края пакета при температуре 180 градусов, в итоге получается целое изделие.

Финальный процесс – проверка качества швов и креплений застежек.

Заключение

Как мы смогли убедиться, производство полиэтилена – это достаточно сложный химический процесс, который под силу только крупным промышленным предприятиям специализированного направления. А технология переработки готовых гранул представляется довольно простым делом, не требующим углубленных знаний. Начав свое дело с установки какой-либо производственной линии, можно через 2–3 года полностью вернуть затраченные средства.

businessman.ru

Производство полиэтиленовой пленки

Человечество уже давно не может обойтись без полиэтиленовой пленки: из нее производят пакеты для мусора, она используется в пищевой промышленности, как упаковка при грузоперевозках, как укрывной материал для теплиц, и даже в строительстве, в качестве утеплителя. Как же она производится? Давайте в этой статье узнаем все тонкости этого процесса.

Что собой представляет процесс производства?

Разогретый полиэтилен подается в специальную машину - экструдер. Экструдер выдавливает загруженную массу под большим давлением на барабан, где она раскатывается до нужной толщины. Наиболее распространены виды пленки толщиной от 6 до 250 микрон. Если вам требуется основа другой толщины – специалисты компании АВА-ЛОТ готовы рассмотреть оптовые спецзаказы. При производстве особой разновидности – пузырчатой, сверху накладывается еще один или несколько слоев полиэтилена, они разделяются на множество мелких камер, которые заполняются воздухом.

Зачем нужна сварка?

Разумеется, здесь речь не идет об автогене. Сварка нужна при изготовлении различных изделий: пакетов, мешков, укрывного материала для теплиц, подогнанного точно под размеры строения.

И она осуществляется одним из трех способов:

Тепловой метод. Сущность метода проста - края свариваемых листов полиэтилена нагреваются примерно до 65 градусов и сплавляются под давлением. Если нужно сварить листы небольших размеров - можно справиться даже обычным утюгом, но при больших масштабах потребуются промышленные аппараты. Они используют для сварки инфракрасное излучение. Следует помнить, что жир, грязь, пыль или любая другая примесь не позволит качественно сварить части материала – в большинстве случаев это не получится вообще, шов очень быстро износится и разорвется.

Ультразвуковой метод. Через края скрепляемых листов пропускается ультразвуковая волна с частотой 18-20 кГц. Для человеческого уха такая волна воспринимается как тончайший писк. Края листов в прямом смысле вбиваются друг в друга.

Использование адгезивов. Простейший метод - нанесение нетоксичных клеящих веществ. Такой метод часто используется при изготовлении многослойных мешков.

Благодаря технологиям производства и сварки полиэтиленовой пленки можно получить самые разнообразные изделия, различных размеров, свойств и назначения: пакеты, пленки, укрывные и упаковочные полотна. Практически весь ассортимент полиэтиленовой продукции представлен в нашей компании по самым выгодным расценкам.

www.avalot.ru

Из чего делают полиэтилен? Производство полиэтилена. Изделия из полиэтилена

В истории науки некоторые открытия происходили случайно, а востребованные сегодня материалы часто являлись побочным продуктом какого-либо опыта. Совершенно случайно были открыты анилиновые красители для ткани, давшие впоследствии экономический и технический прорыв в легкой промышленности. Похожая история произошла и с полиэтиленом.

Открытие материала

Первый случай получения полиэтилена произошел в 1898 году. В ходе разогревания диамезотана химик немецкого происхождения Ганс фон Пехман обнаружил не дне пробирки странный осадок. Материал был достаточно плотным и напоминал воск, коллеги ученого назвали его полиметиллином. Дальше случайности у этой группы ученых дело не пошло, результат был почти забыт, интереса ни у кого не возникло. Но все же идея повисла в воздухе, требуя прагматичного подхода. Так и случилось, через тридцать с лишком лет полиэтилен был вновь открыт как случайный продукт неудачного эксперимента.

Англичане подхватывают и выигрывают

Современный материал полиэтилен появился на свет в лаборатории английской компании Imperial Chemical Industries. Э. Фоссет и Р. Джибсон проводили эксперименты с участием газов высокого и низкого давления и заметили, что один из узлов техники, в которой проводились опыты, покрылся неизвестным восковидным веществом. Заинтересовавшись побочным эффектом, они совершили несколько попыток получить вещество, но безуспешно.

Синтезировать полимер удалось М. Перрину, сотруднику той же компании, через два года. Именно он создал технологию, послужившую основой для промышленного производства полиэтилена. В дальнейшем свойства и качества материала изменялись лишь с помощью применения различных катализаторов. Массовое производство полиэтилена началось в 1938 году, а запатентован он был в 1936 году.

Сырье

Полиэтилен – это твердый полимер белого цвета. Относится к классу органических соединений. Из чего делают полиэтилен? Сырьем для его получения является газ этилен. Газ полимеризуют при высоком и низком давлении, на выходе получают гранулы сырья для дальнейшего использования. Для некоторых технологических процессов полиэтилен производится в виде порошка.

Основные виды

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНП. Материал, изготовленный при среднем давлении относительного новое изобретение, но в перспективе количество выпускаемого продукта будет неизменно расти в связи с улучшающимися характеристиками и широким полем для применения.

Для коммерческого использования производят следующие виды материала (классы):

- Низкой плотности или другое название – высокого давления (ПЭВД, ПВД).

- Высокой плотности, или низкого давления (ПЭНП, ПНП).

- Линейный полиэтилен, или полиэтилен среднего давления.

Также существуют другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

ПВД

Производством полиэтилена занимается химическая промышленность. Газ этилен - основной элемент (из чего делают полиэтилен), но не единственный, требующийся для получения материала.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПВП требуется соблюдение следующих условий:

- Температурный режим – от 200 до 250°С.

- Катализатор – чистый кислород, пероксид (органический).

- Давление от 150 до 300 МПа.

Поимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала.

Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Линейный полиэтилен

Из чего делают полиэтилен среднего давления или линейный полиэтилен?

- Температура нагревания составляет до 120 °С.

- Режим давления до 4 МПа.

- Стимулятор процесса – катализатор (Циглера-Натта, смесь хлорида титана с мелаллоорганическим соединением).

Процесс сопровождается выпадением полиэтилена в виде хлопьев, которые потом проходят процесс отделения от раствора с последующей грануляцией.

Этот вид полиэтилена характеризуется более высокой плотностью, устойчивостью к нагреванию и разрыву. Сферой применения являются различные виды упаковочных пленок, в том числе для фасовки горячих материалов/продуктов. Из гранулированного сырья этого типа полимера изготавливают детали для крупногабаритных машин методом литья, изоляционные материалы, трубы повышенной прочности, товары народного потребления и пр.

Полиэтилен низкого давления

Производство ПНП имеет три способа. Большинство предприятий использует метод «суспензионной полимеризации». Процесс получения ПНП происходит с участием суспензии и постоянном перемешивании исходного сырья, для запуска процесса требуется катализатор.

Вторым по распространенности способом производства является полимеризация в растворе под воздействием температуры и участии катализатора. Метод не слишком эффективен, поскольку в процессе полимеризации катализатор вступает в реакцию, и конечный полимер теряет часть своих качеств.

Последним из способов производства ПНП является газофазная полимеризация, она почти ушла в прошлое, но иногда встречается на отдельных предприятиях. Процесс происходит с помощью смешивания газовых фаз сырья под воздействием диффузии. Конечный полимер получается с неоднородной структурой и плотностью, что сказывается на качестве готового продукта.

Производство полиэтилена низкого давления происходит при следующем режиме:

- Температура поддерживается на уровне от 120°C до 150°C.

- Давление не должно превышать 2 МПа.

- Катализаторы процесса полимеризации (Циглера-Натта, смесь хлорида титана с мелаллоорганическим соединением).

Материал такого способа изготовления характеризуется жесткостью, высокой плотностью, малой эластичностью. Поэтому сферой его применения является промышленность. Технический полиэтилен применяется для изготовления крупногабаритных емкостей с повышенными характеристикам прочности. Востребован в строительной сфере, химической промышленности, для производства ТНП он почти не применяется.

Свойства

Полиэтилен устойчив к воздействию воды, ко многим видам растворителей, кислотам (органическим, неорганическим), не вступает в реакцию с солями. При горении выделяется запах парафина, наблюдается свечение голубого оттенка, огонь слабый. Разложение происходит при воздействии азотной кислоты, хлора и фтора в газообразном или жидком состоянии. При старении, которое происходит на воздухе, в материале образуются поперечные связи между цепями молекул, что делает материал хрупким, крошащимся.

Потребительские качества

Полиэтилен – уникальный материал, привычный в быту и производстве. Вряд ли рядовой потребитель, сможет определить с каким количеством предметов из него он сталкивается ежедневно. В мировом выпуске полимеров полиэтилен занимает львиную долю рынка – 31% от общего валового продукта.

В зависимости от того, из чего сделан полиэтилен и технологии производства, определяются его качества. Этот материал соединяет порой противоположные показатели: гибкость и прочность, пластичность и твердость, сильное растяжение и устойчивость к разрыву, устойчивость к агрессивным средам и биологическим агентам. В быту мы используем пакеты различной плотности, одноразовую посуду, полиэтиленовые крышки, детали бытовых приборов и многое другое.

Области применения

Применение изделий из полиэтилена не имеет ограничений, любая отрасль промышленности или человеческой деятельности сопровождается этим материалом:

- Наибольшее распространение полимер получил в изготовлении упаковочных материалов. На эту часть применения приходится около 35% всего производимого сырья. Такое использование оправдано грязеооталкивающими свойствами, отсутствием среды для возникновения грибкового поражения и жизнедеятельности микроорганизмов. Одна из удачных находок – рукав полиэтиленовый, имеющий широкое применение. Варьируя по собственному усмотрению длину, пользователь ограничен лишь шириной упаковки.

- Помня, из чего сделан полиэтилен, становится понятным, почему он получил распространение как один из лучших изоляционных материалов. Одним из его востребованных в этой сфере качеств стало отсутствие электропроводимости. Также незаменимы его свойства водоотталкивания, что нашло применение в производстве гидроизоляционных материалов.

- Устойчивость к разрушительной силе воды, как растворителя, позволяет изготавливать трубы из полиэтилена для бытовых и промышленных потребителей.

- В строительной отрасли используются шумоизолирующие качества полиэтилена, его низкая теплопроводность. Эти свойства пригодились при изготовлении на его основе материалов для утепления жилых и промышленных объектов. Полиэтилен технический используется для изоляции тепловых трасс, в машиностроении и пр.

- Не менее устойчив материал к агрессивным средам химической промышленности, трубы из полиэтилена применяются в лабораториях и химических производствах.

- В медицине полиэтилен полезен в виде перевязочных материалов, протезов конечностей, используют его в стоматологии и т.д.

Способы переработки

В зависимости от того каким способом было переработано гранулированное сырье, будет зависеть какой марки полиэтилен будет получен. Распространенные способы:

- Экструзия (выдавливание). Применяется для изготовления труб, упаковочных и других видов пленок, листового материала для строительства и отделки, изготовления кабелей, производится рукав полиэтиленовый и прочие изделия.

- Литье, формование термо-вакуумным способом. В основном используется для изготовления упаковочных материалов, боксов и т.д.

- Экструзионно-выдувной, ротационный. С помощью этого способа получают объемные емкости, крупногабаритную тару, сосуды.

- Армирование. По определенной технологии в формируемую массу полиэтилена закладываются усиливающие элементы (металл), что позволяет получить строительный материал повышенной прочности, но с меньшей стоимостью.

Из чего делают полиэтилен, кроме основных составляющих веществ? Обязательным является катализатор процесса и добавки, меняющие свойства, качества готового материала.

Вторичная переработка

Стойкость полиэтилена - это его плюс в качестве потребительского товара и его минус, как одного из главных загрязняющих окружающую среду факторов. На сегодняшний день важным становится переработка отходов – рециклинг. Все марки полиэтилена могут быть утилизированы и повторно превращены в гранулированное сырье, из которого можно делать множество востребованных товаров народного и промышленного потребления.

Полиэтиленовые крышки, пакеты, бутылки будут разлагаться на свалке не одну сотню лет, а накопленные отходы отравляют природные жизненно важные ресурсы. Мировая практика демонстрирует рост количества перерабатывающих полиэтилен предприятий. Собирая фактически мусор, в таких компаниях проводят его санацию, дробят. Таким образом, происходит экономия ресурсов, охрана окружающей среды и производство востребованной продукции.

fb.ru

Производство полиэтилена | vseidei.net

Обычно производственный бизнес связан с большими первоначальными затратами и для неспециалиста может быть довольно сложным. Бизнес по производству полиэтилена является исключением из этого правила. Для открытия этого бизнеса нет нужды вкладывать много средств, он способен быстро окупиться и начать приносить прибыль.

Основная линия по производству продукции из полимеров включает в себя целый ряд изделий - от полиэтиленовых пленок и пакетов до крышек для банок, ящиков, труб, бочек, пробок для бутылок и т.п. Но дешевле и рентабельнее входить на этот рынок именно как производитель пленки и пакетов, а со временем расширять количество наименований продукции.

Уровень рентабельности бизнеса по производству полиэтилена составляет 15% и более.

До старта следует оформить соответствующие разрешения контролирующих органов: администрации, экологов, энергонадзора, СЭС, пожарной охраны. При активном подходе этот процесс займет около месяца времени и обойдется Вам в сумму около 15 тысяч рублей.

До начала организации производства хорошо продумайте, как вы будете утилизировать отходы. Можно перерабатывать вторичное сырье, оставшееся от производства полиэтилена в пакеты для мусора или отправлять отходы на предприятие по переработке пластмасс. Второй вариант более простой, но иногда труднореализуем – не в каждом регионе есть такой завод.

Оборудование для производства полиэтилена

Покупка основного набора оборудования для производства полиэтилена и изделий из него обойдется в 45-120 тысяч долларов, при этом иностранное оборудование стоит от 80 до 120 тысяч долларов, а качественное отечественное от 45 до 60 тысяч долларов. Если вы собираетесь производить пакеты для широкого потребления, нужно купить также флексограф – аппарат для нанесения рисунка на полиэтилен. Флексограф стоит еще около 60 тысяч долларов. Но если у вас есть желание сэкономить, а неподалеку работает схожее предприятие с собственной флексографской базой, можно заключить с ними договор. Еще одним способом экономии может быть приобретения б.у. линии по производству полиэтилена, но в этом случае нужно осуществлять покупку с опытным специалистом, чтобы не купить некачественное, слишком изношенное оборудование.

Помещение и сырье для производства полиэтилена

Технологический процесс производства полиэтилена сопровождается определенным количеством выхлопов. Поэтому предприятие следует размещать вдали от жилых домов – на окраине города в производственной зоне. Есть определенные санитарные и технические требования к помещению: по площади оно должно быть не менее 100 кв.м., с высотой потолков не ниже 10 метров. Производственные и складские помещения должны иметь противопожарную защиту и хорошую вентиляцию.

Сырье для производства - гранулированный полиэтилен или полиэтиленовая пленка. Найти оптовых продавцов гранулированного полиэтилена не составит труда, в интернете и в местных тематических изданиях много объявлений о продаже сырья для производства полиэтилена, остается только выбрать наиболее выгодное предложение.

Сбыт продукции

Рынки сбыта полиэтилена и изделий из него: торговые и производственные компании, которые нуждаются в пакетах с логотипами, рекламные агентства, торговые точки, теплицы и другие объекты сельского хозяйства. Перед тем, как активно приступить к созданию бизнеса, нужно провести маркетинговое исследование рынка, изучить спрос, цены реализации и составить бизнес план, в котором рассчитать все затраты, оценить себестоимость продукции, найти рынки сбыта. Только когда перед вами будет точный расчет, показывающий прибыльность бизнеса производства полиэтилена в вашем городе, можно приступать к активным шагам по открытию собственного производства.

Срок окупаемости бизнеса по производству полиэтилена оценивается примерно в 2-3 года, но если на этой базе организовать также и выпуск многослойных и стрейчевых пленок и другой, пользующейся спросом в вашем регионе продукции, время окупаемости производства снизится в полтора-два раза.

Оборудование для производства полиэтиленовой пленки - видео

{youtube}EHVpFFWQ8CQ{/youtube}

Линия по производству полимерных труб - видео

{youtube}iTlYpqxs5-w{/youtube}

www.vseidei.biz

Полиэтиленовая пленка. Полиэтиленовая плёнка оптом от производителя

Затраты быстро окупятся, если правильно организовать производство полиэтиленовой пленки. Это одно из самых разумных решений для начинающего бизнесмена. Полиэтиленовая продукция была и остается востребованной, и доход с продаж не зависит от сезона.

Организация помещения для производства

Производство полимерной пленки сопровождается опасными выбросами в атмосферу и классифицируется как вредное. И при его организации следует учитывать специальные требования.

Основные требования

Предприятие следует располагать в промышленной зоне. Помещение должно отапливаться и иметь принудительную систему вентиляции. Водоснабжение обязательно, его потребление может возрасти при использовании специальных устройств переработки. Для бесперебойной работы линии понадобится трехфазное электроподключение (380 В) и заземление всех элементов цепи. Обязательно наличие системы пожарной безопасности и плана эвакуации. Расстановка оборудования и организация рабочих мест должны соответствовать нормативам ГОСТ.

Характеристика цеха

Общая площадь цеха должна составлять не менее 300 квадратных метров, а высота потолков – минимум 8 м. Для внутренней отделки необходимо использовать негорючие материалы. Помещение следует разделить на 3 отсека:

- производственный цех;

- складские помещения, которые должны быть паро- и гидроизолированы;

- выставочный зал.

Оборудование

Налаживая полиэтиленовое производство, необходимо приобрести (стоимость оборудования указана в долларах):

- Экструдер 60000-300000

- Флексопечатную машину 30000-50000

- Специальный станок для изготовления упаковочных зажимов 20000-40000

- Пакетоделательную многофункциональную машину 8000-10000

Как можно сократить расходы

Покупка Б/У линии поможет сэкономить на вложениях до 50%. В таком случае затраты в долларах будут следующими:

- Экструдер 6000-8000

- Флексопечатная машина 3000-6000

- Станок для изготовления пластиковых зажимов для упаковки 10000-20000

- Пакетоделательная машина 4000

Б/У или новое оборудование выбрать

Новое оборудование обладает рядом достоинств:

- гарантия производителя;

- долговечность;

- реализация в будущем.

Но его главный недостаток – высокая цена, которую начинающий бизнесмен не готов заплатить. В таком случае приобретение оборудования Б/У является оптимальным вариантом. Но выбор такой линии необходимо перепоручить опытному специалисту, чтобы не купить сильно изношенную или некачественную технику.

Сырье для производства полиэтиленовой пленки

Производят из гранул полимера, используя 2 вида полиэтилена с разным давлением:

- высоким (ПВД) для фасовки и хранения пищевой продукции;

- низким (ПНД) для сыпучих товаров.

Выгоднее всего покупать южнокорейский гранулят, стоимость тонны вещества составляет 340 евро. Но можно использовать и отечественное сырье, его цена колеблется в диапазоне 420-750 дол. Чтобы еще удешевить производство, можно перейти на вторичный гранулят.

Технология производства полиэтиленовой пленки

Сырье загружают в экструдер. Далее автоматически гранулы попадают на шнек, где они и превращаются в однородную массу в виде пленочного рукава под воздействием высокой температуры. Полученный пласт охлаждается, раскатывается валиком и с помощью автомата разрезается на равные части.

Нанесение рисунка происходит с помощью валиков, к которым через специальный дозатор подается краска. Готовое по

chehovppgt.ru