Данилин Б.С. Применение низкотемпературной плазмы для нанесения тонких пленок. Применение низкотемпературной плазмы для нанесения тонких пленок

Данилин Б.С. Применение низкотемпературной плазмы для нанесения тонких пленок [DJVU]

М.: Техносфера, 2007. — 176 с. В книге обобщено современное состояние одной из отраслей производства изделий электронной техники: вакуумной технологии нанесения и травления тонких пленок. Книга содержит подробное описание магнетронных напылительных установок, плазмохимических установок для травления тонких пленок и технологических особенностей их использования. Описаны...

- 1,44 МБ

- дата добавления неизвестна

- изменен 24.06.2017 04:14

М.: Радио и связь, 1982. - 72с. Рассматриваются принцип действия и конструкции магнетронных распылительных систем, их рабочие характеристики, принципы конструирования и расчета, а также применение магнетронных распылительных систем в полупроводниковом производстве и ряде других областей, в которых используются пленочные покрытия. Описывается получение с помощью магнетронных...

- 5,83 МБ

- добавлен 14.03.2012 19:30

- изменен 15.03.2012 03:09

Жданов С. К., Курнаев В. А., Романовский М. К, Цветков И. В. — М.: МИФИ, 2000. Учебное пособие содержит изложение основ физики плазмы и процессов, происходящих в приборах и установках, предназначенных для создания и практического применения плазмы, а также сведения об эмиссионных явлениях, используемых при генерации плазмы, сведения об элементах ионной и электронной оптики, о...

- 3,58 МБ

- дата добавления неизвестна

- изменен 03.11.2018 07:59

М.: Радио и связь, 1986. - 232 с. Рассматриваются физико-химические основы и принципы применения ионно-плазменной обработки материалов в вакууме с целью очистки их поверхностей, травления на поверхности структур субмикронного размера, а также получения пленочных покрытий различных материалов. Анализируются основные закономерности и теоретические представления о процессах...

- 82,41 МБ

- дата добавления неизвестна

- изменен 12.07.2010 02:33

Том 1, Том 2. / Перевод с англ. под ред Елинсона. - М.: "Сов. Радио", 1977. Книга является универсальным справочным пособием для широкого круга инженеров и конструкторов радиоэлектронной аппаратуры, разработчиков интегральных микросхем и радиоэлектронных элементов, научных работников, аспирантов и студентов, специализирующихся в области микроэлектроники, физики и технологии...

www.twirpx.com

Применение низкотемпературной плазмы в технологии строительных материалов -

Советскими учеными в течение последних 10 лет выдвинут ряд принципиально новых предложении по использованию низкотемпературной плазмы в технологических процессах. Плазма используется в цветной металлургии для получения высокодисперсных металлических порошков, напыления и наплавки твердых сплавов, в металлообработке (сварка, резка тугоплавких металлов и др.), в химической промышленности (процессы органического синтеза, выращивание кристаллов, получите пигментов, наполнителей и т. д.).

Директивы XXIV съезда КПСС на девятую пятилетку предусматривают более широкое внедрение электро-технологических и плазменных процессов. Поэтому следует рассмотреть возможности применения плазмы в технологии строительных материалов и строительстве.

Для низкотемпературной плазмы характерен широкий интервал температур от 1-103 до 5- 104К, определяющий высокую степень ионизации газов и, следовательно, наличие свободных электронов, высокоактивных атомов, радикалов и молекул в различных колебательных состояниях. Как источник высоких температур плазма характеризуется очень большой концентрацией подаваемой мощности — до 100 квт/см3, при нормальных коэффициентах использования энергии — более 60%- Нагрев и охлаждение реагентов в плазменных установках возможны со скоростями порядка 1-10°—1-108 град/сск в любых средах — нейтральных, окислительных восстановительных. Химические реакции и процессы при воздействии низкотемпературной плазмы протекают необычайно быстро, обычно в пределах 10-3— 10_в сек, однако в связи с высоким уровнем энтальпии плазменных источников коэффициенты выхода конечных продуктов пли конечный эффект процессов оказываются достаточно большими. Поэтому использование низкотемпературной плазмы экономически эффективно.

Основа плазмохимичеоких установок — плазменный генератор (плазмотрон). Наибольшее распространение получили три типа генераторов: струйнодуговые, высокочастотные и сверхвысокочастотные, или микроволновые. Струйно-дуговые генераторы плазмы, иногда называемые струйно-дуговыми горелками или головками, отличаются разнообразием конструкций. Маломощные струйно-дуговые плазменные горелки, потребляющие от 1 до 20 кет, иногда как ручные и обладают внешним сходством с газосварочными горелками. Дуговые плазмотроны стационарного типа требуют специальных источников питания и в некоторых установках достигают мощности десятков Мгвт. Температура плазменной струи дуговых горелок при использовании аргона в качестве плазмообразующего газа достигает 15 000°К, скорость струи может превышать скорость звука. Применяют также другие стабилизирующие и плазмообразующие газы — азот, гелий, водород, воздух или смеси этих газов, иногда — метан и газы, используемые дли данной химической реакции Струйно-дуговые плазмотроны работают с «,П.д. 0,65—0,85, причем эта величина возрастает с увеличением мощности установок и снижением энтальпии газа на выходе из горелки. Дуговые плазмотроны имеют, как правило, тугоплавкий катод из вольфрама или молибдена и кольцевой медный анод, охлаждаемый водой. Износ электродов зависит от режима работы, типа рабочего газа и вызывает загрязнение потока плазмы, что в некоторых случаях по условиям технологии недопустимо. В связи с износом электродов струйно-дуговые плазмотроны имеют наибольший ресурс работы, до замены катода обычно несколько десятков часов.

Высокочастотные плазмотроны — безэлектродные, имеют разрядную камеру в виде кварцевой или керамической трубы, которая окружена индуктором, питаемым промышленным высокочастотным генератором с диапазоном рабочих частот 0,4—30 Мгц. Плазмообразующий газ подается тангенциально к внутренней поверхности трубы ( разрядной камеры), возбуждение светящегося плазменного разряда при атмосферном или повышенном давлении производится системой «поджига». Высокочастотные плазмотроны обладают неограниченным ресурсом рабочего времени, а плазмообразующий газ в них не засоряется продуктами эрозии электродов. Струя плазмы в них обладает меньшей скоростью истечения, чем в струйно-дуговых горелках. Это позволяет увеличить время плазмохимических реакций, что в некоторых случаях необходимо. Однако к.п.д. превращения энергии электромагнитного поля в тепловую и кинетическую энергию плазменной струи для высокочастотных плазмотронов составляет не более 0,6.

Уж созданы и эксплуатируются в промышленных условиях высокочастотные плазмотроны мощностью 1 МГВТ и выше. Сверхвысокочастотные плазмотроны обладают всеми преимуществами высокочастотных, но выгодно отличаются коэффициентом передачи энергии в разряд—более 0,8. Сверхвысокочастот- иый разряд при атмосферном давлении характерен тем, что электронная температура превосходит среднемассовую температуру газа, причем концентрация заряженных частиц превышает 1515 см. Источником энергии в сверхвысокочастотных плазмотронах являются магнетроны, амплитроны и другие СВЧ — генераторы электромагнитного поля, которые в режиме непрерывного генерирования обеспечивают мощность питания от единиц до 1000 кет и более.

В любых плазмо-технологических процессах можно выделить три неразрывных. этапа: введение реагирующих компонентов в зону действия плазменного разряда, собственно плазменное воздействие (реакция, процесс) и охлаждение — «закалка» продуктов реакции Как правило, после закалки получают конечные продукты, т. е. плазменные процессы одностадийные и отличаются непрерывностью.

Исследованиями, выполненными во многих отечественных институтах, установлены основные термодинамические и кинематические закономерности проведения плазменных процессов. Получены и проверены исходные данные для проектирования мощных технологических установок.

Состояние плазменной техники к настоящему времени достигло такого уровня, когда необходима подготовка , широкому внедрению ее в промышленности, в той технологию строительных материалов и строительство. Плазменное напыление позволяет создать прочные и долговечные, защитные и декоративные, покрытия на бетоне, железобетоне, асбестоцементе, керамических и других при индустриальной отделке зданий. Покрытия могут быть из металлов, эмалей или образовываться при оплавлении поверхностей изделий.

Экспериментально установлена целесообразность плазменной металлизации железобетона, асбестоцемента, керамики с использованием алюминия, меди и особенно тугоплавких и коррозионностойких металлов, например титана, нержавеющей стали. При толщине покрытия в 20—40 мк расход металлов невелик и стоимость плазменной отделю оказывается существенно ниже стоимости традиционной окраски. При нанесении титана в струе плазмы, стабилизированной азотом, образуются нитриды титана, обладающие ЗОЛОТИСТОЙ окраской. Титан в пашен стране не является дефицитным металлом. Поэтому целесообразно создание автоматизированной опытно-промышленной линии по плазменной отделке железобетонных и асбестоцементных изделии с последующей передачей се в промышленную эксплуатацию. Большие возможности плазменная техника открывает при эмалировании поверхностен и их оплавлении.

Плазменные горелки эффективно используются в промышленности при резке и сварке тугоплавких металлов. Высокие теплосодержание и уровень температуры плазменных струй определяют возможность интенсивного разрушения гранитов и кварцитов. Опытами установлено, что при помощи маломощных ручных плазменных горелок, например конструкции (Института металлургии АН СССР), удается чрезвычаймо быстро обрабатывать граниты, содержащие в большом количестве кремнезем, которые трудно обрабатывать механическими методами. Некоторые природные камни, например габбро, и образуют своеобразную фактуру. Выравнивание поверхностей блоков или плит, нанесение барельефов и рисунков на гранитах и кварцитах происходит при использовании плазменных горелок эффективнее, чем механическими методами или газопламенными бензино-воздушными керосино-кислороднымн горелками. Целесообразно создание опытно-промышленных плазменных установок с последующим их внедрением на кам- псобрабатывающнх предприятиях страны.

Сложной, но чрезвычайно важной задачей является направленная плазменная резка блоков гранитов и других природных камней из массива, т. е. разработка новых методов добычи природного камня. Первые опыты и этом направлении дали обнадеживающие результаты. Поэтому необходимо развивать исследования, опираясь на достижения физико-химической механики.

Плазменная техника позволяет напылять различные металлы на металлоконструкции, и при введении необходимых химических реагентов образовывать на их поверхности тонкую защитную антикоррозионную пленку. Большие возможности открывает н плазменное эмалирование металлов. Создание аппаратуры стационарного и переносного типа для плазменной антикоррозионной защиты металлоконструкций потребует усилий ряда лабораторий, но имеются все предпосылки для разработки и промышленного освоения этого метода.

Плазменная техника позволила создать новый метод получения высокодисперсных металлических и минеральных порошков, который нашел применение в промышленности. Так, получают порошки железа, алюминия и других металлов с миллимикронными размерами частиц сферического строения. «Сфероидизиция» высокодисперсных частиц, изученная в Институте металлургии АН СССР, открыла новые пути использования металлов. Не менее интересны возможности плазмотехнологических методов при получении высокодисперсных минеральных порошков, например двуокиси титана или двуокиси кремния. Пигментная двуокись титана получается при «сжигании» четыреххлористого титана в плазменной кислородной струе. Этот процесс освоен промышленностью и успешно развивается.

Высокодисперсная двуокись кремния, отличающаяся большой активностью периферийных атомов, получается плазменными методами, по двум путям: гидролизом четыреххлористого кремния и возгонкой кремнезема. Последний путь, изученный лабораторно, дает продукт подобный «аэроенлу», тонкодиперсному кремнезему, полученному традиционными химическими методами, но значительно ниже по стоимости.

Промышленное освоение плазменных методой получения активных наполнителей и пигментов на основе кремнезема и двуокиси титана позволит расширить области их применения, например, в промышленности полимерных строительных материалов, при производстве лаков, красок и т. д.

Плазменная техника позволяет создать принципиально новые виды изделий, например при использовании металлизации и полимерных композиций возможно создание астатических (неэлектрнзующихся) отделочных материалов.

Из приведенных примеров видно, что диапазон использования плазмы в технологии строительных материалов весьма широк. При этом указаны только та Kite области, для которых требуется создать опытные и опытно-промышленные технологические линии и апробировать их.

Наиболее важными задачами при освоении известных и прогнозируемых на ближайшие годы плазменных процессов в технологии строительных материалов и других отраслях народного хозяйства надо считать дальнейшее совершенствование и разработку генераторов плазмы, в том числе Мощных, вплоть до десятков и сотен Мгц, использование достижений физико-химической механики в плазменных процессах, изучение кинетики и термодинамики процессов, разработку автоматических систем управления и оптимизации для технологических линий или отдельных установок, разработку перспективных проектов плазмотехнологнческих предприятии.

alyos.ru

Вакуумная напылительная установка SPI для нанесения тонких пленок (нанометровой толщины) золота, а также плазменной очистки

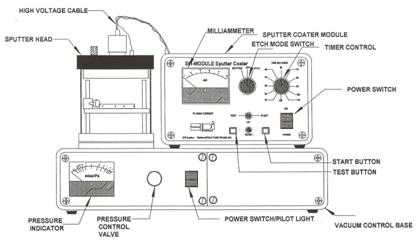

Вакуумная напылительная установка SPI Module Sputter/Carbon Coater (Structure Probe, Inc. США) (рис. 7) позволяет наносить тонкие пленки (нанометровой толщины) углерода и золота с целью создания токопроводящих дорожек на микрофлюидных чипах для подачи управляющего напряжения на исполнительные элементы и регистрации электрического тока. Также на данной установки можно осуществлять плазменную очистку и модификацию поверхности образцов.

Рис. 7. Вакуумная напылительная установка SPI Module Sputter/Carbon Coater.

Вакуумное напыление основано на создании направленного потока частиц (атомов, молекул или кластеров) наносимого материала на поверхность изделия. Процесс включает в себя такие стадии, как переход напыляемого вещества из твердого состояния в газообразное, перенос молекул газовой фазы к поверхности изделия, формирование пленки.

По способу перевода вещества из конденсированной в газовую фазу различают вакуумное испарение и ионное распыление. При ионном распылении частицы наносимого вещества выбиваются с поверхности конденсированной фазы путем ее бомбардировки ионами низкотемпературной плазмы. Вариантами ионного распыления являются катодное, магнетронное, ионно-плазменное и высокочастотное распыление, которые отличаются друг от друга условиями формирования и локализацией в пространстве низкотемпературной плазмы. Если распыление проводится в присутствии химических реагентов (в газовой фазе), то на поверхности изделия образуются продукты их взаимодействия с распыляемым веществом. Такое распыление называется реактивным.

Перенос частиц напыляемого вещества от источника (мишени) к поверхности образца осуществляется по прямолинейным траекториям при вакууме 10-2 Па и ниже (вакуумное испарение) и путем диффузионного и конвективного переноса в плазме при давлениях 1 Па (катодное распыление) и 10-1-10-2 Па (магнетронное и ионно-плазменное распыление). Взаимодействие каждой частицы напыляемого вещества при соударении с поверхностью детали зависит от ее энергии, температуры поверхности и химического сродства материалов пленки и образца. Атомы или молекулы, достигшие поверхности, могут либо отразиться от нее, либо адсорбироваться и через некоторое время покинуть ее (десорбция), либо адсорбироваться и образовывать на поверхности конденсат (конденсация). При высоких энергиях частиц, большой температуре поверхности и малом химическом сродстве частица отражается поверхностью. Температура поверхности образца, выше которой все частицы отражаются от нее и пленка не образуется, называется критической. Критической плотностью потока испаряемых частиц для данной температуры поверхности называется наименьшая плотность, при которой частицы конденсируются и формируют пленку.

Структура напыленных пленок зависит от свойств материала, состояния и температуры поверхности, скорости напыления. Пленки могут быть аморфными (стеклообразными, напр. оксиды, Si), поликристаллическими (металлы, сплавы, Si) или монокристаллическими (напр., полупроводниковые пленки, полученные молекулярно-лучевой эпитаксией). Для упорядочения структуры и уменьшения внутренних механический напряжений пленок, повышения стабильности их свойств и улучшения адгезии к поверхности образца, сразу же после напыления без нарушения вакуума производят отжиг пленок при температурах, превышающих температуру поверхности при напылении.

Вакуумно-напылительные установки.Для вакуумного напыления используют технологическое оборудование периодического, полунепрерывного и непрерывного действия. Установки периодического действия осуществляют один цикл нанесения пленок при заданном числе загружаемых изделий. Установки непрерывного действия используют при серийном и массовом производстве. Они бывают двух видов: многокамерные и многопозиционные однокамерные. Первые состоят из последовательно расположенных напылительных модулей, в каждом из которых осуществляется напыление пленок определенных материалов или их термическая обработка и контроль. Модули объединены между собой шлюзовыми камерами и транспортирующим конвейерным устройством. Многопозиционные однокамерные установки содержат несколько напылительных постов (расположенных в одной вакуумной камере), соединяемых транспортным устройством конвейерного или роторного типа.

Основные узлы и системы установок для вакуумного напыления представляют собой самостоятельные устройства, выполняющие заданные функции: создание вакуума, испарение или распыление материала пленок, транспортировку деталей, контроль режимов напыления и свойств пленок, электропитание и др. Обычно установка для ВН включает в себя:

- рабочую камеру, в которой осуществляется напыление пленок,

- источники испаряемых или распыляемых материалов с системами их энергопитания и устройствами управления,

- газораспределительную систему, обеспечивающую получение необходимого вакуума и организацию газовых потоков,

- систему электропитания и блокировки всех устройств и рабочих узлов установки,

- систему контроля и управления установкой, обеспечивающую заданные скорость напыления, толщину пленок, температуру поверхности образца и др.,

- транспортирующие устройства, обеспечивающие ввод и вывод деталей в рабочую камеру, точное размещение их на постах напыления и перевод из одной позиции напыления на другую при создании многослойной системы пленок,

- систему вспомогательных устройств [12, 13, 14].

Напыление золота на поверхность полимерных материалов осуществлялось пучком ускоренных ионов золота в среде Ar. Перед напылением образец для очистки подвергался ионному травлению в течение 10 сек. Давление в камере понижалось до 10-2 Па. Основные функциональные и управляющие элементы установки поясняются на рис. 8.

Рис. 8. Основные функциональные и управляющие элементы напылительной установки SPI Module Sputter/Carbon Coater.

Рис. 8. Основные функциональные и управляющие элементы напылительной установки SPI Module Sputter/Carbon Coater.

3.4. Экспериментальная установка для определения угла смачивания поверхности различными буферными растворами

Измерения угла смачивания на разных материалах проводились на специально собранной установке на основе микроскопа Prima Expert, изображение которой приведено на рис. 9.

Рис. 9. Схема измерительной установки: 1 – объектив микроскопа Prima Expert, 2 – USB-кабель, 3 – диодная подсветка, 4 – предметный столик с возможностью изменения высоты и угла наклона.

Измерения осуществлялись следующим образом. На предметный столик помещался образец. Капли выбранной жидкости наносились на поверхность исследуемого образца с помощью пипетки-дозатора. Объем капли составлял 20 микролитров. Проводилось фотографирование капли, а затем – обработка полученного изображения программой DropSnake v2.0.

cyberpedia.su

Ионно-плазменное напыление Википедия

Вакуумно-дуговое нанесение покрытий (катодно-дуговое осаждение) — это физический метод нанесения покрытий (тонких плёнок) в вакууме, путём конденсации на подложку (изделие, деталь) материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода[1].

Метод используется для нанесения металлических, керамических и композитных пленок на различные изделия.

Метод также известен под названиями: катодно-дуговое осаждение (англ. Arc-PVD), метод КИБ — катодно-ионной бомбардировки или, по-другому, метод конденсации вещества из плазменной фазы в вакууме с ионной бомбардировкой поверхности[2] (последнее — оригинальное авторское название создателей метода). Также известны названия «Ионно-плазменное напыление», «Конденсация с ионной бомбардировкой»

История

Промышленное использование современных вакуумно-дуговых технологий берёт своё начало в СССР. Впервые систематические исследования и разработки вакуумно-дугового метода и оборудования с целью их адаптации к условиям индустриального производства были начаты одним из научных коллективов Харьковского физико-технического института (ХФТИ) еще в конце 60-х годов XX века[3] (и продолжаются по настоящее время[4]).

В 1976—1980 годы началась разработка техники и технологии нанесения различных упрочняющих и защитных покрытий вакуумно-дуговым методом. Разработанные в ХФТИ установки для нанесения таких покрытий, и давшие начало широкому промышленному применению метода, получили название «Булат»[5]. Установка была защищена пятью зарубежными патентами в США, Великобритании, Франции, ФРГ, Японии, Италии в связи с ведущимися в тот период переговорами с целью продажи лицензии.

В конце 70-х годов XX века Советское правительство решило открыть данную технологию для Запада. В 1979 г. Джозеф Фильнер (H. Joseph Filner)[6], глава американской фирмы «Noblemet International»[7], случайно узнал об этой технологии во время своей деловой поездки в СССР, увидев там её эффективное и успешное применение в промышленности для упрочнения металлорежущего инструмента. В результате данной фирмой с правительством СССР было подписано лицензионное соглашение, и вместе с другими инвесторами для промышленного внедрения на Западе ей была специально создана фирма «Multi-Arc Vacuum Systems» (или «MAVS»), годовой доход которой за два года вырос с нуля до 5 млн долларов США[8]. Фирме «Multi-Arc» была продана исключительная лицензия на оборудование и технологию осаждения покрытий TiN на режущий инструмент из быстрорежущих сталей. Территория действия соглашения составила более 40 стран Северной Америки, Европы и Азии.

В 1981 году было подписано лицензионное соглашение с ВТП «Политехна» (ЧССР) на продажу технологии упрочнения режущего инструмента методом КИБ.

В 1980—1985 годы осуществлялось патентование усовершенствований установки «Булат», переданной по лицензии. Были получены охранные грамоты на 36 патентов в 15 странах мира[9].

Из нескольких конструкций катодно-дуговых источников плазмы — основное устройство, осуществляющее испарение и ионизацию материала катода в вакуумной дуге, — существовавших в СССР в то время, для использования за пределами СССР была разрешена конструкция Л. П. Саблева (с соавторами).

Процесс

Вакуумно-дуговой процесс испарения начинается с зажигания вакуумной дуги (характеризующейся высоким током и низким напряжением), которая формирует на поверхности катода (мишени) одну или несколько точечных (размерами от единиц микрон до десятков микрон) эмиссионных зон (так называемые «катодные пятна»), в которых концентрируется вся мощность разряда. Локальная температура катодного пятна чрезвычайно высока (около 15000 °C), что вызывает интенсивное испарение и ионизацию в них материала катода и образование высокоскоростных (до 10 км/с) потоков плазмы, распространяющихся из катодного пятна в окружающее пространство. Отдельное катодное пятно существует только в течение очень короткого промежутка времени (микросекунды), оставляя на поверхности катода характерный микрократер, затем происходит его самопогасание и самоинициация нового катодного пятна в новой области на катоде, близкой к предыдущему кратеру. Визуально это воспринимается как перемещение дуги по поверхности катода.

Так как дуга, по существу, является проводником с током, на неё можно воздействовать наложением электромагнитного поля, что используется на практике для управления перемещением дуги по поверхности катода, для обеспечения его равномерной эрозии.

В вакуумной дуге в катодных пятнах концентрируется крайне высокая плотность мощности, результатом чего является высокий уровень ионизации (30—100 %) образующихся плазменных потоков, состоящих из многократно заряженных ионов, нейтральных частиц, кластеров (макрочастиц, капель). Если в процессе испарения в вакуумную камеру вводится химически активный газ, при взаимодействии с потоком плазмы может происходить его диссоциация, ионизация и возбуждение с последующим протеканием плазмохимических реакций с образованием новых химических соединений и осаждением их в виде плёнки (покрытия).

Заметная трудность в процессе вакуумно-дугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. Эти макровключения снижают характеристики покрытий, так как они имеют плохое сцепление с подложкой и могут по размерам превосходить толщину покрытия (проступать сквозь покрытие). Ещё хуже, если материал катода-мишени имеет низкую температуру плавления (например, алюминий): в этом случае мишень под катодным пятном может проплавиться насквозь, в результате чего или начнёт испаряться материал опорного держателя катода, или охлаждающая катод вода начнёт поступать в вакуумную камеру, приводя к возникновению аварийной ситуации.

Для решения данной проблемы производят тем или иным способом непрерывное перемещение катодного пятна по большому и массивному катоду, имеющему достаточно большие линейные размеры. В основном, как уже упоминалось выше, для управляемого перемещения катодных пятен по поверхности катода используются магнитные поля. С этой же целью, при применении цилиндрических катодов, во время работы (испарения) им можно сообщать вращательное движение. Не позволяя катодному пятну оставаться на одном месте слишком долго, можно использовать катоды из легкоплавких металлов, и при этом уменьшить количество нежелательной капельной фазы.

Некоторые компании также используют так называемые фильтрованные дуги (англ. filtered arcs), в которых макровключения отделяются от потока плазмы с помощью магнитных полей (см. ниже).

Оборудование

Катодно-дуговой источник конструкции Саблева с магнитом для управления перемещением катодного пятнаКатодно-дуговой источник конструкции Саблева (наиболее распространён на Западе) состоит из короткого массивного катода-мишени цилиндрической формы, изготовленного из электропроводного материала, и открытого с одного (рабочего) конца. Этот катод окружён находящимся под плавающим потенциалом кольцом (экраном), которое служит для защиты нерабочих поверхностей от воздействия дуги. Анодом для данной системы может служить либо стенка вакуумной камеры, либо отдельный анод. Катодные пятна инициируются зажиганием дуги при помощи механического триггера (поджигающего устройства) на открытом конце катода путём кратковременного замыкания цепи между катодом и анодом. После зажигания дуги катодные пятна двигаются самопроизвольно хаотически по открытому концу катода или их движение задаётся посредством внешнего магнитного поля.

Существуют также многокатодные конструкции катодно-дуговых источников, позволяющие в едином технологическом цикле наносить комбинированные многослойные покрытия и/или покрытия из химических соединений сложного состава[10], где каждый катод отвечает за нанесение своего материала или соединения на его основе.

Криволинейный четверть-торовый фильтр (сепаратор) макрочастиц конструкции Аксёнова, созданный на основе плазмооптических принципов, разработанных А. И. Морозовым.В силу того, что катод-мишень испытывает активную бомбардировку ионами, вырываемыми с её поверхности, то в общем случае плазменный поток из катодно-дугового источника содержит не только отдельные атомы или молекулы, но и достаточно крупные их кластеры (так называемые макрочастицы), которые в некоторых случаях без какой-либо фильтрации мешают его эффективному использованию. Существует много разнообразных конструкций фильтров (сепараторов) макрочастиц, наиболее изученной из которых является конструкция с криволинейным плазмоводом (каналом), основанная на работе И. И. Аксёнова (с соавторами), опубликованной в 70-х годах XX века. Она представляет собой четверть тороидального канала, где с помощью принципов плазменной (ионной) оптики плазменный поток разворачивается под углом 90° к источнику плазмы, в результате чего нейтральные или слабоионизированные частицы и макрочастицы оседают на его стенках, не достигая обрабатываемой детали.

Существуют также и другие интересные конструкции фильтров, такие, например, как прямоканальная конструкция с встроенным катодом в форме усечённого конуса, предложенная Д. А. Карповым в 90-х годах XX века[источник не указан 965 дней]. Эта конструкция, по сей день, довольно популярна как среди предприятий, производящих нанесение тонкоплёночных износостойких покрытий, так и среди исследователей в странах бывшего СССР[источник не указан 965 дней]. Также существуют катодно-дуговые источники с протяжёнными цилиндрическими и прямоугольными катодами, но они менее популярны.

Применение

Штампы с покрытием из нитрида титана (TiN), полученным вакуумно-дуговым осаждением Фрезы с покрытием из нитрида алюминия титана (AlTiN), полученным вакуумно-дуговым осаждением Червячная фреза с покрытием из нитрида алюминия хрома титана (AlCrTiN), полученным вакуумно-дуговым осаждениемКатодно-дуговое осаждение активно используется для синтеза на поверхности режущего инструмента очень твёрдых износостойких и защитных покрытий, значительно продлевающих срок его службы. Помимо прочего, например, нитрид титана популярен ещё в качестве стойкого декоративного покрытия «под золото». При помощи данной технологии может быть синтезирован широкий спектр сверхтвёрдых и нанокомпозитных покрытий, включая TiN, TiAlN, CrN, ZrN, AlCrTiN и TiAlSiN.

Также эта технология достаточно широко используется для осаждения алмазоподобных углеродных плёнок. Так как нанесение покрытий этого типа особенно чувствительно к паразитным включениям (макрочастицам), в оборудовании для данной технологии обязательно применяется фильтрация плазменного пучка. Алмазоподобная углеродная плёнка из фильтрованных вакуумных дуг содержит очень высокий процент алмазной sp3 структуры и известна как тетрагональный аморфный углерод или ta-C[en].

Фильтрованная вакуумная дуга может использоваться также как источник металлических ионов/плазмы для ионной имплантации или комбинированной плазменной иммерсионной ионной имплантации с осаждением покрытий (PIII&D[en]).

См. также

Примечания

- ↑ А. В. Циркин. Износостойкие покрытия: свойства, структура, технологии получения: методические указания к лабораторным работам. — Ульяновск: УлГТУ, 2005. — С. 8—10. — 27 с. — ISBN нет, УДК 621.9.025 (076), ББК 34.663 Я7. (недоступная ссылка)

- ↑ Сост.: С. Г. Мелихов. Методы нанесения упрочняющих покрытий: методические указания к курсовому и дипломному проекту. — Москва: Московский гос. ин-т Электроники и математики, 2004. — С. 12. — ил. 3, табл. 4, 28 с. — ISBN 5-230-22275-1. (недоступная ссылка)

- ↑ I. I. Aksenov, A. A. Andreev. Vacuum-arc coating technologies at NSC KIPT (hist. review) (англ.) // Problems of Atomic Science and Technology, Series: Plasma Physics : Journal. — Kharkov: National Science Center "Kharkov Institute of Physics and Technology", 1999. — No. 3 (3), 4 (4). — P. 242-246. — ISSN 1562-6016.

- ↑ I. I. Аксьонов, В. А. Білоус. (укр.) // Тр. 3-го Международного симпозиума «Вакуумные технологии и оборудование» : Сб. — Украина, Харьков, сентябрь 1999. — Т. 1. — С. 77-85.

- ↑ Из-за чего в обиходной речи о процессе нанесения покрытий часто говорят «набулачивание», о деталях — «набулаченные»; так же слово «булат» иногда используется в обиходной речи для обозначения самого метода.

- ↑ Joseph Filner

- ↑ позже «NobleField»; в настоящее время «Newmet Corp.»

- ↑ «Silicon Steppe»

- ↑ «ТИДИС»: О создании Архивная копия от 3 мая 2013 на Wayback Machine

- ↑ І. І. Аксьонов, В. А. Білоус. Вакуумно-дугове обладнання для іонно-плазмового осадження покриттів (огляд) (укр.) // «Вопросы Атомной Науки и Техники» (ВАНТ) : Журнал. — Харьков: Национальный научный центр "Харьковский физико-технический институт", 2000. — № 4. — С. 153—157. — ISBN нет, УДК 546.25.-162. — ISSN 1562-6016.

Литература

- Данилин Б.С. Применение низкотемпературной плазмы для нанесения тонких пленок. — М.: Энергоатомиздат, 1989. — 328 с.

- Патент № US3783231 L. P. Sablev, et al., "Apparatus for vacuum-evaporation of metals under the action of an electric arc", 01.01.1974, (Second link to PDF)

- Патент № US3793179 L. P. Sablev, et al., "Apparatus for metal evaporation coating", 19.02.1974, (Second link to PDF)

- І. І. Аксьонов, В. А. Білоус. Вакуумно-дугове обладнання для іонно-плазмового осадження покриттів (огляд) (укр.) // «Вопросы Атомной Науки и Техники» (ВАНТ) : Журнал. — Харьков: Национальный научный центр "Харьковский физико-технический институт", 2000. — № 4. — С. 153—157. — ISBN нет, УДК 546.25.-162. — ISSN 1562-6016.

- Карпов Д. А. Катодно-дуговые источники и фильтры макрочастиц. // Surface and Coatings technology 96, 1997. с. 22-33.

- Морозов А. И. Фокусировка холодных квазинейтральных пучков в электромагнитных полях. // Доклады Академии Наук СССР, 163, 1965, с. 1363—1365.

- Аксёнов И. И., Белоус В. А., Падалка В. Г., Хороших В. М. Транспортировка плазменных потоков в криволинейной плазмооптической системе. // Физика плазмы, № 4, 1978, с. 758—761.

- I. I. Aksenov, A. A. Andreev. Vacuum-arc coating technologies at NSC KIPT (hist. review) (англ.) // Problems of Atomic Science and Technology, Series: Plasma Physics : Journal. — Kharkov: National Science Center "Kharkov Institute of Physics and Technology", 1999. — No. 3 (3), 4 (4). — P. 242-246. — ISSN 1562-6016.

- SVC, 51st Annual Technical Conference Proceedings. // Society of Vacuum Coaters, 2008, ISSN 0737-5921.

- Anders A. Cathodic Arcs: From Fractal Spots to Energetic Condensation. — New York: Springer, 2008, ISBN 978-0-387-79107-4

- Boxman R. L., Sanders D. M., and Martin P. J. Handbook of Vacuum Arc Science and Technology. // Noyes Publications, Park Ridge, N.J., 1995.

- Brown I. G., Annual Rev. Mat. Sci. 28, 1998. p. 243.

- Surinphong S. Basic Knowledge about PVD Systems and Coatings for Tools Coating, 1998.

- Ивановский Г. Ф., Петров В. И. Ионно-плазменная обработка материалов. — М.: Радио и связь, 1986. — 232 с.

- Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988. — 255 с. — ISBN 5-06-001480-0.

- Виноградов М.И., Маишев Ю.П. Вакуумные процессы и оборудование ионно - и электронно-лучевой технологии. — М.: Машиностроение, 1989. — 56 с. — ISBN 5-217-00726-5.

Ссылки

Национальный научный центр «Харьковский физико-технический институт», ИНСТИТУТ ФИЗИКИ ТВЕРДОГО ТЕЛА, МАТЕРИАЛОВЕДЕНИЯ И ТЕХНОЛОГИЙ

wikiredia.ru

Тонкие плёнки — Википедия

Материал из Википедии — свободной энциклопедии

Тонкие плёнки (англ. thin films) — тонкие слои материала, толщина которых находится в диапазоне от долей нанометра (моноатомного слоя) до нескольких микрон[1].

Описание

Тонкие плёнки могут быть твёрдыми или жидкими (реже — газообразными). Состав, структура и свойства тонких плёнок могут отличаться от таковых для объемной фазы, из которой образовалась тонкая плёнка. К твёрдым тонким пленкам относятся оксидные плёнки на поверхности металлов и искусственные плёночные покрытия, формируемые на различных материалах с целью создания приборов микроэлектроники, предотвращения коррозии, улучшения внешнего вида и т. п.[1]

Жидкие тонкие плёнки разделяют газообразную дисперсную фазу в пенах и жидкие фазы в эмульсиях; образование устойчивых пен и эмульсий возможно только при наличии ПАВ в составе пленок. Жидкие тонкие плёнки могут возникать самопроизвольно между зернами в поликристаллических твёрдых телах, если поверхностная энергия границы зерна превышает поверхностное натяжение на границе твёрдой и жидкой фаз более, чем вдвое (условие Гиббса–Смита). Газообразные тонкие плёнки с заметным временем жизни могут возникнуть между каплей и объемной жидкостью в условиях испарения.[1]

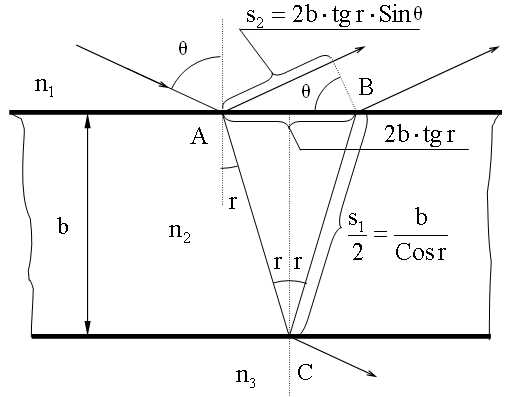

Определение толщины тонких пленок часто проводят методами, основанными на измерении интенсивности отражённого света, например, при помощи эллипсометрии; используют также электрические методы, основанные на определении ёмкости и проводимости тонких плёнок. Для изучения твердых тонких плёнок применяют электронную микроскопию, рентгеновскую спектроскопию и другие методы, разработанные для исследования поверхности твердых тел. Получение тонких пленок и тонкопленочных покрытий лежит в основе ряда современных областей техники, прежде всего микроэлектроники.[1]

Видео по теме

Получение и свойства

Нанесение тонких плёнок на подложку может осуществляться различными методами, наиболее часто используемые методы:

Объекты, имеющие столь малые размеры, в ряде случаев кардинально меняют свои свойства. Например, у столь малых объектов меняется температура плавления, степень переохлаждения и межплоскостное расстояние по сравнению с массивными объектами. Многие функциональные покрытия имеют ограничения по толщине, свыше которой теряют свои свойства либо разрушаются при нанесении.

Изменение свойств объясняется увеличением роли поверхности с уменьшением объекта, поскольку объём тела изменяется пропорционально кубу линейных размеров, а площадь поверхности — квадрату. Соответственно отношение S/V ведёт себя как 1/r. Благодаря этому силы поверхностного натяжения, которые в массивных образцах не играют существенной роли, в нанообъектах становятся существенными. А поскольку они действуют в приповерхностном слое, их действие можно уподобить приложению внешнего давления, которое, как известно, может изменить как температуру плавления, так и межплоскостные расстояния.

Применение

Основное применение находят твёрдые тонкие плёнки, наносимые на поверхность различных объектов.

С тонкими плёнками связаны такие отрасли промышленности, как:

См. также

Примечания

Литература

- Тонкие пленки // Химическая энциклопедия. — М.: Большая Российская энциклопедия. С. 607–608.

- Физика тонких плёнок / Хасс Г.. — М.: Мир, 1967-78.

- Данилин Б.С. Применение низкотемпературной плазмы для нанесения тонких пленок. — М.: Энергоатомиздат, 1989. — 328 с.

- Технология тонких пленок / Майссел Л., Глэнг Р.. — М.: Сов. радио,, 1977.

- Кравченко, А.Ф.; Митин, В.В.; Скок, Э.М. Явления переноса в полупроводниковых пленках. — Новосибирск: Наука, 1970. — 256 с.

- Берри, Р.; Холл, П.; Гаррис, М. Тонкопленочная технология. — М.: Энергия, 1972. — 336 с.

- Тонкие пленки: взаимная диффузия и реакции / Поут Дж.. — М.: Мир, 1982. — 576 с.

- Черняев В. Н. Технология производства интегральных микросхем и микропроцессоров / Черняев В. Н.. — М.: Радио и связь, 1987. — 464 с. — ISBN нет, УДК 621.38 Ч-498.

- Хирс, Д.; Паунд, Г. Испарение и конденсация. — М.: Металлургия, 1966. — 196 с.

- Валиев К. А. Микроэлектроника: достижения и пути развития / Валиев К. А.. — М.: Наука, 1986. — 141 с.

- Чистяков Ю. Д., Райнова Ю. П. Физико-химические основы технологии микроэлектроники. — М.: Металлургия, 1979. — 408 с.

- Чистяков Ю. Д., Райнова Ю. П. Введение в процессы интегральных микро- и нанотехнологий в 2-х т. / Коркишко Ю. Н.. — М.: БИНОМ, Лаборатория знаний, 2010 - 2014. — 392 с. — ISBN 978-5-9963-0341-0.

wiki2.red

Данилин, Борис Степанович - Применение низкотемпературной плазмы для нанесения тонких пленок

Поиск по определенным полям

Чтобы сузить результаты поисковой выдачи, можно уточнить запрос, указав поля, по которым производить поиск. Список полей представлен выше. Например:author:иванов

Можно искать по нескольким полям одновременно:author:иванов title:исследование

Логически операторы

По умолчанию используется оператор AND. Оператор AND означает, что документ должен соответствовать всем элементам в группе:исследование разработка

author:иванов title:разработка

оператор OR означает, что документ должен соответствовать одному из значений в группе:исследование OR разработка

author:иванов OR title:разработка

оператор NOT исключает документы, содержащие данный элемент:исследование NOT разработка

author:иванов NOT title:разработка

Тип поиска

При написании запроса можно указывать способ, по которому фраза будет искаться. Поддерживается четыре метода: поиск с учетом морфологии, без морфологии, поиск префикса, поиск фразы. По-умолчанию, поиск производится с учетом морфологии. Для поиска без морфологии, перед словами в фразе достаточно поставить знак "доллар":$исследование $развития

Для поиска префикса нужно поставить звездочку после запроса:исследование*

Для поиска фразы нужно заключить запрос в двойные кавычки:"исследование и разработка"

Поиск по синонимам

Для включения в результаты поиска синонимов слова нужно поставить решётку "#" перед словом или перед выражением в скобках. В применении к одному слову для него будет найдено до трёх синонимов. В применении к выражению в скобках к каждому слову будет добавлен синоним, если он был найден. Не сочетается с поиском без морфологии, поиском по префиксу или поиском по фразе.#исследование

Группировка

Для того, чтобы сгруппировать поисковые фразы нужно использовать скобки. Это позволяет управлять булевой логикой запроса. Например, нужно составить запрос: найти документы у которых автор Иванов или Петров, и заглавие содержит слова исследование или разработка:author:(иванов OR петров) title:(исследование OR разработка)

Приблизительный поиск слова

Для приблизительного поиска нужно поставить тильду "~" в конце слова из фразы. Например:бром~

При поиске будут найдены такие слова, как "бром", "ром", "пром" и т.д. Можно дополнительно указать максимальное количество возможных правок: 0, 1 или 2. Например:бром~1

По умолчанию допускается 2 правки.Критерий близости

Для поиска по критерию близости, нужно поставить тильду "~" в конце фразы. Например, для того, чтобы найти документы со словами исследование и разработка в пределах 2 слов, используйте следующий запрос:"исследование разработка"~2

Релевантность выражений

Для изменения релевантности отдельных выражений в поиске используйте знак "^" в конце выражения, после чего укажите уровень релевантности этого выражения по отношению к остальным. Чем выше уровень, тем более релевантно данное выражение. Например, в данном выражении слово "исследование" в четыре раза релевантнее слова "разработка":исследование^4 разработка

По умолчанию, уровень равен 1. Допустимые значения - положительное вещественное число.Поиск в интервале

Для указания интервала, в котором должно находиться значение какого-то поля, следует указать в скобках граничные значения, разделенные оператором TO. Будет произведена лексикографическая сортировка.author:[Иванов TO Петров]

Будут возвращены результаты с автором, начиная от Иванова и заканчивая Петровым, Иванов и Петров будут включены в результат.author:{Иванов TO Петров}

Такой запрос вернёт результаты с автором, начиная от Иванова и заканчивая Петровым, но Иванов и Петров не будут включены в результат. Для того, чтобы включить значение в интервал, используйте квадратные скобки. Для исключения значения используйте фигурные скобки.search.rsl.ru

Плазменное напыление — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 сентября 2014; проверки требуют 11 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 сентября 2014; проверки требуют 11 правок. У этого термина существуют и другие значения, см. Напыление. Плазменное напыление оксида алюминияПла́зменное напыле́ние — процесс нанесения покрытия на поверхность изделия с помощью плазменной струи.

Сущность плазменного напыления заключается в том, что в высокотемпературную плазменную струю подаётся распыляемый материал, который нагревается, плавится и в виде двухфазного потока направляется на подложку. При ударе и деформации происходит взаимодействие частиц с поверхностью основы или напыляемым материалом и формирование покрытия. Плазменное напыление является одним из вариантов газотермического напыления.

Дуга свободна, если её развитие в пространстве не ограничено. Сжатая дуга помещается в узких каналах и обдуваетс

ru.wikipedia.org