Об адгезии, покрытиях для рабочего стола 3D принтера, каптоне и насморке. Пленка для 3д принтера

Способы повышения адгезии (сцепления) платформы 3d принтера с начальным слоем распечатываемой 3d модели

Основной и очень распространенной проблемой в настольной 3D-печати является обеспечение качественного адгезионного взаимодействия нижних слоев воспроизводимой модели с печатной платформой 3d принтера. Последствиями неудовлетворительной адгезии может являться: деламинация нижних слоев объекта, его сдвиг на платформе в процессе печати, отслаивание углов и к-л. частей отпечатка, искажение геометрических размеров. Это может стать критическим моментом при печати и если отсутствует хорошее сцепление основания модели с платформой 3d принтера, в большинстве случае процесс придется начинать заново, так что всегда тщательно контролируйте начало печати.

По своим параметрам и возможностям настольные 3D-принтеры существенно уступают FDM-установкам промышленного назначения. Они не имеют функции высокотемпературной стабилизации рабочей камеры, а термопластические материалы, используемые бытовыми принтерами, по характеристикам и свойствам намного уступают материалам, профессионального назначения. Все это приводит к тому, что при настольной 3D-печати могут наблюдаться деформация и отслоение нижних слоев моделей в следствии отсутствия возможности компенсирования внутренних напряжений воспроизводимой конструкции, вызванных быстрым наплавлением разогретой полимерной нити и моментальным ее охлаждением, низкой степенью адгезии между печатной платформой и основанием модели.

В настоящее время существует несколько методов и способов, с различной степенью эффективности, повышения адгезионного взаимодействия нижних слоев изготавливаемой конструкции с рабочей платформой 3D-принтера.

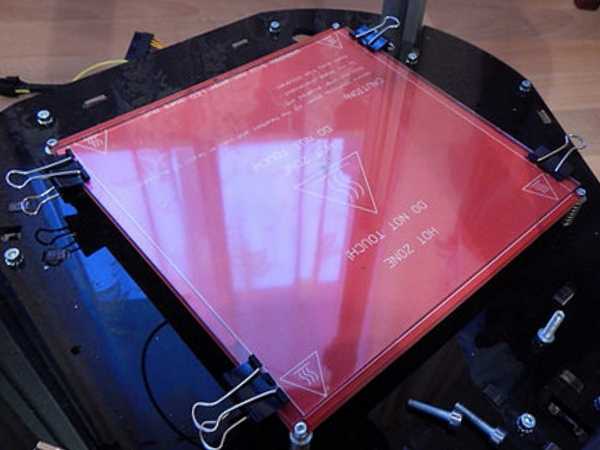

Одним из вариантов решений, с помощью которого пытаются решить проблему отслоения нижних слоев модели, является применение подогреваемых печатных платформ. Это дает хорошие результаты при изготовлении простых 3D-моделей, но когда печатается сложная конструкция (например, архитектурные макеты) с большой площадью основания, вопрос адгезии полностью не решается, так как внутреннее напряжение изделия остается высоким и вероятность отслоения нижних слоев и сдвиг на рабочем столе всей модели сохраняется. Кроме того, использование печатных платформ с подогревом связано с необходимостью дополнительного обеспечения пожарной и электробезопасности, резким повышением энергопотребления, а циклическая работа нагревательных элементов может вызвать деформацию рабочей поверхности печатной платформы. Поэтому, пользователи 3D-принтеров предпочитают использовать другие методы, обеспечивающие адгезию хорошего качества.

Именно такие способы (клей, различного вида, подложки, пленки) применяются для особой линейки принтеров, например, CubeX (от 3D Systems), Makerbot, BQ. В таких устройствах, в качестве рабочей части печатного стола, используется высокопрочное, каленое стекло, а подогрев платформы не предусмотрен. К положительным свойствам 3D-принтеров такого типа можно отнести отсутствие коробления рабочей поверхности и сохранение гладкой и ровной плоскости при длительной эксплуатации, съемная панель позволяет удобно снять готовую модель без физических деформаций. Есть возможность производить подготовительную обработку рабочей поверхности (очистка, промывка, нанесение необходимых компонентов), что позволяет использовать все известные методы повышения адгезии без ухудшения качества покрытия печатной платформы.

Ещё раз перечислим какие материалы используют для изготовления печатных платформ для 3d принтеров:

1. Алюминий — самый распространенный материал для производства платформ 3d принтеров. Прочный, легкий, недорогой, не деформируется при нагревании, но обладает большим коэффициентом теплового расширения. Для таких платформ необходимо покрытие ниже описанными адгезивами, в противном случае пластик не приклеится к поверхности.

2. Боросиликатное стекло — применяется для изготовления лабораторной посуды (пробирки, мензурки и т.д.). Очень удобный в использовании. Выдерживает большие температуры, не деформируясь, обладает очень малым коэффициентом теплового расширения. Требует покрытие адгезивами, для лучшего сцепления, но при сильном нагреве (более 100 град.) можно обойтись и без них. Перед использованием рекомендуется протереть спиртом, для удаления жирных пятен и пыли.

3. Зеркало - имеет те же свойства что и боросиликатное стекла, но есть плюсы, а именно очень быстро и равномерно нагревается и визуально можно оценить загрязненность поверхности. Боится высокой температуры, может треснуть. Продается в IKEA или строительном рынке.

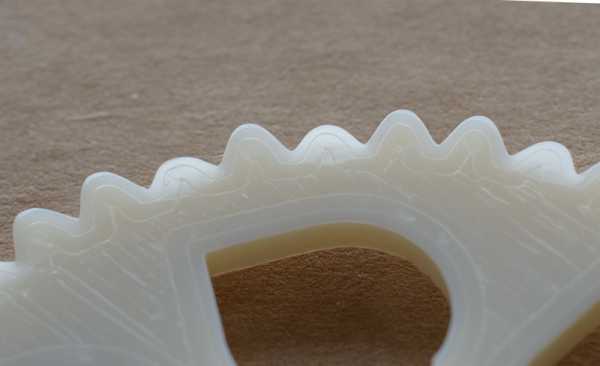

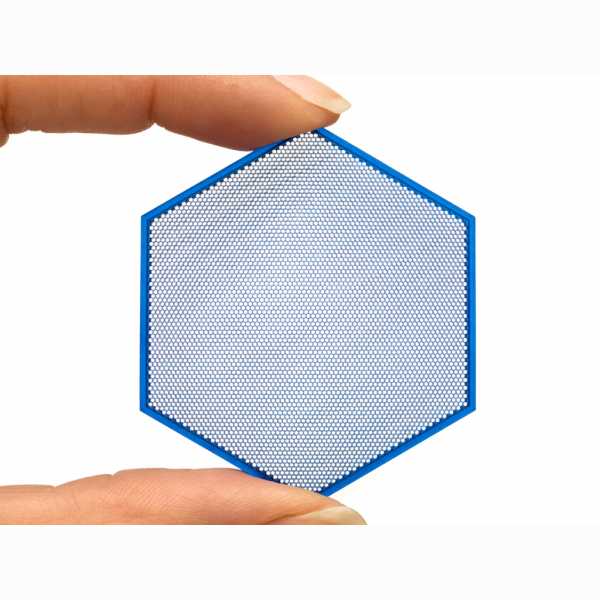

3. Ситалловое стекло (ситалл) - стеклокристаллический материал, полученные объёмной кристаллизацией стекол, применяется в основном в аэрокосмической промышленности, в быту практически не используется из-за этого труднодоступен. Разработан в СССР. По внешнему виду ситалл аналогичен боросиликатному стеклу, но имеет специфические свойства. Коэффициент теплового расширения еще ниже, прочность и адгезия выше. Может работать без нагрева и нанесения адгезивов, но для лучшего сцепления рекомендуется пользоваться этими методами (лак, клей, пиво) и поддерживать температуру не менее 50 град во время печати. После остывания и сужения пластика деталь отклеивается сама по себе. Для некоторых этот материал может стать просто находкой. Лучше всего печать с бримом (каймой).

\

\

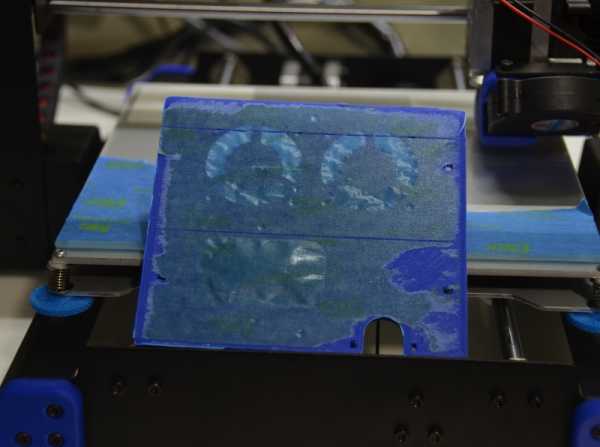

На изображении представлена поверхность первого слоя при печати на ситалловом стекле. Особенно удобно для печати шестеренок без брима (каймы).

Перед началом печать старайтесь всегда протирать платформу 3d принтера, для удаления жирных пятен и пыли. Это значительно улучшит адгезионные свойства поверхности, в противном случае, даже если вы нанесли материал для повышения сцепления, могут отслаиваться края или вся модель полностью. В качестве чистящего средства могут применяться: спиртовые салфетки для оргтехники, чистый спирт, водка, «мистер мускул» и др. вещества содержащие этиловый или изопропиловый спирт.

Первый слой рекомендуется печатать с минимальной скоростью например 30-50 мм/с и повышенной температурой, особенно это касается маленьких деталек.

На сегодняшний день, существует несколько основных и общепринятых путей повышения, до необходимого уровня, адгезионного взаимодействия поверхности печатной платформы с нижними слоями модели, при настольной 3D-печати, FDM-методом, используя ABS, PLA и другие пластики. Все, приведенные ниже, методы эффективны, как для работы с холодными рабочими поверхностями принтера, так и с обогреваемыми платформами.

1. Калибровка платформы 3d принтера.

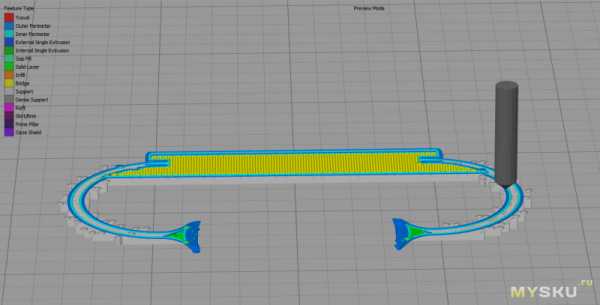

Тщательная и доскональная технологическая подготовка к печати позволит значительно улучшить качество выпускаемых изделий. Она заключается в точной калибровке печатной платформы, программном задании наполнения слоев с минимальным объемом (обычно достаточно 25-30%) и оптимизацией алгоритма создания нижних слоев моделей, с дополнением различными геометрическими элементами, для увеличения площади соприкосновения, например, «ушек» и тип прилипания к столу — кайму или подложку.

2. Покрытие платформы 3d принтера спреями-адгезивами, клеем, растворенным пластиком

Для создания небольших моделей, имеющих малую плоскость соприкосновения с печатной платформой, применяются аэрозольные спреи-адгезивы (например, Krylon®Easy-Tack или 3M Scotch-Weld 75, а также Tesa 60023 или UHU 3-in-1), обеспечивающие создание одноразовой пленки (наподобие скотча, с тонкодисперсным и клеевым слоем). Это покрытие, после каждого использования, нужно смывать с помощью особых растворителей (такие как, Tesa 60040 или 3M Cleaner Spray, а также Krylon®Adhesive Remover). К минусам применения такого метода стоит отнести то, что при изготовлении крупногабаритных моделей, клеящей силы аэрозоля будет недостаточно, для предотвращения сдвига модели или недопущения загибания ее углов. Кроме того, чистка поверхности рабочего стола специальными растворителями, со специфическим запахом и вредными испарениями, не дают возможность применять такой метод в учебных заведениях или офисах.

К аналогичному методу можно отнести покрытие платформы для печати собственным материалом. Т.е. предварительно растворив используемый пластик, например ABS в ацетоне наносим его на платформу 3d принтера кистью или губкой. Этот вариант дает отличные результаты, но и имеет свои минусы. Например: стойкий, сильный неприятный запах как при нанесении так и при печати, ввиду испарения ацетона и нагревания самого пластика, очень сильное сцепление с платформой, в прямом смысле нужны «сильные руки» и без острого ножа не обойтись, при демонтаже можно повредить готовый отпечаток или саму поверхность для печати, необходимость каждый раз обновлять покрытие, трудоемкая очистка платформы 3d принтера.

Самым простым и отличным вариантом может служить обычный твердый клей карандаш. Если два типа таких клеев — на основе ПВП (поливинилпирролидон) и ПВА (поливинилацетат). Лучшим для 3d печати является клей на основе ПВП. Производители за частую не пишут состав один из них Silwerhof, UltraStick, CENTRUM. Дает неплохие результаты, на нагретой стеклянной платформе. Наносить рекомендуется на холодную поверхность и нагревать поверхность только после высыхания. Хватает на несколько циклов печати. После печати и остывания платформы, без танцев с бубном, модель быстро демонтируется. Поверхность легко промывается под струей воды. Для лучшего сцепления можно прыснуть лаком. Этот метод подходит для всех типов пластиков.

Ещё один способ, так сказать дедовский, обработка обычным алкогольным пивом. Губкой или кистью наносим пиво на платформу, даем высохнуть без подогрева, затем начинаем печать. Здесь то же для лучшего сцепления рекомендуется прыснуть лаком.

Самые лучшие практические результаты, при настольной 3D-печати, дает аэрозольный лак. Конкретно, Lac Impresion 3D, итальянского производства, фирмы Nelly, который обеспечивает 100% адгезию нижних слоев модели и печатной платформы, при 3D-печати с использованием таких рабочих материалов, как ABS и PLA пластик, Nylon-наполнитель. Нужно отметить, что фирма Nelly известна в нашей стране как производитель косметических средств, но отличные результаты экспериментов и опытных испытаний различных химических смесей и составов специалистами компании позволили создать такое эффективное и действенное вещество, как «3DLac — Leon 3D». Этот лак производится фирмой Belloch Laboratory в Испании, но, к сожалению, его нет в продаже на прилавках магазинов России, однако существует 100% его аналог, в виде лака для волос «Nelly». Он имеет такую же формулу химического соединения, однако, при относительной дешевизне и высокой эффективности, приходиться смириться с парфюмерным запахом, который, кстати, быстро улетучивается. Неплохие результаты дает еще Taft с мегафиксацией 5 звезд или Три погоды с технологией микро-распыления. Во время распрыскивания соблюдайте осторожность, обязательно закрывайте все механизмы 3d принтера в противном случае он может выйти из строя.

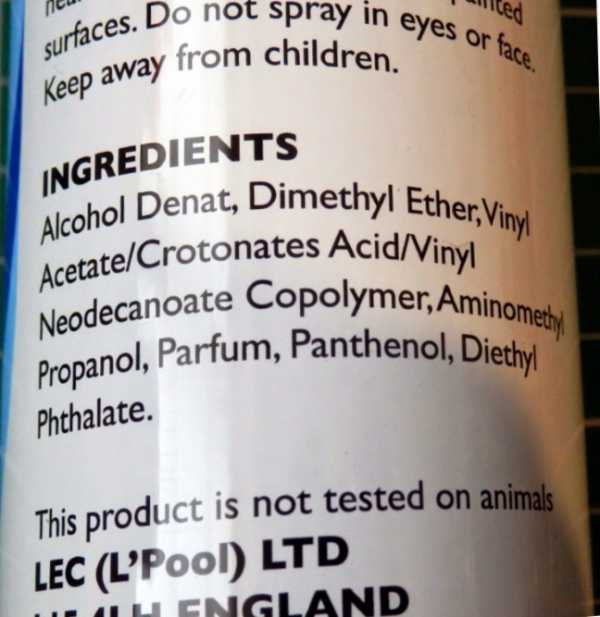

Что касается лаков для волос, то некоторые из них действительно очень эффективно обеспечивают адгезию при 3D-печати, но после анализа и тестирования многих их видов, был сделан вывод, что только лак Nelly максимально качественно выполняет функции адгезионного средства. При выборе лака обязательно читайте состав, основные составляющие которые обеспечивают сцепление это — сополимер винил ацетата, кротоновой кислоты, винил неодеканоата.

Стоит отметить несколько положительных моментов применения лака Nelly:

— использование такого средства позволяет воспроизводить на настольном 3D-принтере конструкции любой сложности и размеров, от небольших моделей с простой структурой, до крупногабаритных конструкций со сложным рельефом и большой площадью основания;

— в состав этого лака включены термостабилизирующие вещества, позволяющие применять Nelly, как для принтеров с холодными печатными платформами, так и для платформ с подогревом;

· — лак легко наносится на поверхность дисперсной струей и образует на рабочей поверхности тончайшую пленку, которая обеспечивает устойчивую адгезию с полимерными материалами любого типа;

— после использования лака при 3D-печати, на основании модели будет сформирована гладкая и глянцевая поверхность, а отделить изделие от печатной платформы не составит труда под непродолжительным воздействием теплой воды;

— по соотношению цена/качество это средство превосходит все известные методы повышения адгезии, от каптоновых лент и голубых скотчей, до клейких пленок и спреев.

3. Покрытие платформы 3d принтера термостойкими лентами, скотчами, бумагой, и различными пленками (каптон, полиэстер).

Использование малярных термостойких лент 3M Scotch-Blue 2090 (производства США) и Tesa 4323 (Германской компании) дает хорошие результаты, только если для изготовления и распечатки были выбраны малые, негабаритные модели, с небольшой площадью основания. Не стоит обращать внимание на широкую рекламу «голубой ленты», которая «сможет решить все ваши проблемы». Нужно учитывать, что (по результатам испытаний и отзывам пользователей) есть многочисленные случаи прилипания такой ленты к основанию модели, без возможности удаления их участков внедрения, что приводит к повреждению первоначальной формы модели и загибанию углов плоскости основания изделия. Голубой скотч больше всего подходит для PLA-пластика. Перед печатью рекомендуется протереть поверхность влажной алкогольной салфеткой или губкой, для удаления пыли и жирных пятен. Хватает по некоторым оценкам от 1 до 10 изделий, т.к. сильно прилипает к модели и часто отрывается, но к счастью можно клеить фрагментами. Поверхность прилегающая к скотчу получается не ровной, остается рельеф стыков скотча. Не требователен к калибровке. После удаления с платформы остается трудноудаляемый клей. Можно использовать без подогрева стола.

Самоклеящаяся термостойкая бумага. Этот материал очень популярен в Китае, т.к. доступен и дешев, в России посложнее, пока не распространен. По своим свойствам аналогична «голубому скотчу». Плюс в том что продается большими листами и может быть наклеена на платформу без стыков. Перед печатью рекомендуется протереть спиртом, для быстрого удаления модели то же смачиваем спиртом.

Особое внимание, для достижения максимального адгезионного взаимодействия нижних слоев, воспроизводимой модели, с печатной платформой принтера, следует уделить подложкам из пленочных материалов. На данный момент существует несколько их видов:

1. Широко применяется полиэстеровые термостойкие пленки с односторонним нанесением слоя клея на полиэфирной основе, например, 3M IJ25-20R или Lomond Laser Film, которая клеится липкой стороной к рабочей части платформы 3D-принтера, а матовая сторона, при печати, дает возможность отлично прилипать горячей пластиковой нити и не позволяет нижнему слою сворачиваться. К недостатку можно отнести то, что иногда при съеме изделия могут оставаться следы от бумажной основы пленки, которые трудноудаляемые и портят эстетичный вид модели. Дает лучший результат чем каптон.

· 2. Покрытие, пленочного типа, с двусторонним клеевым слоем полиэфирного типа, используются такие виды, как Orabond 1334 или Tesafix 4917, а также LG 5000 и Poli-fix 345. Отличается способностью выдерживать нагрузку внутреннего напряжения малогабаритных и среднегабаритных конструкций, но при печати крупногабаритных конструкций, с большой площадью основания, возможны сдвиги модели или отслоение краев нижних слоев;

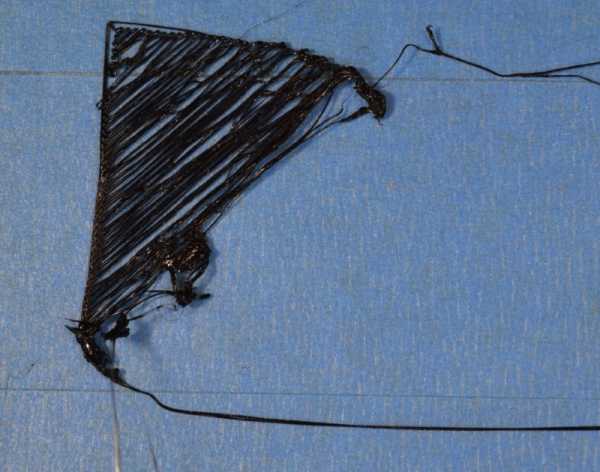

· 3. Полиимидная пленка (kapton) получила широкое применение при использовании принтеров с платформами, имеющими нагревательные элементы, по принципу изготовления и применения ее называют «каптоновый скотч». При нанесении и использовании стоит особое внимание уделить образованию пузырей под пленкой. Перед нанесением протрите платформу спиртом для удаления пыли и жирным пятен и наносите постепенно выдавливая воздух из под пленки. Хватает на 15-20 изделий, после удаления пленки последует долгая и утомительная очистка платформы. Если стол откалиброван неправильно, пленка может быть задрана нагретым соплом, т.к. легко рвется особенно в нагретом состоянии. Перед печатью рекомендуется протереть, нанесенный каптон, спиртовой салфеткой для лучшей адгезии. Так же можно опрыскать лаком или пивом. Не рекомендуется на долго оставлять напечатанную деталь на каптоне — сразу удалить, а во время печати поддерживать температуру не менее 50 град., т.к. он может сморщиться, что приведет к образованию пузырей под пленкой. В продаже существуют как токие катушки, так и широкие которые можно наклеит за один раз на весь стол. Рекомендуется печатать с бримом (каймой).

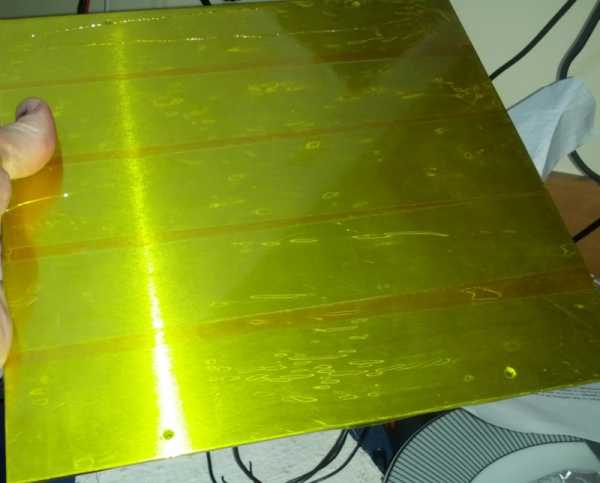

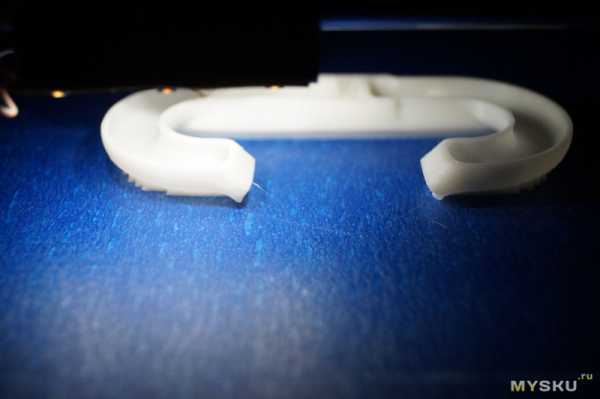

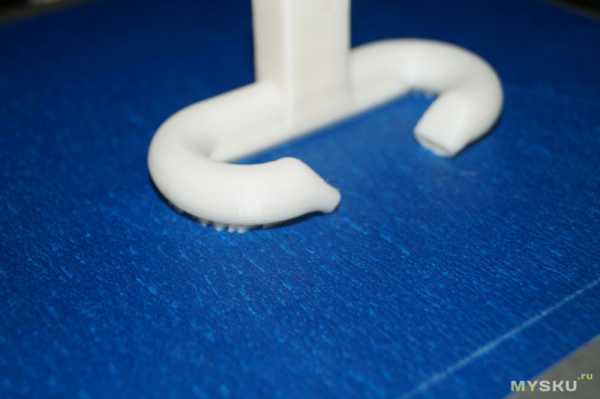

Если надолго оставить распечатанную 3d модель на каптоне, после удаления останутся растяжки и пузыри:

Подложки из полимерного материала предназначены для наклеивания на стеклянную основу и имеют термостойкий верхний слой, применяются для изготовления моделей с небольшими габаритами и простой конструкцией

Все перечисленные способы повышения адгезионного взаимодействия печатной платформы с нижними слоями 3D-модели позволяют достичь определенных результатов, каждому пользователю может подойти и понравиться тот или иной вариант. Так же возможно использование несколько вариантов в одном.

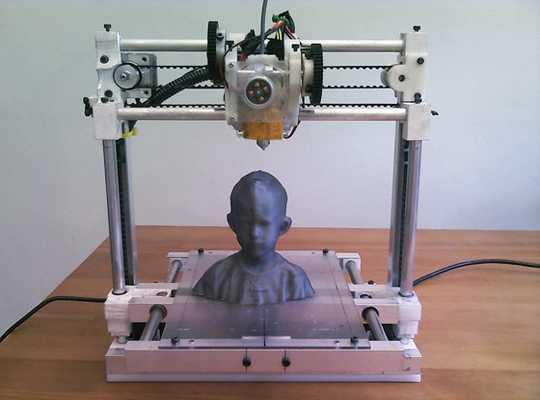

В настоящее время продолжается развитие таких технологий, которые позволят обеспечить высокую точность печати и реалистичность формообразований, например, разработка моделей с двумя экструдерами.

getfab.ru

Доступная пленка на рабочий стол 3D принтера…

Предыстория:Вчера вечером мне не давала покоя мысль, что каждый раз мазать алюминиевый стол сахарным сиропом, потом его отмывать — это сродни мазохизму.

И вот решил я прикупить себе пленку. Решено, полез на Ali и на прочие магазины с таким необходимым товаром.

Ищу. Подходит дочь (5 лет), и долго смотрит что я ищу. Потом приходит, приносит лист пленки как на фотографии…

У меня вначале съехала челюсть в низ, а затем понял что это и откуда Был у меня ноутбук, на нем неплохо попрыгала дочурка ножками пока тот был под одеялом у мамы на кровати, в итоге матрице капут, купил новую в сборе с крышкой. Старую крышку разобрал, вынул контроллер подсветки, светодиоды, матрицу в мусор, а вот под матрицей — набор пленок…

Вот такую пленку мне дочь и принесла Как эту пленку распознать?

Она единственная зеркальная. То-есть на малом расстоянии прозрачная, на 2х, 3х мм от поверхности — уже зеркальная.

На фотографии видно, что там, где снизу небольшое пространство — прозрачности нет.

Далее, пленку обрезал под размер стола.

Здесь есть нюанс. Перед тем как класть пленку на стол, обратите внимание, что с одной стороны она шершавая, а с другой очень гладкая и даже липковатая на ощупь. В верх кладем гладкой стороной.

Стол смазал сиропом и аккуратно, от центра приложил пленку к столу.

Сиропом покрывал с излишком, зато нет ни одного пузыря воздуха. Стол включил на обогрев 100 градусов.

Лишний сироп аккуратно выгнал на одну сторону, где заранее подстелил салфетку.

Грел на 100 градусах минут 15, потом включил 120 градусов (кстати, без пленки 105 градусов — был потолок), в итоге 112 градусов и дальше всё. Но + 7 градусов по Цельсию — уже хорошо.

На 112 градусах пленку не повело и не скукожило. Края не задрало. Следовательно к температуре стойкая (как и предполагалось).

Далее испытания в реальных условиях.

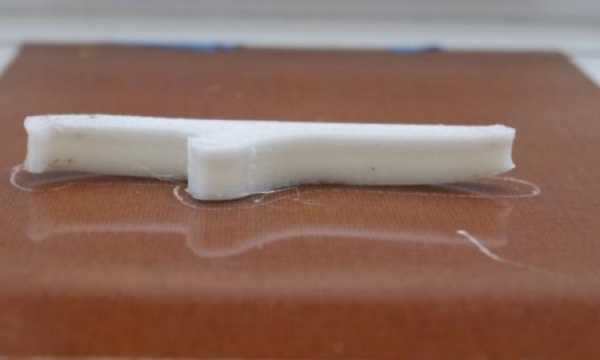

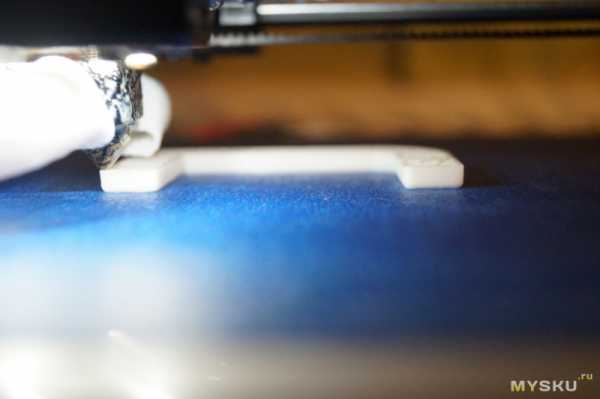

Тестовый кубик 2х2 см, pla стол 50(не остыл после проклейки), на хотэнде 210, слои легли хорошо, ни где не было даже намека на отслаивание.

Кудик отделился с минимальным усилием. Так, как будто на малярный скотч был приклеен.

На фотографии кубик нижней гранью в верх, видно как блестит поверхность.

На столе пленку практически не видно, но она там есть…

Ну а ниже видно и пленку и кубик в процессе печати.

На данный момент печатается шестерня диаметром 180мм и высотой 30 мм, ABS, 100 градусов на столе. Ни малейших признаков отлипа пока нет. Ничего не ведет…

Думаю у каждого дома найдется старый убитый ноутбук, планшет, монитор, не выбрасывайте их на помойку, в них много чего полезного…Подробнее…

plastic-story.ru

Адгезивная наклейка на стол 3D принтера. Мини обзор-рекомендация.

Всем привет. Что-то понесло меня на мини-обзоры полезных вещиц, которые я недавно получил. Давайте пробежимся по вопросу прилипания пластика к столу во время 3D печати, данный вопрос актуален как для новичков, так и для тех, кто «собаку съел» в вопросах наладки. Я лично использую малярный скотч либо ПВА на чистый стол под PLA/SBS и БФ-6 под ABS/HIPS. Многим нравится каптоновый скотч, кто-то обтягивал стол джинсовой тканью, а я вот наткнулся на наклейку непонятного происхождения, в основе бумага, покрытая адгезвом на основе акрила. Доллар на пробу не жалко, а тут еще и поинты, ну и набрал 4 штуки. Забегая вперед — не зря, подробнее под катом. Подтверждение покупки Поставляются наклейки в пластиковых зип-пакетах, каждый пришел в своем.

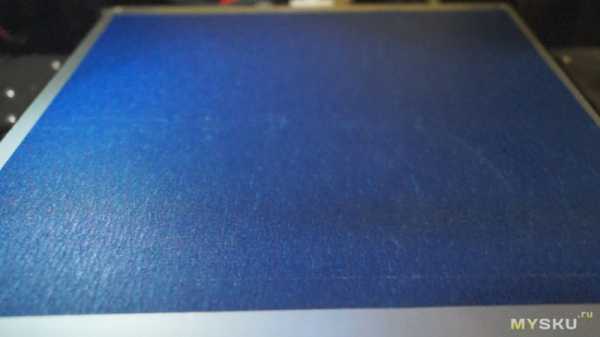

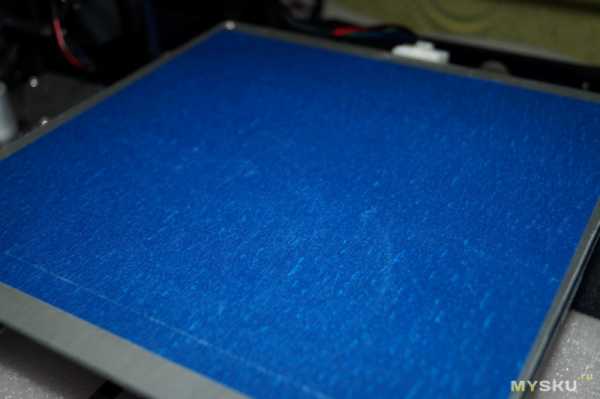

Поставляются наклейки в пластиковых зип-пакетах, каждый пришел в своем. На вид бумага, облитая чем-то синим, текстура ощущается пальцами. От подложки отделяется с небольшим усилием. На стол клеится легко, без съеживания, можно отклеить от поверхности и поправить в случае ошибки — не отрывается кусками. Процесс поклейки не смог задокументировать, т.к. не кому было помочь, а лбе руки заняты. Разгладив поверхность сухой тряпкой, включил стол на прогрев до 100 градусов — края немного отклеились, протер снова по всей площади и оставил остывать. После нагрева пленка начинает сильнее блестеть, кажется, что только-только измазали синей резиной. Пальцы не липнут. Размер листа 200х210 мм, практически полностью покрывает стол Anet A6. После нагрева никаких посторонних запахов не появилось.

На вид бумага, облитая чем-то синим, текстура ощущается пальцами. От подложки отделяется с небольшим усилием. На стол клеится легко, без съеживания, можно отклеить от поверхности и поправить в случае ошибки — не отрывается кусками. Процесс поклейки не смог задокументировать, т.к. не кому было помочь, а лбе руки заняты. Разгладив поверхность сухой тряпкой, включил стол на прогрев до 100 градусов — края немного отклеились, протер снова по всей площади и оставил остывать. После нагрева пленка начинает сильнее блестеть, кажется, что только-только измазали синей резиной. Пальцы не липнут. Размер листа 200х210 мм, практически полностью покрывает стол Anet A6. После нагрева никаких посторонних запахов не появилось.

Крупный план

Крупный план Ну и все, можно печатать. К сожалению у меня остался только PLA, поэтому с ABS экспериментировать придется самим, ну или ждать когда он придет мне =)

Ну и все, можно печатать. К сожалению у меня остался только PLA, поэтому с ABS экспериментировать придется самим, ну или ждать когда он придет мне =)Впечатления

Если греть стол, модель липнет намертво до конца печати. После остывания отдирается с заметным усилием, но пленку от стола не приподнимает и не отрывает в отличие от малярного скотча.

После остывания отдирается с заметным усилием, но пленку от стола не приподнимает и не отрывает в отличие от малярного скотча. На холодном столе держится чуть хуже, чем при остывании после горячего. Но лучше, чем при использовании ПВА/малярного скотча.

На холодном столе держится чуть хуже, чем при остывании после горячего. Но лучше, чем при использовании ПВА/малярного скотча. Решил пропустить печать юбки, что никогда не делал, используя ПВА.

Решил пропустить печать юбки, что никогда не делал, используя ПВА. Площадь опоры конечно больше, чем у первой детали, но она выше

Площадь опоры конечно больше, чем у первой детали, но она выше Так что если есть мелкие детали и нужна хорошая адгезия, лучше включать подогрев, если же деталь с большой площадью опоры, лучше печатать на холодном, иначе потом будет проблемно ее отделить. После 6 часов использования какие-либо дефекты покрытия не обнаружены.

Так что если есть мелкие детали и нужна хорошая адгезия, лучше включать подогрев, если же деталь с большой площадью опоры, лучше печатать на холодном, иначе потом будет проблемно ее отделить. После 6 часов использования какие-либо дефекты покрытия не обнаружены.Минусов использования данных наклеек не нашел. Конечно еще остаются вопросы — а насколько ее хватит, а не оставит ли она после отдирания следов клея, а как поведет себя с АБС пластиком? Как минимум, PLA печатается отлично, стоит копейки, а следы клея сможет оттереть любой владелец 3д принтера, т.к. химии у нас больше, чем в некоторых хозяйственных магазинах =) А по поводу АБС только одно опасение — при усадке на горячем столе модель может сжать и отклеить покрытие, как это происходит при использовании малярного скотча, но все же есть надежда, что акриловое покрытие большого листа более герметично и не даст произойти подобному.

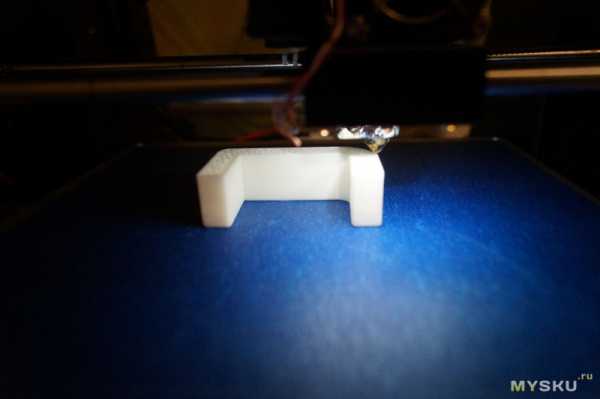

P.S. Нашел с десяток метров ABS Первую деталь решил напечатать на стандартный настройках, температура стола 100 градусов

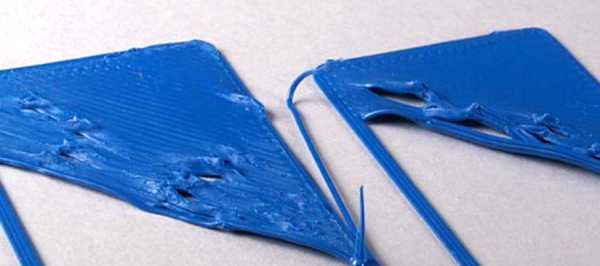

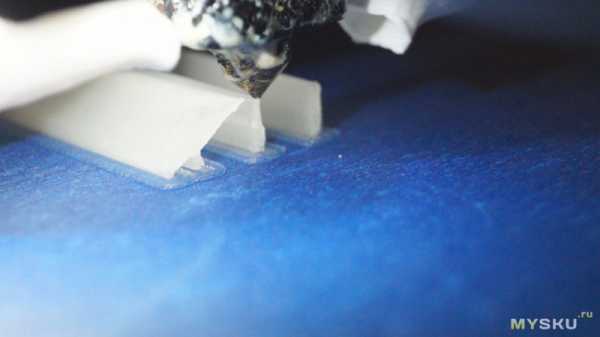

Первую деталь решил напечатать на стандартный настройках, температура стола 100 градусов Слои кладутся отлично

Слои кладутся отлично

Стол остыл до 25 градусов, отрываться деталь не хотела. Поднажал — есть, модель отскочила, но по внешнему периметру покрытие все же отошло.

Стол остыл до 25 градусов, отрываться деталь не хотела. Поднажал — есть, модель отскочила, но по внешнему периметру покрытие все же отошло. Прогладил ветошью

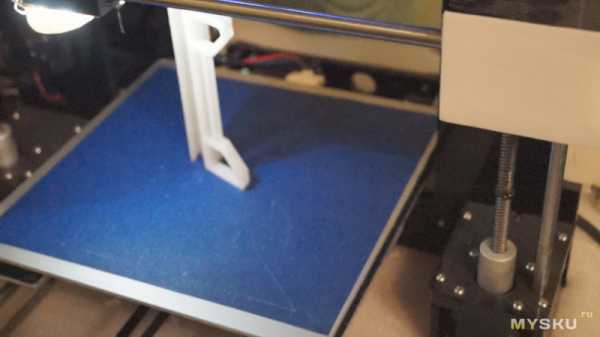

Прогладил ветошью Вторая попытка, температура стола 60 градусов, первыми слоями выступает поддержка, думал прилипнет хуже.

Вторая попытка, температура стола 60 градусов, первыми слоями выступает поддержка, думал прилипнет хуже.

Пока все хорошо.

Пока все хорошо. Но по окончании печати заметил, что покрытие отошло по краям. Это плохо, передняя часть оказалась ниже и из за этого сопла обдува могут цеплять верхний слой модели при печати.

Но по окончании печати заметил, что покрытие отошло по краям. Это плохо, передняя часть оказалась ниже и из за этого сопла обдува могут цеплять верхний слой модели при печати. В этот раз процесс демонтажа прошел быстрее, снова протер стол ветошью.

В этот раз процесс демонтажа прошел быстрее, снова протер стол ветошью.

Сейчас печатается еще пара моделей с температурой стола 40 градусов — покрытие еще не поднялось, руками не отрывается, возможно есть смысл выключить обогрев вовсе, но пластик подходит к концу и проверю я это не скоро. Вот как-то так. UPD. Пока 40 градусов оптимально, липнет хорошо, отдирается сносно и минимально задирает покрытие.

mysku.ru

Об адгезии, покрытиях для рабочего стола 3D принтера, каптоне и насморке.

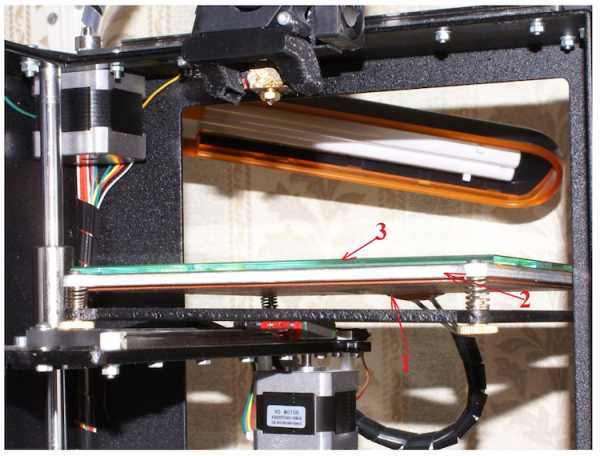

Начнём с простого - почему советы одного пользователя иногда идут вразрез с практикой другого? Всё просто - аппаратура у всех разная. Возьмём к примеру, мой 3D принтер MZ3D-256. У меня он оказался из ограниченной партии с турбированными столами. Стол греется не от 12, а от 220 вольт (этакий утюг), поэтому нагрев идёт намного быстрее. Я случайно узнал. Хорошо это? С одной стороны, да, но с другой... Смотрим на структуру реального стола.

Нагреватель - это вот тот рыжий коврик (1), который виден ниже аллюминиевой пластины стола.. Датчик спрятан в недрах алюминия (2), а модель располагается на поверхности стекла (3). Если стол греется быстро, то датчик зафиксирует нужную температуру достаточно резво, пока стекло ещё не успело прогреться по всему объёму. И поверхность стекла ещё холодная. Печатать ещё нельзя. Если же стол греется медленно, то к тому времени, когда датчик зафиксирует высокую температуру, уже и стекло будет достаточно горячим. Вот такая, понимаете, загогулина. Можно ломать копья про прогрев, и все стороны спора будут правы для своих принтеров.

В общем, каждый должен определить, что в его системе лучше. Мой знакомый с 3D принтером MakerGear M2 долго и вдумчиво ждёт прогрева и сразу начинает печатать. А я - по датчику вижу прогрев быстро, а фактического прогрева стекла жду тоже долго и вдучиво, но потом. Чтобы это не напрягало, я делаю так: сначала включаю принтер, включаю прогрев стола, а уже затем начинаю готовить модель в слайсере. К тому времени, как она будет готова к печати, уже и стекло дойдёт до кондиции. А чтобы это случилось побыстрее, при "боевой" температуре 65 градусов (для лака Нелли - самое то) температуру прогрева я ставлю 75-80 градусов, в зависимости от настроения.

Главное - не передержать. Как-то, ещё во времена каптона, я при слайсинге нашёл ошибку в модели. Минут 5-10 исправлял, затем - снова готовил к печати. Когда напечатал - полвечера потом думал, как оторвать. Прилипло намертво (пластик - Прототайпер). В общем, предпрогрев для шустрых принтеров - штука полезная.

Ещё лично я заметил, что если начать печатать, просто прогрев сопло, то тот пластик, что застывал в нём, будет плохо липнуть. Поэтому перед началом работ я высмаркиваю миллиметров 20. Обосновать не могу, просто заметил, могу и ошибаться. Каково же было моё удивление, когда я узнал, что 3D принтер M2 тоже сморкается перед началом работы. Он очень эффектно отводит нос за рабочее поле, пускает огромную соплю, посте чего - вытирает нос и приступает к работе.

Однако, сколько людей, столько и мнений. Представители МЗТО в переписке признают, что пластик, который застывал в сопле, лучше израсходовать на ерунду, но они считают, что он прекрасно тратится на обводки вокруг модели, которые принтер делает перед началом работ. Я же эти обводки использую на то, чтобы проверить качество прилипания. Тупо толкаю их пальцем. Если где-то не прилипла - останавливаю печать, и устраняю проблемы (калибровка ли, протирание ли, добавление ли лака, прочие ли методы). Поэтому мне надо, чтобы пластик был уже боевой.

Итого - все признают, что сморкаться перед началом работ - полезно. Как - выбирайте сами. Лично я высмаркиваю в окне ручной работы с 3d принтером.

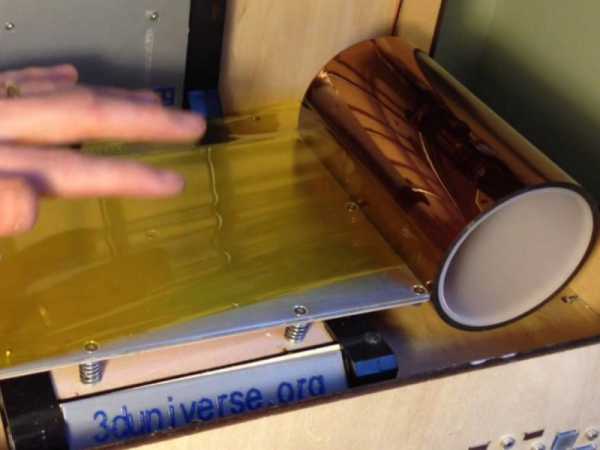

Собственно, каптон - штука крутая. К нему всё более-менее прилично липнет. Как нанести его быстро и без пузырей? Спросите у поклейщиков обоев. Я использую вот такую чудо губку. Уж не знаю, из какого она материала, но весьма плотная, более плотная, чем поролон.

Активно тру, по мере приклеивания... Пузырей не остаётся

Как клеить каптон - встык или внахлёст? Я пробовал и так, и так. Если оставлять стыки, то со временем, они забиваются пылью, затем каптон начинает медленно отходить по краям. Если же внахлёст - всё держится достаточно монолитно месяцами. В общем, мне нравится клеить внахлёст.

И главное. Не спрашивайте о физических причинах, методика выведена экспериментально: перед печатью, горячий каптон надо протереть влажной салфеткой. Исторически было так: начинаю печатать, отлипает. Я говорю: "Блин! Забыл пыль стереть!". Беру салфетку для монитора, протираю. Всё липнет идеально. Потом, со временем, уже не забываю, стираю ещё с холодного каптона. А вот и фигушки! Не липнет. Протираю горячий - липнет. Так что по-моему, дело не в пыли. Непосредственно перед печатью протираем влажной салфеткой для монитора - пластик липнет лучше. Кто не верит - я не настаиваю. Был бы я продавцом салфеток - было бы другое дело.

Я печатал на каптоне при 75-80 градусах.

А с синим 3D скотчем у меня не сложилось. Он при нагревании отлип у меня, я на него обиделся и подарил знакомым. Они только на нём и печатают, но пусть они про него и пишут.

Нет, я не извращенец, просто у меня знакомый в Китае только на ней и печатает. У нас это - дорогое удовольствие, но всё-таки расскажу, вдруг у кого дядя на складе работает. На этой бумаге можно печатать при 60 градусах. Жаль, что она достаточно одноразовая. После печати на ней, модель отрывается, место становится неровным. 1-2 печати, и лист надо менять (хотя, можно располагать модели в разных частях стола, однако, всё равно речь идёт не о месяцах, как в случае с каптоном). Но в Китае свои цены, там себе это можно позволить.

Когда я рассказал китайскому знакомому про смачивание, мы попробовали протирать уже нагретую бумагу губкой со спиртом (в Китае отношение к спирту попроще, так что он свободно продаётся). Модели стали прилипать намертво.

Но зато чтобы оторвать - можно просто срезать канцелярским ножом. Бумага же толстая, так что нож режет её посередине толщины. Ни стол, ни модель не повреждаются. А можно сразу после печати полить вокруг модели спиртом (неслыханно для наших краёв), она сама отскочит.

В общем, самоклеящаяся термобумага - достаточно интересная вещь. Наклеивается при активном растирании той же чудо губкой.

Пробовал "Прелесть". Или мне категорически не повезло, или те, кто её советуют, просто не пробовали ничего другого. Жалкое подобие левой руки К каптону пластик липнет намного лучше. Отдал жене, а она его тоже забраковала.

"TAFT три погоды выбор стилистов" - весьма вонюч. Прототайпер липнет к нему вполне неплохо. PLA - чуть хуже, чем к каптону. Но вонь... Отдал жене, она тоже на вонь ругается, но качество укладки ей нравится.

Лак Нелли продаётся также, как 3D лак. Я не знаю, чего они туда намешали, но убойная штука. Удерживает всё. Намертво. Мелкие детали удерживает, которые даже на каптоне не липнут. В общем, наше всё. Хотя тоже не без запаха, но не так вонюч.

Сначала я брызгал, говорил, что чего-то не вижу плёнки, брызгал ещё... И так - раза 3-4, пока плёнка явная не появится. Кто читал мои статьи про крокодилов, тот поймёт, что на опыты ушло слишком много лака. Баллончик стал облегчаться неприлично быстро. Поэтому теперь я брызгаю один раз, что плёнки не видно - не комплексую. Держит всё равно намертво. Пробовал PLA, ABS, Прототайпер. Один раз Прототайпер прилип так, что пришлось растворять лимоненом.

Правда, меня несколько смущает, когда пишут, что его можно использовать несколько раз. От моего стекла, где был пластик, отлипает полностью. Чистое стекло остаётся. И участки, где не было пластика, через пару дней уже не держат. Чего можно сделать - всё той же салфеткой для монитора размазать равномерно по стеклу заново, тогда прилипание будет.

Итого, сегодня я делаю так:

- Включил прогрев стола до 75-80 градусов

- Подготовил модель к печати

- Включил прогрев сопла

- Пока сопло греется, снял стекло и вдали от принтера брызнул 1 слой 3D лака только в тот район, где предполагается печать. Положил и прижал стекло.

- Просморкал примерно 20 миллиметров филамента

- Начал печатать. У обводки поддел пальцем все углы. Если проблемы - остановил печать, устранил, перешёл к шагу 4

Когда печатал на каптоне, шаг 4 выглядел так: "Протёр место, где буду печатать, влажной салфеткой для монитора".

Возможно, какие-то из советов Вы раньше не читали, и они Вам пригодятся...

С уважением В.Ш.

yes3d.ru

Инновационная подложка для 3D принтера от компании 3М

Инновационная подложка для 3D принтера

Каждый, кто хоть раз работал с FDM 3Д-принтером, в курсе об одной особенности данных устройств. Подогреваемая платформа требует наличия на ней определенного покрытия для лучшего прилипания моделей, облегчающего снятие готового изделия и предотвращающего возможные погрешности в процессе печати. В случае несоблюдения данного условия, пользователи рискуют сильно повредить воспроизводимый образец, и даже полностью его разрушить. По мере распространения настольных устройств аддитивного производства энтузиастами 3D печати со всего мира было придумано множество вариантов решения данной проблемы. Одно из них – подложка для 3D принтера, с помощью которой прилипание изделий значительно улучшается.

В настоящее время наиболее популярными и доступными покрытиями для стола принтеров являются малярный скотч и каптон, не считая прочих кустарных методов улучшения адгезии. Стоит отметить, что они неплохо справляются с поставленной задачей и широко применяются в процессе печати.Однако существует вероятность, что вышеперечисленные способы вскоре отойдут в прошлое, получив на замену весьма простое решение от японской компании 3М. Фирма разработала уникальную пленку из полиэфира 3099АВ со специальным покрытием, обеспечивающим равномерное и умеренное прилипание к платформе. Такая подложка для 3D принтера – совершенно необычное изделие, которое поможет упростить 3D печать.

Чем интересна эта подложка для 3D принтера

Разработчики утверждают, что благодаря их продукту изделия из PLA и ABS пластика будут лучше держаться на столе, что исключит вероятность деформации образцов. Данная организация является японским подразделением одного из ведущих производителей полимеров 3М. Фирма специализируется на изготовлении фторкаучуков, фтортермопластов, популярного полимера PTFE и прочих материалов для нефтяной, газовой, химической, аэрокосмической и автомобильной промышленности. А с недавнего времени компания взялась еще и за производство полимеров для 3Д-печати.

Тем не менее, последняя разработка 3М (подложка для 3D принтера) касается исключительно владельцев настольных 3Д-принтеров и призвана значительно упростить их жизнь. Как объясняют японцы, им нередко приходилось сталкиваться с негативными отзывами о процессе отделения изделий от стола принтера. Также довольно распространенным явлением является деформация образцов во время остывания. Естественно, такую ситуацию нельзя назвать приемлемой, почему и приходится бороться с ней всеми доступными способами.

Подложка для 3D принтера: особенности

Решение, по их мнению, представляет собой клейкий лист полиэфира 3099АВ размерами 210х180 мм, накладывающийся на рабочую платформу. Термостойкая подложка для 3D принтера гарантирует качественное прилипание ABS и PLA пластика без лишних сложностей при удалении образцов. Секрет необычного покрытия заключается в специальной технике обработки поверхности, обеспечивающей хорошую адгезию на наноуровне. Такой подход совершенно исключает вероятность деформации при остывании, а поверхность изделия, контактирующая с листом, становится гладкой и практически зеркальной.

Одна и та же подложка для 3D принтера может быть использовано несколько раз, хотя разработчики советуют менять пленку каждый раз при смене параметров печати либо цвета полимера. Перед поклейкой листа стол 3D принтера необходимо тщательно очистить. В данный момент продукт можно приобрести на японском Amazon примерно за $20. По поводу международного релиза производители пока умалчивают.Ниже вы можете ознакомиться с наглядным видеороликом о целях применения и возможностях разработки. Видео на японском, но простое и интуитивно понятное, вникнуть в суть не составит труда.

Вернуться на главную

Похожие записи

center3dprint.com

Аксессуары для 3Д принтера в Москве, Санкт-Петербурге и всей РФ

или заполните форму ниже

Отдел продажСервисный отделОтдел услугТендеры ОтправитьАксессуары для 3Д принтера

Выгодная покупка

В наличии

Многие полимеры поглощают влагу из окружающей атмосферы. Поскольку молекула воды является полярной, она может легко образовывать водородные связи с полярными функциональными группами в полимерах. Во-первых, влажность конденсируется на поверхности нити (так называемая поверхностная влажность), но через некоторое время влага также будет проникать внутрь материала (так называемая об..

Цена по запросу

Предзаказ

Давно известно, что ресурсы нашей планеты ограничены, и что всю большую популярность приобретают машины вторичного производства. Они позволяют не только изготавливать изделия из вторсырья, но и значительно снизить угрозу загрязнения планеты. Измельчитель 3devo SHR3D IT – аппарат, сочетающий в себе промышленный измельчитель и гранулятор, станет прекрасной возможностью для вторич..

Цена по запросу

Предзаказ

Экструдер 3devo NEXT Advanced Anodized позволит Вам изготовить нити для 3D-печати самостоятельно! Данная машина подходит для материалов разного типа, позволяет смешивать их при необходимости и создавать свой уникальный и прочный прототип расходника. Современные комплектующие гарантируют высокое качество обработки и получаемого материала, что сравнимо с промышленным производством. Лег..

Цена по запросу

Предзаказ

Экструдер 3devo NEXT Advanced Black позволит Вам изготовить нити для 3D-печати самостоятельно! Данная машина подходит для материалов разного типа, позволяет смешивать их при необходимости и создавать свой уникальный и прочный прототип расходника. Современные комплектующие гарантируют высокое качество обработки и получаемого материала, что сравнимо с промышленным производством. Легкий..

Цена по запросу

Предзаказ

Экструдер 3devo NEXT Regular Black позволит Вам изготовить нити для 3D-печати самостоятельно! Данная машина подходит для материалов разного типа/ Современные комплектующие гарантируют высокое качество обработки и получаемого материала, что сравнимо с промышленным производством. Легкий и понятный в управлении прибор гарантирует получение нити с ровным диаметром, а система охлаждения о..

Предзаказ

Пинцет Vetus TS-12 EDS изготовлен из прочной нержавеющей стали, отличается высокой устойчивостью к кислоте и обладающий антистатическими свойствами. Он используется для различных работ, требующий тонкого вмешательства. Данный инструмент предназначен для удаления поддержек при печати FDM. Особенности: Упаковка в виде блистера; Небольшой размер; Прямой тип. ..

Доставим за 3-5 дней

Синий скотч Ultimaker 3434 Blue-tape используется для создания защитного слоя на платформе при печати. Он легко клеится, не оставляет следов и подходит практически для всех популярных пластиков. Скотч может использоваться для всех столов независимо от размеров и формы, изготовлен из прочных и долговечных материалов. Особенности: Подходит для эксплуатации дома; Обеспечивает..

В наличии

Рюкзак разработан специально для безопасной и удобной переноски принтера Ultimaker 2 Go. Удобные наплечные ремни с регулировкой не давят и обеспечивают комфортное ношение, а прочная конструкция гарантирует безопасность аппарата. Рюкзак практически не имеет веса, поэтому не дает нагрузки на спину. Особенности: Крепкая конструкция; Место для хранения инструментов внутри аксе..

top3dshop.ru

Обзор расходных материалов для 3d принтеров.. 3D-принтеры сегодня!

Друзья, небольшое вступление!Перед прочтением новости, позвольте пригласить вас в крупнейшее сообщество владельцев 3D-принтеров. Да, да, оно уже существует, на страницах нашего проекта! Подробнее >>>

Найти продавцов расходных материалов для 3D-принтеров в вашем городе можно в нашем каталоге - ЗДЕСЬ

Если для простых принтеров нужно покупать картриджи с краской, то для их 3d «сородичей» приходится приобретать расходные материалы. Мы предлагаем разобраться в различных видах пластика, чтобы вы смогли выбрать наиболее подходящий вариант.

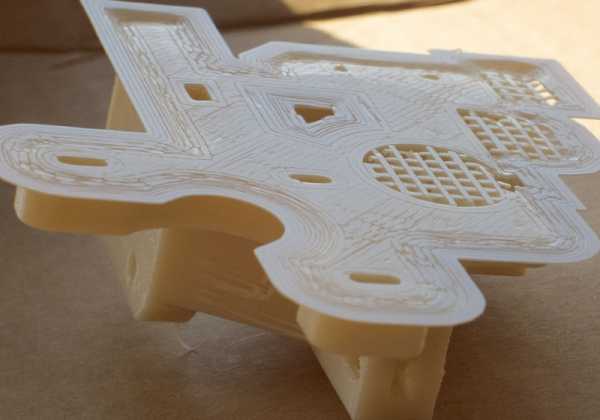

ABS пластик

Самым популярным расходным материалом является ABS пластик. Особая структура это вида «расходника» позволяет выдерживать сильное механическое воздействие. Такой пластик относится к ударопрочной группе и если сравнить ABS с обыкновенным полистиролом, то он в значительной степени превосходит другие аналоги в плане механической прочности и жёсткости. Среди других достоинств можно отметить тот факт, что данный вид пластика выдерживает температурную нагрузку в 100 C°. Этот расходный материал также можно использовать для нанесения гальванического покрытия, в сфере вакуумной металлизации и даже для спайки контактов. Он отлично подходит для сварки или точного литья. Материал обладает высокой размерной стабильностью. Распечатанные объекты имеют блестящую поверхность (уровень блеска можно регулировать).

Среди огромного списка достоинств можно отметить стойкость к щелочи, смазке, кислоте, углеводороду, жиру и даже бензину. Однако он прекрасно растворяется в ацетоне, эфире, бензоле, этилхлориде, этиленхлориде, анилине и анизоле. Основной недостаток – чувствительность к воздействию ультрафиолетовых лучей и атмосферных осадков. Данный материал характеризуется низким уровнем электроизоляции.

- Стоимость килограмма ABS пластика составляет около 2400 рублей.

- Практически не поглощает влагу

- Воспламеняется при температуре в 395 С°

Подробно про ABS-пластик можно прочитать в нашей энциклопедии 3D-печати.

PLA пластик

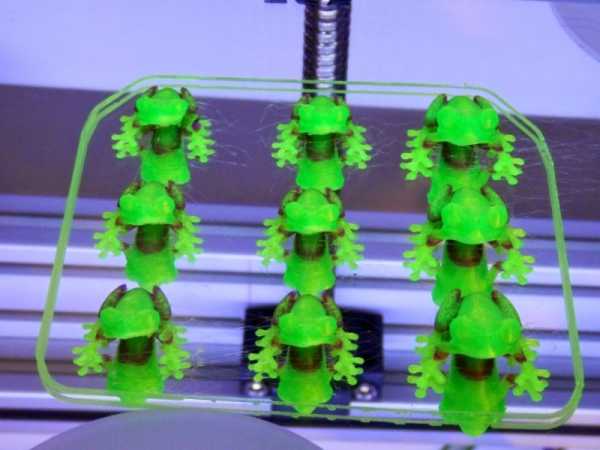

PLA пластик или полилактид является самым экологически чистым и подходящим расходным материалом для трёхмерной печати. Данный вид пластика представляет собой термопластичный полиэфир, который создаётся из биологических отходов (сахарная свекла или силос кукурузы). Его мономером является молочная кислота. Распечатанные объекты имеют отличный уровень скольжения и из такого пластика даже можно производить подшипники скольжения.

Чаще всего такой материал используется для изготовления детских игрушек потому, что PLA пластик обладает наименьшим уровнем токсичности. Единственным недостатком полиактида является недолговечность и постепенное разложение. Стоимость этого вида «расходника» составляет 2400 рублей, а это довольно дорого, если учесть недолговечность данного материала. Отметим, что если не трогать распечатанное изделие, то оно может простоять около 20 лет (если температура материала не будет превышать 50 С°). Однако если подвергать его постоянной эксплуатации, то вскоре объект потеряет свой первоначальный вид. Материал отлично подходит для большой и маленькой печати. Стоит заметить, что для повышения прочности изделия, полиактид можно смешать с ABS пластиком, тем более что они имеют одинаковую стоимость. Если вы захотите расплавить PLA пластик, то достаточно поместить модель в ультразвуковой резервуар с небольшим количеством каустической соды. Более простой способ расплавления – положить объект в воду, нагретую до температуры 80 С°.

Подробно про PLA-пластик можно прочитать в нашей энциклопедии 3D-печати.

PVA пластик

PVA пластик

Подробно про PVA-пластик можно прочитать в нашей энциклопедии 3D-печати.

Фотополимеры

Фотополимеры

Ещё одним популярным расходным материалом для современных принтеров являются фотополимеры. На самом деле у данного материла достаточно много разновидностей, однако все они имеют общую черту – фотополимеры меняют свою форму под воздействием солнечного света. Такой расходный материал применяется для печати на принтерах SLA и PJET. Подобные «расходники» могут быть жидкими или твёрдыми. Объекты, которые были распечатаны при помощи фотополимеров, обладают высокой прочностью, устойчивостью к солнечному свету и воде. Цену на фотополимеры обычно устанавливает производитель или продавец.

Подробно про фотополимеры можно прочитать в нашей энциклопедии 3D-печати.

Металлический порошок

Металлический порошок

Металлический порошок также часто используется в трёхмерной печати. Отметим, что порошок не обязательно должен состоять из металла. В качестве исходного материала можно применять золото, медь, алюминий или сплав. Даже пластик ABS не может сымитировать блеск настоящего металла. Данный вид расходного материала широко применяется в производстве драгоценностей. К тому же модели из металла обладают более высокой прочностью, чем другие виды расходных материалов для 3d принтеров. Стоимость порошка зависит от его ценности.

Нейлон

Нейлон очень похож на самый популярный расходный материал – ABS пластик. Однако он обладает лучшей сопротивляемостью высокой температуре печати и способен впитывать влагу. Недостатком нейлона является более высокий срок застывания и необходимость откачки воздуха из экструдера. Нейлон считается токсичным материалом. Данный вид расходного материала отлично подходит для печати шестерней, рычагов и даже запчастей для медицинских аппаратов. Стоит заметить, что сегодня большинство владельцев принтеров используют такой материал, как Nylon 618, который обладает гораздо меньшей токсичностью. Цена нейлона – 2400 рублей за килограмм.

Подробно про Нейлон можно прочитать в нашей энциклопедии 3D-печати.

Современные виды расходных материалов для 3d принтеров обладают необходимым запасом прочности. Конечно же, большинство счастливых обладателей 3d принтеров предпочитают использовать ABS или PLA пластик. Однако пластик не всегда может удовлетворить потребности владельца. На самом деле разновидностей «расходников» для 3d принтеров намного больше. Например, некоторые модели принтеров могут использовать шоколад или лёд. Всё зависит от фантазии владельца и типа принтера !

Подробную информацию по расходным материалам для принтеров FDM Вы можете получить в справочном разделе нашего портала. Ссылка.

Обзор подготовлен эксклюзивно для 3dtoday.ru

3dtoday.ru