ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности. Дефект поверхности металла выступающий в виде тонкой пленки

Дефекты поверхности

Поверхностные дефекты портят товарный вид открытых, механически не обрабатываемых поверхностей, а также снижают эксплуатационные свойства отливок.

Обычно возникают при протекании физико–химического взаимодействия на границе раздела «металл–форма». В результате может наблюдаться ухудшение поверхности отливок.

2.1. Пригар – специфический трудноудаляемый слой на поверхности отливки из сплавов с высокой температурой плавления при заливке в песчаные формы. Металл под действием капиллярных сил проникает в поры и захватывает отдельные песчинки формовочной смеси. Дополнительно может происходить химическое взаимодействие расплава с материалом формы с образованием химических соединений, трудноотделимых от поверхности отливки.

Различают три вида пригара: механический, химический и термический. Термический пригар сравнительно легко удаляется с поверхности отливок. Наиболее часто применяемые технологические методы уменьшения пригара на отливках:

• ограничения по температуре заливки;

• применение стержней для получения углублений с тонкими стенками в массивной стенке отливки, даже если эти углубления можно получить по модели;

• повышение теплоаккумулирующей способности тех частей формы, где наиболее вероятно образование пригара;

• ограничение длительности простоя собранной формы из-за гигроскопичности применяемых смесей или связующих материалов;

• применение противопригарных красок;

• правильный подбор крупности песка в зависимости от рода сплава и массы отливки.

2.2. Окисление – образование окисленного слоя металла при длительной высокотемпературной термической обработке на поверхности отливки. Этот дефект непосредственно с литьем не связан и появляется только на отливках подвергаемых термообработке, чаще на стальных отливках.

2.3. Газовая шероховатость – сферообразные мелкие углубления на поверхности отливки, образованные выделением газовых пузырьков на поверхности раздела «металл–форма».

2.4. Грубая поверхность – такая поверхность, когда ее шероховатость превышает допустимые нормы. Чаще всего образуется при формовке по-сырому с использованием крупнозернистого формовочного песка. Применение песков средних фракций, а также противопригарных покрытий формовка по-сухому являются надежным средством получения отливок без этого дефекта.

2.5. Поверхностное повреждение – различные дефекты в виде забоин, вмятин и т.п., образованные во время выбивки или при транспортировке отливок.

2.6. Спай – углубление на поверхности с закругленными краями. Спаи образуются не полностью слившимися потоками металла, например, при заливке холодным металлом или при предварительной заливке. Спаи, таким образом, образуются по тем же причинам, что и неслитины. Спаи могут поражать отливку на всю толщину стенки (а) или располагаться на поверхности (б) в зависимости от степени сваривания встречных потоков.

2.7. Плена – окисный слой на поверхности отливки. Дефект образуется при быстрой заливке сплавов, которых содержат элементы, обладающие большим родством с кислороду (Аl, Cr, Ti и др.), образуют оксиды хрома, алюминия, титана и являются основными составляющими плен. Если плена сосредоточена в теле отливки, то это – неметаллическое включение.

Основными методами борьбы с пленами являются:

• повышение температуры заливки сплава;

• максимально возможное сокращение продолжительности заливки литейных форм;

• преимущественный подвод металла к отливке сифонным способом;

• создание восстановительной атмосферы в форме;

• применение раскисления расплава перед заливкой в форму.

2.6. Складчатость – сморщенность поверхности (незначительные сглаженные возвышения и углубления). Основная причина - пониженная жидкотекучесть металла, тепловая деформация поверхностного слоя формы или затвердевающего металла.

Складчатость образуется чаще всего на верхней поверхности отливки при заливке форм, особенно при медленной заливке, что вызывает деформацию верхней полости формы. У разностенных отливок дефект может появиться на стенках, ребрах и в местах, где форма имеет повышенный теплоотвод.Применение высокотермостойких облицовочных формовочных смесей, повышение температуры заливки и скорости подъема уровня расплава в форме предупреждают образование указанного дефекта.

2.7. Ужимина – углубление с пологими краями, заполненное формовочной смесью и прикрытое слоем металла.

Ужимина образуется как из-за отслоения формовочной смеси, так и при отслоении теплоизоляционного покрытия (противопригарной краски). По внешнему виду эти ужимины не отличаются друг от друга. Они обычно образуются с верхней стороны плоских стенок отливок. Формирование ужимин происходит наиболее интенсивно при длительном тепловом воздействии. Чаще всего они образуются при формовке по-сырому, а также при применении смесей с повышенным содержанием глины и пылевидных фракций песка. Процесс образования ужимины связан с процессами расширения и сжатия формовочной смеси при нагреве. Нагруженная (уплотненная) смесь при начальном нагреве, связанном с заливкой сплава в форму, расширяется из-за расширения кварца, а при более сильном нагреве сжимается из-за усадки глины. Поэтому на поверхности формы, нагретой до более высоких температур, происходит усадка смеси, а в наиболее глубинных слоях происходит ее расширение. В результате этих процессов на поверхности формы образуется трещина, лепестки которой впоследствии отслаиваются так, что под них затекает жидкий металл.

Для уменьшения вероятности образования ужимин необходимо:

• уменьшить объемное расширение смеси, путем замены свежего песка на отработанную смесь;

• увеличить деформационную способность смеси за счет применения рассредоточенных по фракциям песков;

• увеличить пористость внутренних слоев смеси с помощью добавления в смесь древесных опилок или каменноугольной пыли;

• уменьшить разность температур на поверхности и внутри формы, которая достигается снижением температуры заливки, применением формовочных материалов с высокой теплопроводностью;

• увеличить давление, приложенное к поверхности формы;

• повыситъ прочность поверхностного слоя;

• снизить содержание глины за счет применения бентонитовых глин;

• применить тепловую сушку форм и стержней;

• ограничить продолжительность выдержки собранных форы;

• выполнить рифление на поверхности формы.

2.8. Нарост – выступ произвольной формы на поверхности отливки из-за наличия в форме участка, разрушенного в процессе изготовления формы или сборки.

2.9. Засор – внедрившиеся в поверхность металла комочки материала формы, нередко залитые металлом.

Засоры в отливках образуются в результате поломки стенок формы и при небрежном их исправлении; поломке при сборке формы; размыва литниковой системы или формы движущимся потоком металла; при образовании ужимин и т.д. Поражение отливки засорами, особенно в виде рассредоточенных включений усадочной пористости, часто выявляется при механической обработке отливки.

2.10. Залив – тонкие металлические приливы, возникшие при проникании металла в зазоры по разъему формы и знакам стержней.

2.11. Просечка – невысокие прожилки металла, возникающие при затекании расплава в трещины формы (чаще встречается при литье в оболочковые формы).

Особенность дефектов 2 группы в том, что все они легко выявляются при визуальном осмотре (кроме грубой поверхности, где нужно оценить шероховатость инструментальным методом).

Методы контроля качества поверхностей

Ø контактные;

Ø капиллярные;

Ø акустические;

Ø магнитная дефектоскопия;

Ø вихретоковая дефектоскопия;

Ø визуальное сравнение с эталоном;

Ø оптическое (светового сечения, интерференционные, растровые, по резкости элементов микрорельефа, голографические, рефлексометрические).

Похожие статьи:

poznayka.org

| Дефекты поверхности, обусловленные качеством слитка и литой заготовки | ||

| 1. Раскатанное (раскованное) загрязнение Ндп. Шлаковина Песочина Огнеупорное включение Краевое загрязнение D. Eingewaltzter Sand Und Eingewaltzte Schlacke E. Rolled slag patch, Sand mark F. Contamination lamine | Дефект поверхности, представляющий собой вытянутое в направлении деформации раскатанное (раскованное) поверхностное загрязнение слитка или литой заготовки шлаком, огнеупором, теплоизоляционной смесью |

|

| 2. Раскатанная (раскованная) корочка Ндп. Завороты Отслой Заливина D. Ausgewalzter Schlackeneisenschluss E. Shelf, Rolled crust F. Croute lamine | Дефект поверхности, представляющий собой частичное отслоение или разрыв металла, образовавшееся в результате раскатки (расковки) завернувшихся корочек, имевшихся на поверхности слитка или литой заготовки и представляющих собой окисленный металл, сопровождающийся скоплениями неметаллических включений сложного состава |

|

| 3. Волосовина Ндп. Волос Волосовидная трещина D. Haarriss, Schuppe Е. Hairline, Spill F. Fissure capillaire | Дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений |

|

| 4. Раскатанный (раскованный) пузырь Ндп. Волосная трещина Подкорковый пузырь Сотовый пузырь Нить Свищ Трещина от пузыря D. Eingewalzte Blase Е. Rolled blister F. Soufflure lamine | Дефект поверхности в виде прямолинейной продольной различной протяженности и глубины тонкой трещины, образовавшейся при раскатке (расковке) наружного или подповерхностного газового пузыря слитка или литой заготовки. Примечания: 1. Дефект часто располагается группами. Иногда встречаются единичные дефекты. 2. На микрошлифе полость дефекта имеет форму мешка, обычно заполнена окалиной и располагается перпендикулярно или под различными углами к поверхности заготовки. К дефекту прилегает обезуглероженная зона с четкими границами, насыщенная мелкими частицами оксидов. |

|

| 5. Пузырь-вздутие Ндп. Травильный пузырь D. Beizblase, Geschlossene Blasen (Beulen) | Дефект поверхности в виде локализованного вспучивания металла, образующегося на поверхности листа и ленты из-за повышенного местного загрязнения металла газами или неметаллическими включениями. Примечание. Образованию пузыря-вздутия способствует травление металла с насыщением его водородом или нагрев. |

|

| 6. Расслоение Ндп. Раздвоение Расслой Расщепление Следы усадочной рыхлости Торцевой вырыв Язык D. Dopplung Е. Delamination F. Exfoliation | Дефект поверхности в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге. Примечания: 1. Расслоение может сопровождаться вздутием поверхности листа. 2. Расслоение может быть обнаружено при резке металла. |

|

| 7. Слиточная рванина Ндп. Сотовая рвань Надрывы D. Brandriss Von Blocken, Queraufbruche E. Ingot hot tear F. Crique | Дефект поверхности в виде разрыва, образовавшегося в начале прокатки (ковки) по участкам слитка, пораженным дефектами. Примечание. Дефект обусловлен нарушением технологии выплавки и разливки металла |

|

| 8. Слиточная плена Ндп. Заливина Корка Отслоение D. Schale E. Sliver, Rolled scab F. Repliure de lingot | Дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка, обусловленных дефектами внутренней поверхности изложницы. Примечание. На микрошлифе нижняя поверхность слиточной плены и находящийся под ней металл загрязнены оксидами или нитридами или частицами утеплительной смеси и обычно обезуглерожены. |

|

| 9. Раскатанный пригар Ндп. Пригар Е. Rolled burn-on F. Sable incruste lamine |

| |

| 10. Раскатанная (раскованная) трещина Ндп. Горячая трещина Угловая трещина Кристаллизационная трещина D. Eingewalzter Riss Е. Rolled crack F. Fissure lamine | Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки. Примечание. На микрошлифе трещина располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь, извилистая, имеет разветвленный конец. Стенки дефекта покрыты окалиной, прилегающие к ним участки обезуглерожены и насыщены диффузионными оксидами. |

|

| 11. Гармошка Ндп. Крупный надрыв Усадка Усадка-вздутие Усадочная раковина Усадочная рыхлость D. Grober Anbruche Е. Pipe | Дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка. Примечания: 1. Между волнами гармошки могут возникать разрывы металла. 2. На микрошлифе в осевой зоне под гармошкой обнаруживается нарушение сплошности металла, частицы включений и зоны ликвации. |

|

| Дефекты поверхности, образовавшиеся в процессе деформации | ||

| 12. Деформационная рванина Ндп. Рвань Надрывы Пережог Перегрев D. Brandriss Е. Hot tears F. Crique | Дефект поверхности в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла. Примечания: 1. Причина пониженной пластичности обусловлена технологией выплавки металла или нарушением режимов нагрева или деформации. 2. На микрошлифе в зоне дефекта наблюдаются разветвленные разрывы металла. |

|

| 13. Рванина на кромках Ндп. Рваная кромка Зазубрина Зарезь кромки Надрывы по кромке D. Kantenriss Е. Cracked edge F. Crique sur les bords | Дефект поверхности листа и ленты в виде разрыва металла по кромкам листа и ленты, образовавшегося из-за нарушения технологии прокатки, а также при прокатке металла с пониженной пластичностью, обусловленной технологией выплавки. |

|

| 14. Затянутая кромка Ндп. Ужимина Затянутая риска Наплывы Рубец Складка Закат кромки Е. Folded edge F. Bord lamine | Дефект поверхности в виде раскатанной складки на кромке листа, напоминающей по форме зигзагообразную трещину, образующуюся при прокатке без кантовки или путем закатки наплывов, появляющихся при деформации слитков с непрогретой сердцевиной. Примечание. На поперечном микрошлифе около затянутой кромки наблюдается обезуглероживание металла и закат окалины. |

|

| 15. Прокатная плена Ндп. Корка Отслоение Чешуя D. Gewalzte Schale Е. Sliver, Rolling skin F. Repliure | Дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений. Примечание. На микрошлифе в зоне дефекта может наблюдаться окалина, металл обезуглерожен. |

|

| 16. Трещина напряжения Ндп. Продольная трещина Закалочная трещина Трещина деформации Трещина охлаждения Трещина от правки Холодная трещина Термическая трещина D. Spannungsriss Е. Stress crack F. Crique de tension | Дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением. Примечание. На микрошлифе трещина напряжения имеет разветвленный конец и проходит по границам зерен. Окисление и обезуглероживание в зоне дефекта происходит только при последующем нагреве. |

|

| 17. Скворечник Ндп. Дыра Свищ D. Loch E. Pigeon hole F. Cavite | Дефект поверхности в виде выходящей на поверхность полости со сглаженными и окисленными стенками, образовавшейся при ковке или прокатке в результате раскрытия внутренней трещины, которая возникла под действием напряжений при нагреве холодного металла |

|

| 18. Ус Ндп. Заусенец Выступ Плечи Лампас D. Walznat Е. Ridge F. Sailie | Дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка, образовавшийся вследствие неправильной подачи металла в калибр, переполнения калибров или неправильной настройки валков и привалковой арматуры. |

|

| 19. Подрез Ндп. Лыска D. Langseinschnitt F. Coupe de laminage | Дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра. |

|

| 20. Порез Ндп. Рызрыв Рубец | Дефект поверхности тонкого листа в виде частично закатанной складки, расположенной вдоль или под углом к направлению прокатки, образовавшейся из-за деформации различной степени по ширине листа и иногда сопровождаемой сквозным разрывом металла. |

|

| 21. Морщины Ндп. Складки Складчатость Сборки D. Faltelungen Е. Wrinkles F. Rides | Дефекты поверхности в виде группы чередующихся продольных углублений и выступов, располагающихся, в основном, по всей длине раската, преимущественно в зоне, соответствующей разъему валков, и образовавшихся при повышенных обжатиях боковых граней. Примечания: 1. На листах дефект располагается, в основном, на кромках из-за неравномерной деформации по высоте заготовки. 2. Дефект может иметь вид прикатанных складок. 3. На микрошлифе дефект имеет вид полости с закругленными концами, частично заполненной окалиной. В зоне дефекта иногда наблюдается местное увеличение обезуглероженного слоя. |

|

| 22. Закат D. Uberwalzung Е. Lap F. Repliure de laminage | Дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок. Примечания: 1. Дефект часто расположен с двух диаметрально противоположных сторон и может иметь зазубренный край. 2. На поперечном микрошлифе дефект располагается под острым углом к поверхности без разветвления, заполнен окалиной и сопровождается искажением структуры. Металл вокруг дефекта обезуглерожен. | |

| 23. Заков Ндп. Зажим D. Uberschmiedung Е. Forging fold F. Repliure de forgeage | Дефект поверхности, представляющий собой придавленный выступ, образовавшийся при ковке в результате неравномерного обжатия. Примечание. На микрошлифе конец закова заполнен окалиной и сопровождается искажением структуры. Металл в зоне дефекта обезуглерожен. |

|

| 24. Риска Ндп. Бороздка Канавка Полоска D. Riefe Е. Groove, Guide mark F. Rainure | Дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой. Примечание. Дефект не сопровождается изменением структуры и неметаллическими включениями. На последующих операциях края риски могут прикатываться. |

|

| 25. Сквозные разрывы Ндп. Дыра Прорыв D. Durchgangsbruche Е. Through tears F. Ruptures, Trouees | Дефект поверхности в виде сквозных несплошностей листа и ленты, образующихся при деформации полосы неравномерной толщины или с вкатанными инородными телами. Примечание. Причиной неравномерной толщины полосы может быть зачистка дефектов на глубину, превышающую допуск, наличие рыхлости и поперечная разнотолщинность. |

|

| 26. Надрывы Ндп. Надрывы местные Надрывы по окалине D. Anbruche Е. Surface tears F. Cassures, Dechirures | Дефект поверхности в виде поперечных несквозных разрывов на тонких листах, образующихся при прокатке в местах забоин, углублений от зачистки, раскатанных загрязнений и окалины. |

|

| 27. Продир Ндп. Задир Лыска Надир D. Schrammen Е. Guide scratch | Дефект поверхности в виде широких продольных углублений, образующихся от резкого трения проката о детали прокатного и подъемно-транспортного оборудования. |

|

| 28. Наколы-проколы Ндп. Уколы Углубления D. Durchstiche Е. Pricks F. Piqures | Дефекты поверхности в виде периодически повторяющихся точечных углублений или сквозных отверстий, образовавшихся от соприкосновения ленты с остроугольными наварами на роликах термических печей, травильных агрегатов и вспомогательного оборудования. |

|

| 29. Отпечатки Ндп. Бугорки Насечки Выступы Сетка разгара Наплывы Надавы от валков D. Eindruke Е. Indentations and roll marks F. Marques de cylinde de laminoir | Дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных ее участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте. Примечание. На катаном металле дефект периодически повторяется по длине раската. |

|

| 30. Раскатанные отпечатки Ндп. Матовые полоски Светлые площадки Светлые пятна Сдир D. Ausgewalzte Abdrucke E. Rolled indentations F. Marques laminees | Дефект поверхности в виде светлых пятен или матовых полосок, образующихся при холодной прокатке подката, имеющего отпечатки, а также раковины-вдавы, забоины, продиры или следы глубокой зачистки. Примечание. На микрошлифе наблюдается местное, в виде пленочек, отслоение металла. |

|

| 31. Сетка отпечатков Ндп. Сетка разгара Узоры D. Abdrucknetz E. Net shaped roll marks F. Reticule des marques | Дефект поверхности в виде периодически повторяющихся, имеющих форму сетки выступы, образующиеся от вдавливания прокатываемого листа или ленты в трещины изношенных валков. Примечание. Сетка отпечатков обычно встречается на одной стороне листа. |

|

| 32. Чешуйчатость Ндп. Рыбья чешуя D. Schuppenheit Е. Rippled surface F. Ecailles | Дефект поверхности, представляющий собой отслоения и разрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной пластичности металла периферийной зоны. Примечания: 1. Снижение пластичности может быть вызвано выделением по границам зерен легкоплавких составляющих или насыщением поверхности металла серой при нагреве его в среде сернистых газов. 2. На микрошлифе разрывы совпадают с границами зерен и сопровождаются оксидами и эвтектическими фазами. |

|

| 33. Перегрев поверхности Ндп. Крупнозернистость Апельсиновая корка D. Oberflachenuverhitzung Е. Surface overheating F. Surchauffe de la surface | Дефект в виде шероховатости поверхности с крупным зерном, рыхлой окалиной и сеткой трещин по границам крупных кристаллов, образующейся при превышении температуры и времени нагрева. | |

| 34. Вкатанная окалина Ндп. Вдавленная окалина Вмятая окалина Прокатная окалина D. Einwalzzunder, Zundereinwalzungen Е. Rolled-in scale F. Scories de laminoir | Дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации. |

|

| 35. Рябизна Ндп. Оспины Общая рябизна Вдавленная окалина Черновина Рябизна от выпавшей окалины Рябоватость D. Rauhigkeit, Rattermarke Е. Pitted surface F. Surface grelee | Дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины. |

|

| 36. Раковины от окалины Ндп. Вдавы от окалины Оспины Черновины D. Zundernarben Е. Pitting, Scale pits F. Scories de puit | Дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при вытравливании и выпадении вкатанной окалины. Примечание. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством. |

|

| 37. Вкатанные металлические частицы Ндп. Вдавлины Вкатанная стружка Включения Инородные включения D. Eingewalzte Metallteilchen F. Particules metalliques laminees | Дефект поверхности листа в виде приварившихся и частично закатанных кусочков металла. Примечание. К вкатанным металлическим частицам относятся: стружка, отслой от рваных кромок листа. |

|

| 38. Раковина-вдав Ндп. Механический вдав Вкат посторонних предметов F. Soufflure de surface | Дефект поверхности листа и ленты в виде одиночного углубления, образовавшегося при выпадении или вытравливании вкатанной инородной частицы. Примечание. Дефект повторяет форму вкатанного предмета. |

|

| 39. Отстающая окалина D. Abplatzter Zunder Е. Exfoliating scale F. Calamine detachante | Дефект поверхности в виде отдельных участков с отслоившейся или рыхлой окалиной, образующихся при нарушении технологии нагрева перед прокаткой или при дальнейшей термической обработке. Примечание. Отстающая окалина является дефектом листа, на котором тонкий слой окалины является защитным покрытием. |

|

| 40. Вкатанные инородные частицы Ндп. Инородные частицы D. Eingewalzte Fremdeinschlusse Е. Rolled-in foreign particles F. Particules par laminage | Остатки подметочной бумаги, кусочки дерева или гуммировки роликов на поверхности холоднокатаного листа или ленты. | |

| 41. Заплески Ндп. Расплавы Шлаковые пленки D. Anschwemmung des Metalls | Дефект поверхности в виде полосок от натеков оплавленного металла, образующихся при нарушении технологии огневой зачистки дефектов. Примечание. В местах заплесков наблюдаются углубления и изменение микроструктуры основного металла. |

|

| 42. Следы абразивной зачистки Ндп. Бороздки Выточки Лунки Риски от зачистки Следы насечек Штриховатость D. Schleifstellen Е. Grinding traces F. Marques de degrossisage abrasif | Дефект поверхности ленты в виде участков с повышенной шероховатостью, образовавшихся после зачистки полосы абразивным инструментом с грубым зерном. |

|

| 43. Серые пятна Ндп. Светлые пятна Сероватость D. Graue Flecken Е. Gray spots F. Taches grises | Дефект поверхности ленты в виде светло- или темно-серых пятен, расположенных в строчку или группами, образующихся от раската вкатанной окалины или незначительных углублений. |

|

| 44. Пятнистое науглероживание Ндп. Сажа Черные пятна Темные пятна D. Fleckenaufkohlung Е. Spot carburization F. Taches de carburisation | Дефект поверхности в виде черных пятен или полос, выявившихся после травления, образовавшихся при длительном нагреве стальных изделий в науглероживающей среде. Примечание. На катаных изделиях темные пятна науглероживания могут быть от слитков, разлитых под графитосодержащими смесями. |

|

| 45. Пятна загрязнения Ндп. Зажиривание Myары Нагар смазки Пригар мазута Пригар масла Пригар эмульсии Разводы Подтеки | ||

markmet.ru

ПЛЕНА - это... Что такое ПЛЕНА?

плена — плена, плены, плены, плен, плене, пленам, плену, плены, пленой, пленою, пленами, плене, пленах (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

ПЛЕНА — ПЛЕНА, плены, жен. 1. То же, что пленка в 1 знач. (устар.). 2. Блестка, наслоение в металле или камне (обл., спец.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ПЛЕНА — ПЛЕНА, пленица, пленка и пр. см. плева. Толковый словарь Даля. В.И. Даль. 1863 1866 … Толковый словарь Даля

плена́ — плена, ы (плёнка) … Русское словесное ударение

Плена — ж. 1. то же, что плёнка I 1. 2. Дефект поверхности металла или металлического изделия, выступающий в виде тонкой пленки [пленка I 2.] или трещины. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

плена — сущ., кол во синонимов: 4 • дефект (71) • пленка (59) • сорочка (9) • … Словарь синонимов

плена — Ндп. заплеск заворот Дефект в виде самостоятельного металлического или окисного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке. [ГОСТ 19200 80] Недопустимые, нерекомендуемые заворотзаплеск Тематики отливки из… … Справочник технического переводчика

плена — 3.4 плена: Дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной. Источник: ГОСТ Р 52597 2006: Прутки латунные для обработки резанием на автоматах. Технические условия … Словарь-справочник терминов нормативно-технической документации

плена — I плена I щель; трещина в металле, камне , укр. плiнка трещина (по Мi. ЕW 250), блр. пленка, болг. плена трещина, щель (Младенов 428), словен. plẹna зазубрина, трещина , plẹ̀n, род. п. plẹna зазубрина на лезвии ножа , чеш. рlеň, ně ж.,… … Этимологический словарь русского языка Макса Фасмера

Плена — Seam Плена. (1) Напуск на металлической поверхности, который имеет внешний вид трещины. (2) Дефект поверхности отливки, похожий на неслитину, но меньший, чем она. (3) Выступ на поверхности отливки, вызванный трещиной на поверхности стенки… … Словарь металлургических терминов

metallurgy_dictionary.academic.ru

Дефекты металла. Классификация и виды дефектов строения металла

О чем эта статья

Новый уровень развития технического процесса требует внедрения новых материалов и технологий, обладающих сочетанием необходимых параметров. Основной исходный материал, который используется сегодня, это сталь. Концепции материаловедения и металловедения, позволили развить знания о металле и его строении, а также в разы повысить его физико-механические свойства.

На сегодняшний день известно более трех тысяч марок сталей, качество которых определяется различными методами. Наиболее важнейшей операцией по контролю качества является выявление дефектов металла. Детектирование и выявление дефектов происходит с помощью прибора, который носит название дефектоскоп. Наиболее совершенным приборов этого типа является ультразвуковой дефектоскоп, работающий по принципу неразрушающего контроля.

В зависимости от глубины и размеров дефектов выделяют следующие уровни исследования:

- Исследование кристаллической структуры материала

- Субмикроскопическое исследование

- Микроанализ

- Макроанализ

Исследование кристаллической структуры материала

Дефекты кристаллического строения металлов представляют собой отклонения структуры от структуры идеального кристалла (бездефектного кристалла). В зависимости от формы и размеров выделяют следующие типы дефектов кристаллической структуры:

- Дислокации — отсутствие полуплоскости кристаллической решетки.

- Вакансии — наличие пустот в узлах кристаллической решетки.

- Атомы внедрения — наличие в решетке дополнительных атомов, располагающихся между узлами.

- Атомы замещения — в узлах кристаллической решетки располагаются атомы другого элемента.

Субмикроскопическое исследование

Субмикроскопическое исследование проводится с целью выявления дефектов на границах кристаллов или зерен. Данный дефект представляет собой тонкие прослойки между блоками кристаллов, образованных из-за неравномерности кристаллизации или недостатка питания зародышей жидким раствором. Также причиной образования данного дефекта может стать выделение на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Известно, что фосфор и многие тугоплавкие металлы не образуют соединений с железом в сталях, поэтому выделяются на границах зерен. К субмикроскопическим дефектам относят сколы в стали 38Х2МЮА, легирование стали алюминием приводит к выделению по границам зерен локальных плоскостей, которые скалываются при дальнейшей прокатке.

Микроанализ

Микроанализ — выявление дефектов с использованием микроскопов при увеличении более 100 крат. Это основной метод исследования на выявление дефектов литейного происхождения. С помощью микроанализа определяют бал зерна, наличие и количество неметаллических включений, меди, серы и фосфора, структуры металла. В зависимости от содержания в стали углерода и легирующих элементов при кристаллизации возможно выделение различных твердых фаз, обладающих различными значениями прочности, твердости и пластичности. При разных температурных режимах охлаждения могут образовываться фазы аустенита, мартенсита или ледобурита в коррозиестойких марках стали.

Не менее важной характеристикой качества металла является балл зерна, с его уменьшением металл приобретает пластичность и понижает прочность, однако при легировании карбидообразователями или тугоплавкими материалами возможно упрочнение стали без потери пластичности.

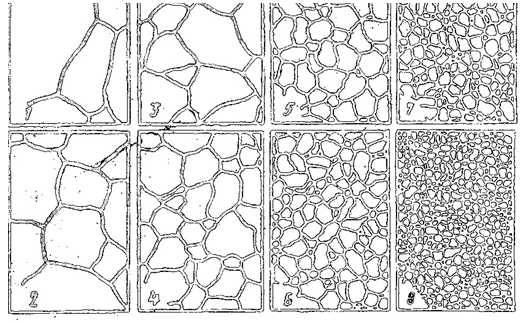

Рис. Схематическое изображение структуры металла в зависимости от увеличения балла зерна.

Рис. Схематическое изображение структуры металла в зависимости от увеличения балла зерна.

Важнейшим исследованием микроанализа является выявление процентного содержания вредных примесей и неметаллических включений. В большинстве случаев вредной примесью являются сера и фосфор, придающих стали красноломкость и хладноломкость соответственно. Для использования металла по назначению, содержание серы и фосфора должны соответствовать регламентированным диапазонам. Контроль неметаллических включений (НМВ) позволяет определить содержание в стали оксидов, сульфидов, нитридов и других соединений, которые могут оказывать как положительное, так и отрицательное воздействие.

Макроанализ

Макроанализ — визуальный анализ качества поверхности или образцов при увеличении до 30 крат. Данный метод используется для выявления крупных дефектов поверхности или глубинных слоев металла. На каждом производственном этапе от выплавки и до хранения могут образовываться макроскопические дефекты. В большинстве случаев наличие макроскопических дефектов приводит к забраковке металла или возврату его на доработку.

Происхождение дефектов

На самом деле в любом металле есть дефекты. Невозможно создать абсолютно бездефектный образец. Однако после некоторых процессов количество и величина дефектов может существенно увеличиваться, вплоть до прихождения материала в негодность.

Можно выделить процессы при которых часто возникают дефекты:

- Дефекты возникающие при деформации твердого тела. Процесс образования дефектов при деформации небольшой величины идет не интенсивно. После снятия напряжения вызывающего эту деформацию, тело может принять первоначальную форму. Однако, если уровень деформации превысить пороговое значение, то количество дефектов начнет расти очень быстро, что приведет к необратимому процессу пластической деформации материала. Вызвана пластическая деформация именно плотностью и величиной образовавшихся дефектов, которые не дадут образцу принять первоначальную форму.

- Дефекты обработки поверхности. В процессе снятия стружки или шлифовки материала всегда возникают микротрещины на поверхности объекта.

- Дефекты литейного происхождения. Дефектов этого типа существует очень много, приведем парочку примеров. Когда расплавленный сплав заливают в формы и он начинает остывать то из-за неравномерности остывания некоторые части слитка застывают раньше, а другие позже, это создает сдвиги слоев между собой. Кроме того, в сплав могут попасть мелкие пузыри воздуха отчего образуются поры.

- Дефекты прокатного производства. Дефекты прокатного производства образуются при нарушении технологии прокатки и предварительного нагрева заготовки. Неправильный коэффициент обжатия или недостаточный нагрев заготовки перед прокаткой может привести к появлению на поверхности стали – усов, волосовин, флокенов, трещин, сколов, смятых концов и других дефектов.

- Дефекты термообработки. Дефекты термообработки – образуются при неправильном выборе термического режима или его несоблюдении. Наиболее часто на этапе термообработки образуются следующие дефекты – перегрев (можно исправить повторным нагревом), пережог, термическое трещинообразование и другие. Дефекты, возникающие при хранении, транспортировке и складировании.

- Дефекты хранения. В ходе перевозки или хранения металл может быть деформирован – погнут, замят. Также при длительном лежании металла происходит его старение, в результате чего он теряет прочностные и пластические свойства.

- и др.

Приборы детектирующие дефекты

Существует класс приборов называемых дефектоскопы. Дефектоскопы способны обнаружить как дефекты на поверхности объектов, так и неравномерность структуры внутри материала, что делает их удобным инструментом нахождения бракованных изделий и потенциально слабых мест. На нашем сайте есть статья посвященная двум основным типам дефектоскопов ультразвуковой и вихретоковый дефектоскопы. В качестве примеров можно привести следюущие приборы, которые можно заказать через наш каталог: ИТИ-2 — индуктивный дефектоскоп, MFD800C — ультразвуковой дефектоскопы, МВН-3М — вихретоковый дефектоскоп.

Опубликована 26-04-12.

Если вам понравилась статья нажмите на одну из кнопок нижеwww.devicesearch.ru.com

1.

1. Дефекты поверхности, обусловленные качеством слитка и литой заготовки.

Раскатанное (раскованное) загрязнение – дефект поверхности, представляющий собой вытянутое в направлении деформации раскатанное поверхностное загрязнение слитка или литой заготовки шлаком, огнеупором, теплоизоляционной смесью.

Раскатанная (раскованная) корочка – дефект поверхности, представляющий собой частичное отслоение или разрыв металла, образовавшееся в результате раскатки (расковки) завернувшихся корочек, имевшихся на поверхности слитка или литой заготовки и представляющих собой окисленный металл, сопровождающийся скоплениями неметалличеких включений сложного состава.

Волосовина – дефект поверхности в виде нитевидных несплошностей в металле, образо- вавшихся при деформации имеющихся в нем неметаллических включений.

Раскатанный (раскованный) пузырь – дефект поверхности в виде прямолинейной продольной различной протяженности и глубины тонкой трещины, образовавшейся при раскатке (расковке) наружного или подповерхностного газового пузыря слитка или литой заготовки. Примечания: 1. Дефект часто располагается группами. Иногда встречаются единичные дефекты. 2. На микрошлифе полость дефекта имеет форму мешка, обычно заполнена окалиной и располагается перпендикулярно или под различными углами к поверхности заготов-ки. К дефекту прилегает обезуглероженная зона с четкими границами, насыщенная мелкими частицами оксидов.

Пузырь-вздутие – дефект поверхности в виде локализованного вспучивания металла, образующегося на поверхности листа или ленты из-за повышенного местного загрязнения металла газами или неметаллическими включениями. Примечание. Образованию пузыря-вздутия способствует травление металла с насыщением его водородом или нагрев.

Расслоение – дефект поверхности в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге. Примечания: 1. Расслоение может сопровождаться вздутием поверхности листа. 2. Расслоение может быть обнаружено при резке металла.

Слиточная рванина – дефект поверхности в виде разрыва, образовавшегося в начале прокатки (ковки) по участкам слитка, пораженного дефектами. Примечание. Дефект обусловлен нарушением технологии выплавки и разливки металла.

Слиточная плена – дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка, обусловленных дефектами внутренней поверхности изложницы. Примечание. На микрошлифе нижняя поверхность слиточной плены и находящийся под ней металл загрязнены оксидами и нитридами или частицами утеплительной смеси и обычно обезуглерожены.

Раскатанный пригар – дефект поверхности в виде темного пятна неправильной формы, образовавшегося от раската куска металла, приварившегося слитку из-за нарушения технологии разливки или из-за неисправности изложницы. Примечание. При выгорании или выпадении раскатанного пригара на поверхности листа остаются углубления с разрывами по краям.

Раскатанная (раскованная) трещина – Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки. Примечание. На микрошлифе трещина располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь, извилистая, имеет разветвленный конец. Стенки дефекта покрыты окалиной, прилегающие к ним участки обезуглерожены и насыщены диффузионными окислами.

Гармошка – дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка. Примечания: 1. Между волнами гармошки могут возникать разрывы металла. 2. На микрошлифе в осевой зоне дефекта наблюдаются разветвленные разрывы металла.

2.Дефекты поверхности, образовавшиеся в процессе деформации.

Деформационная рванина – дефект поверхности в виде раскрытого разрыва, расположенного поперек или под острым углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла. Примечания: 1. Причина пониженной пластичности обусловлена технологией выплавки металла или нарушением режимов нагрева или деформации. 2.На микрошлифе в зоне дефекта наблюдаются разветвленные разрывы металла.

Рванина на кромках – дефект поверхности листа и ленты в виде разрыва металла по кромкам листа и ленты, образовавшегося из-за нарушения технологии прокатки, а также при прокатке металла с пониженной пластичностью, обусловленной технологией выплавки.

Затянутая кромка – дефект поверхности в виде раскатанной складки на кромке листа, напоминающей по форме зигзагообразную трещину, образовавшуюся при прокатке без кантовки или путем закатки наплывов, появляющихся при деформации слитков с непро- гретой сердцевиной. Примечание. На поперечном микрошлифе около затянутой кромки наблюдается обезуглероживание металла и закат окалины.

Прокатная плена – дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшее-ся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефек-тов или сильной выработки валков, а также грубых механических повреждений. Примечание. На микрошлифе в зоне дефекта может наблюдаться окалина, металл обезуглерожен.

Трещина напряжения – дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением. Примечание. На микрошлифе трещина напряжения имеет разветвленный конец и проходит по границам зерен. Окисление и обезуглероживание в зоне дефекта происходит только при последующем нагреве.

Скворечник – дефект поверхности в виде выходящей на поверхность полости со сглаженными и окисленными стенками, образовавшейся при ковке или прокатке в результате раскрытия внутренней трещины, которая возникла под действием напряжений при нагреве холодного металла.

Ус – дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка, образовавшийся вследствие неправиль-ной подачи металла в калибр, переполнения калибров или неправильной настройки валков и привалковой арматуры.

Подрез – дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра.

Порез – дефект поверхности тонкого листа в виде частично закатанной складки, располо-женной вдоль или под углом к направлению прокатки, образовавшейся из-за деформации различной степени по ширине листа и иногда сопровождаемой сквозным разрывом металла.

Морщины – дефекты поверхности в виде группы чередующихся продольных углублений и выступов, располагающихся, в основном, по всей длине раската, преимущественно в зоне, соответствующей разъёму валков, и образовавшихся при повышенных обжатиях боковых граней. Примечания: 1. На листах дефект располагается, в основном, на кромках из-за неравномерной деформации по высоте заготовки. 2. Дефект может иметь вид прикатанных складок. 3. На микрошлифе дефект имеет вид полости с закругленными краями, частично заполненной окалиной. В зоне дефекта иногда наблюдается местное увеличение обезуглероженного слоя.

Закат – дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубо-ких рисок. Примечания: 1. Дефект часто расположен с двух диаметрально противоположных сторон и может иметь зазубренный край. 2. На поперечном микрошлифе дефект располагается под острым углом к поверхности без разветвления, заполнен окалиной и сопровождается искажением структуры. Металл вокруг дефекта обезуглерожен.

Заков – дефект поверхности, представляющий собой придавленный выступ, образовав-шийся при ковке в результате неравномерного обжатия. Примечание. На микрошлифе конец закова заполнен окалиной и сопровождается искажением структуры. Металл в зоне закова обезуглерожен.

Риска – дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой. Примечание. Дефект не сопровождается изменением структуры и неметаллическими включениями. На последующих операциях края риски могут прикатываться.

Сквозные разрывы – дефект поверхности в виде сквозных несплошностей листа и ленты, образующихся при деформации полосы неравномерной толщины или с вкатанными инородными телами. Примечание. Причиной неравномерной толщины полосы может быть зачистка дефекта на глубину, превышающую допуск, наличие рыхлости и поперечная разнотолщинность.

Надрывы – дефект поверхности в виде поперечных несквозных разрывов на тонких листах, образующихся при прокатке в местах забоин, углублений от зачистки, раскатанных загрязнений и окалины.

Продир – дефект поверхности в виде широких продольных углублений, образующихся от резкого трения проката о детали прокатного и подъемно-транспортного оборудования.

Наколы-проколы – дефект поверхности в виде периодически повторяющихся точечных углублений или сквозных отверстий, образовавшихся от соприкосновения ленты с остро- угольными наварами на роликах термических печей, травильных агрегатов и вспомога-тельного оборудования.

Отпечатки – дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных её участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте. Примечание. На катаном металле дефект периодически повторяется по длине раската.

Раскатанные отпечатки – дефект поверхности в виде светлых пятен или матовых полосок, образующихся при холодной прокатке подката, имеющего отпечатки, а также раковины-вдавы, забоины, продиры или следы глубокой зачистки. Примечание. На микрошлифе наблюдается местное, в виде пленочек, отслоение металла.

Сетка отпечатков – дефект поверхности в виде периодически повторяющихся, имеющих форму сетки выступы, образующиеся от вдавливания прокатываемого листа или ленты в трещины изношенных валков. Примечание. Сетка отпечатков обычно встречается на одной стороне листа.

Чешуйчатость – дефект поверхности, представляющий собой отслоения и разрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной пластичности металла периферийной зоны. Примечания: 1. Снижение пластичности может быть вызвано выделением по границам зерен легкоплавких составляющих или насыщением поверхности металла серой при нагреве его в среде сернистых газов. 2. На микрошлифе разрывы совпадают с границами зерен и сопровождаются оксидами и эвтектическими фазами.

Перегрев поверхности – дефект в виде шероховатости поверхности с крупным зерном, рыхлой окалиной и сеткой трещин по границам крупных кристаллов, образующейся при превышении температуры и времени нагрева.

Вкатанная окалина – дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации.

Рябизна – дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины.

Раковины от окалины – дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при вытравливании и выпадении Вкатанной окалины. Примечание. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством.

Вкатанные металлические частицы – дефект поверхности листа в виде приварившихся и частично закатанных кусочков металла. Примечание. К вкатанным металлическим частицам относятся: стружка, отслой от рваных кромок листа.

Раковина-вдав – дефект поверхности листа и ленты в виде одиночного углубления, обра- зовавшегося при выпадении или вытравливании вкатанной инородной частицы. Примечание. Дефект повторяет форму вкатанного предмета.

Отстающая окалина – дефект поверхности в виде отдельных участков с отслоившейся или рыхлой окалиной, образующихся при нарушении технологии нагрева перед прокаткой или при дальнейшей термической обработке. Примечание. Отстающая окалина является дефектом листа, на котором тонкий слой окалины является защитным покрытием.

Вкатанные инородные частицы – остатки подмоточной бумаги, кусочки дерева или гуммировка роликов на поверхности холоднокатаного листа или ленты.

Заплески – дефект поверхности в виде полосок от натеков оплавленного металла, обра- зующихся при нарушении технологии огневой зачистки дефектов. Примечание. В местах заплесков наблюдаются углубления и изменение микроструктуры основного металла.

Следы абразивной зачистки – дефект поверхности ленты в виде участков повышенной шероховатостью, образующихся после зачистки полосы абразивным инструментом с грубым зерном. Серые пятна – дефект поверхности ленты в виде светло- или темно-серых пятен, расположенных в строчку или группами, образующихся от раскатки вкатанной окалины или незначительных углублений.

Пятнистое науглероживание – дефект поверхности в виде черных пятен или полос, выявившихся после травления, образовавшихся при длительном нагреве стальных изделий в науглероживающей среде. Примечание. На катаных изделиях темные пятна науглероживания могут быть от слтков, разлитых под графитосодержащими смесями.

Пятна загрязнения – дефект поверхности в виде пятен, полос, натеков, разводов, образующихся вследствие прилипания жидкости к изделию и дальнейшего неравномер-ного окисления при нагреве и травлении металла. Примечание. К жидкостям, способствующим появлению пятен загрязнения, относятся мазут, технологическая смазка, загрязненное масло и эмульсия.

Пятна слипания сварки – дефект поверхности в виде темно-серых участков налипания или отрыва металла, образовавшихся при разматывании слипшихся или сварившихся участков полос рулона, горячекатаных или отожженных холоднокатаных листов в пакетах. Примечание. На участках пятен слипания сварки изменения микроструктуры не наблю-дается.

Заусенец – дефект поверхности, представляющий собой острый, в виде гребня, выступ, образовавшийся при резке металла.

Зазубрины – дефект поверхности в виде выступов и углублений на кромках листа и ленты, образовавшихся при нарушении технологии резки или неисправности оборудования.

Торцевая трещина – дефект поверхности в виде разрывов на торцах и (или) на боковых кромках листа и других видов проката, образовавшихся при резке металла тупым или плохо настроенным инструментом, а также в интервале температур синеломкости.

Полосы-линии скольжения – дефекты поверхности в виде темных полосок и разветвленных линий на поверхности холоднокатаного листа и ленты, образовавшихся вследствие местных напряжений, превышающих предел текучести металла, вызванных нарушением технологии обработки давлением. Примечание. Линии скольжения обычно расположены под углом 45 градусов к направлению прокатки и дрессировки.

Полосы нагартовки – дефект поверхности в виде параллельных светлых полос, расположенных поперек направления прокатки, образовавшихся при повышенной неравномерной деформации, обусловленной автоколебаниями валков.

Перегибы – дефект поверхности листов и лент в виде шероховатых светлых поперечных полос, образовашихся в результате резких перегибов при сматывании или разматывании рулонов или при изменении формы прогиба пакета листов при подъемно-транспортных операциях. Примечание. Дефект образуется при неправильной настройке S-образных натяжных устройств, петлевания полос при травлении, из-за наличия серповидности, коробоватости, а также от внутренних напряжений, возникающих в металле при структурных превращениях.

Цвета побежалости – дефект поверхности в виде пятнистой, от желтого до синевато-серого цвета окисной пленки, образовавшейся на поверхности металла при нарушениях технологии охлаждения после прокатки или при термической обработке, а также при травлении и зачистке дефектов абразивным инструментом.

3. Дефекты поверхности, образовавшиеся при отделочных операциях.

Травильные трещины – дефект поверхности, представляющий собой разрывы, образовавшиеся при травлении металла, имевшего напряжения от структурных превращений или деформации. Недотрав – дефект поверхности в виде пятен или полос, образовавшихся при неполном или неравномерном травлении окалины.

Перетрав – дефект поверхности в виде язв, образовавшихся вследствие длительного травления на отдельных участках или по всей поверхности металла.

Налет шлама – дефект в виде осадка, образовавшегося на поверхности металла при нарушении технологии травления, чистки и промывки изделия. Примечание. Шлам состоит из солей оксидов металлов, спечённого талька, а также полимеризованного масла и т.д.

Остатки окалины – дефект поверхности, представляющий собой отдельные участки поверхности, покрытые окалиной, остающиеся после мех. обработки.

Пятна ржавчины – дефект поверхности в виде пятен или полос с рыхлой структурой окисной пленки, образовавшихся в результате попадания влаги и недостаточной промывки металла от травильных растворов.

Оттенки травления – дефект поверхности в виде чередующихся темных и светлых, матовых и блестящих участков на поверхности, образовавшихся из-за неравномерного травления высоколегированного или неравномерно наклепанного металла. Примечание. На поверхности металла окисление или растрав отсутствуют.

Шлифовочные трещины – дефект поверхности в виде сетки паутинообразных или отдельных произвольно направленных поверхностных разрывов, образовавшихся при шлифовании и абразивной зачистке металла, обладающего высокой твердостью, хрупкостью и малой теплопроводностью. Примечание. На микрошлифе в зоне дефекта трещины обычно располагаются по границам зёрен.

Вмятины – дефект поверхности в виде произвольно расположенных углублений различной формы, образовавшихся вследствие повреждения и ударов поверхности при транспортировке, правке, складировании и других операциях.

Царапина – дефект поверхности, представляющий собой углубление неправильно формы и произвольного направления, образующегося в результате механических повреждений, в том числе, при складировании и транспортировании металла.

Матовая поверхность – дефект поверхности, характеризующийся отсутствием глянца на поверхности холоднокатаных и полированных листов и лент, образующийся при нарушении условий нагрева в печах с защитной атмосферой при полировании мягкого металла, загрязненного твердыми частицами включений и неравномерной выработки поверхности валков.

tsucer.narod.ru

Дефекты, получаемые при пластической деформации металла

Пластическая деформация– сложный процесс, в результате которого наряду с изменением формы и строения исходного материала, изменяются его физико-механические свойства. К физическим свойствам относятся плотность, теплоёмкость, температура плавления, термическое расширение, магнитные характеристики, тепло- и электропроводность. Они определяют поведение материалов в тепловых, гравитационных, электромагнитных и радиационных полях. Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под воздействием различного рода нагрузок. Деформацией называется придание материалу требуемой формы и размеров под действием напряжений без нарушения его сплошности. Деформация, при сравнительно небольших напряжениях и сохраняющаяся после – называется остаточной или пластической. При увеличении напряжений деформация может заканчиваться разрушением. Так же в процессе обработки металла могут образовываться дефекты.

Включения на поверхности заготовок и полуфабрикатов - дефект поверхности в виде включений инородного металлического или неметаллического тела (частицы) различной величины и формы. Надрыв - дефект поверхности в виде местных несквозных разрывов, расположенных поперек или под углом к направлению прокатки, прессования или волочения, образовавшихся вследствие раскрытия внутренних несплошностей металла и (или) нарушения режимов термообработки и деформации.

Сквозной разрыв - дефект поверхности в виде сквозных несплошностей листа, полосы, ленты, фольги, образовавшихся вследствие деформации плоской заготовки неравномерной толщины или с вкатанными инородными телами.

Накол - дефект поверхности в виде несквозных единичных или групповых точечных углуб-лений, образовавшихся вследствие использования загрязненных смазочно-охлаждающих жидкостей, загрязнения заготовки мелкими металлическими и инородными включениями, а также из-за наличия выступов и налипших частиц на поверхности валков.

Вмятина - дефект поверхности в виде отдельных единичных углублений различной величины и формы с пологими краями, образовавшихся вследствие повреждений поверхности при изготовлении, транспортировке, складировании.

Забоина - дефект поверхности в виде произвольно расположенного углубления неправильной формы, обычно с острыми краями, образовавшегося от удара.

Отпечаток - дефект поверхности полуфабриката в виде периодически повторяющихся углублений и (или) выступов, расположенных по всей поверхности или на отдельных ее участках, образовавшихся от выступов и (или) углублений на прокатных и правильных валках.

Задир - дефект поверхности в виде широкого продольного углубления с неровным дном и краями, образовавшегося вследствие резкого трения отдельных участков полуфабриката о детали прокатного (прессового) и отделочного оборудования.

Риска - дефект поверхности полуфабриката в виде продольного узкого углубления с закругленным или плоским дном, образовавшегося в результате царапания поверхности металла выступами на поверхности прокатного и отделочного оборудования.

Царапина - дефект поверхности в виде углубления неправильной формы и произвольного направления, образовавшегося в результате механических повреждений, в том числе при складировании и транспортировке.

Потертость - дефект поверхности в виде местного нарушения блеска или скоплений мелких различного направления царапин, образовавшихся при трении витков лент, а также листов, полос, труб, прутков и проволоки.

Налип - дефект поверхности в виде налипшего на поверхность полуфабриката слоя или вкраплений частиц металла с инструмента.

Закат - дефект поверхности, образовавшийся в результате вдавливания в полуфабрикат частиц обрабатываемого металла, а также заусенцев, выступов, морщин, образовавшихся при резке, зачистке и фрезеровании.

Пережог - дефект в виде темных пятен, оплавленных или окисленных участков поверхности, образовавшихся при превышении температуры и продолжительности нагрева металла.

Расслоение - дефект в виде отделения слоя (слоев) металла на торцах и (или) кромках полуфабриката, образовавшегося в результате наличия внутренних дефектов в металле (рыхлости, включений, внутренних разрывов, пережога).

Плена - дефект в виде расслоения, чаще всего языкообразной формы, вытянутого в направлении прокатки, прессования или волочения и соединенного с основным металлом одной стороной, образовавшегося вследствие наличия надрывов, трещин, пузырей, а также пережога или оплавления металла в процессе нагрева.

Чешуйчатость - дефект поверхности, представляющий собой расслоения и разрывы в виде чешуи или сетки, образовавшиеся при пластической деформации вследствие пережога или пониженной пластичности металла периферийной зоны.

Рябизна - дефект поверхности в виде скопления (скоплений) углублений, образовавшихся при прокате или плавке.

Смятая поверхность - дефект поверхности в виде складок, изгибов, волн, не вызывающих разрывов металла.

Излом - дефект поверхности, представляющий собой след резкого перегиба в виде полосы, расположенный поперек или под углом к направлению прокатки и образовавшийся в результате резкого перегиба при сматывании или разматывании рулонов, а также при перекладке тонких листов.

Недотрав - дефект поверхности в виде пятен или полос, образовавшихся при неравномерном травлении поверхности.

Перетрав - дефект, представляющий собой местное или общее разъедание поверхности металла в виде точечных или контурных углублений, образовавшихся в результате нарушения режима травления.

Пятна загрязнения - дефект поверхности в виде полос, натеков, разводов, образовавшихся вследствие прилипания технологической эмульсии, загрязненного масла или мазута к поверхности полуфабриката и заготовки.

Коррозионные пятна - дефект поверхности в виде различно окрашенных светлых и темных, как правило, шероховатых участков поверхности, образовавшихся вследствие коррозии.

Цвета побежалости - дефект поверхности, представляющий собой окисленные участки в виде пятен и полос различной окраски и формы, имеющие гладкую поверхность и образовавшиеся вследствие нарушения режимов термообработки и травления.

Кольцеватость - дефект поверхности круглых полуфабрикатов в виде периодически повторяющихся выступов и углублений кольцеобразной формы, образовавшихся в процессе пластической деформации или плавки.

Следы плавки - дефект поверхности в виде периодически повторяющихся светлых и темных продольных, поперечных или спиралеобразных полос, образовавшихся в процессе плавки.

Омеднение - дефект в виде покраснений на отдельных участках поверхности, возникающих в результате контактного выделения меди вследствие нарушения режимов термообработки и травления.

Серповидность (кривизна) полос и лент - наибольшее отклонение полосы или ленты от поверочной линейки. Серпровидность измеряется в миллиметрах на 1 м длины полуфабриката. Овальность - отклонение формы поперечного сечения трубы, прутка или проволюки от формы круга. Если с - максимальный диаметр сечения, d - минимальный диаметр сечения, т - средний диаметр сечения, то c-d/m*100 - отклонение от формы круга, %

Разностенность - отклонение толщины стенки по длине трубы от номинальной толщины или розница в толщине полуфабриката по его длине и ширине.

Разнотолщинность - отклонение толщины листа (полосы, ленты) по длине и ширине от номинальной величины или разница толщины стенки по длине трубы.

Фестонистость - образование выступов (фестонов) по краю изделия, полученных при глубокой штамповке листов и лент. Направление образования выступа зависит от направления оси прокатки.

tdsm.ru

| нет фото | |||||

| ВозникновениеOrigin | Создатель, первоносительFounder, first-bearers | ЗаконодателиLawgivers | ПотребителиUsers | ПроизводныеDerivatives | |

| Грамматический статусGrammatical status | РейтингRating | Ресурсность, распределениеResourceness, allocation | Релевантность, престижностьRelevance, prestige | СтатистикаStatistics | |

| Лингвистический статусLinguistic status | плена — ж. 1) то же, что: плёнка (1*1). 2) дефект поверхности металла или металлического изделия, выступающий в виде тонкой пленки (1*2) или трещины. плена — ж. 1) то же, что: плёнка (1*1). 2) дефект поверхности металла или металлического изделия, выступающий в виде тонкой пленки (1*2) или трещины. | Архивы: фото, видео, аудиоArchives: photo, video, audio | |||

| Специфический смыслSpecific meaning | ХронологияChronology | ||||

| Подразделения, морфемыSubdivisions, morphemes | Этимология, историяEtymology, history | ||||

| Человеческая средаHuman environment | География распространенияGeography of spreading | ||||

| Разночтения, разновидности, разносмыслыSpellings, varieties, dissents | Социология распространенияSociology of spreading | ||||

| АналогиAnalogues | ФетишизацииFetishizations | ||||

| Медиа, новостиMedia, news | Переводы вовнеTranslations outside | ||||

| Лица причастныеPersons participial | Замены внутриSubstitutions inside | ||||

| Нормирования словарныеRegulation lexicographical | ОтзывыOpinions | ||||

| Фонемоциды, мутацииPhonemacides, mutations | Пословицы, крылатые словаProverbs, pithy sayings | ||||

| Оборотничество, лжесмыслReverseness, false meanings | БиблиографияBibliography | ||||

| ЗабвениеOblivion | СетьWeb | ||||

www.panlog.com