Технология мембранно-вакуумного прессования. Оборудование для склеивания пвх пленки

Технология мембранно-вакуумного прессования | ЛКМ Портал

Технология мембранно-вакуумного прессования позволяет облицовывать декоративной пленкой различные поверхности, в том числе с достаточно глубоким рельефом. Сложность производственного процесса требует от изготовителей особого внимания, как к отдельным технологическим нюансам, так и к применяемым в производстве материалам.

Область применения мембранно-вакуумного прессования очень широка: это и объемные мебельные фасады из MDF, и дверные полотна, и закругленные столешницы, и различные декоративные элементы мебели. Облицовывание всех этих объектов осуществляется при помощи вакуумного пресса (с мембраной или без нее). Как правило, в производстве при этом используются пленки ПВХ толщиной 0,3-0,5 мм (реже 0,25 мм), однотонные, с печатным рисунком, текстурой.

Для того чтобы избежать проблем при производстве и минимизировать количество брака, необходимо строгое соблюдение технологии и контроль качества на каждом этапе.

Требования к помещению для нанесения клея и сушки деталей Помещение для нанесения клея должно быть оборудовано вытяжной камерой с гидрозавесой либо с сухим фильтром. Камеру необходимо содержать в полной чистоте, производить ежедневную уборку ее стенок и рабочего стола. Кроме того, необходимо установить вытяжную вентиляцию и изолировать помещение от шлифовального и прочего . Каждые два часа следует проводить мокрую уборку полов и каждую неделю – полную очистку находящегося оборудования от пыли. Желательно создать в помещении избыточное давление для того, чтобы предотвратить попадание пыли из соседних помещений.

Этап 1. Подготовка деталей

Перед облицовыванием детали следует подготовить к нанесению клея следующим образом: › Провести аккликатизацию в цехе в течение не менее трех суток. › Очистить детали от пыли, жиров и масел. › Проверить влажность склеиваемых материалов – она должна соответствовать техническим требованиям. › Отшлифовать поверхность пласти, кромки и фрезерованного рисунка с применением шкурки №№ 280-320.

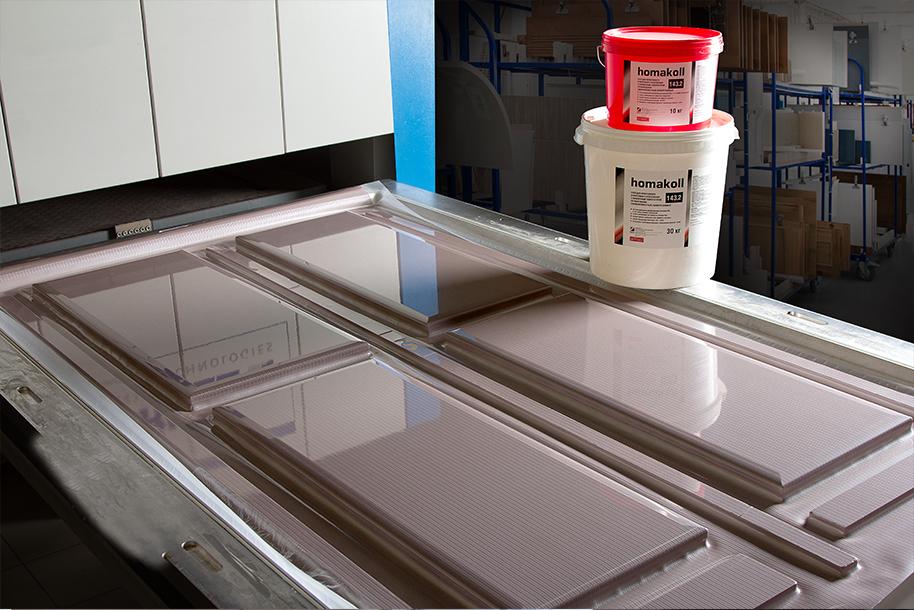

Этап 2. Приготовление клея

Для приклеивания ПВХ-пленки к поверхности может использоваться двух- или однокомпонентный клей. Если однокомпонентный клей поставляется полностью готовым к применению, то перед использованием двухкомпонентного состава его нужно приготовить: смешать с отвердителем, поместив в чистую емкость необходимое количество клея и отвердителя. Смесь тщательно перемешивается, по возможности механическим путем с использованием мешалки. Перед нанесением клей пропускают через фильтр с ячейкой 300 мкм, чтобы избежать дальнейшего забивания сопла пистолета при нанесении клея. Наиболее благоприятная температура нанесения – 18-23°С.

Этап 3. Настройка пистолета Клей наносится на детали методом пневматического распыления с использованием специальных пистолетов для клеевых материалов. Выбор диаметра сопла зависит от типа клея: для клеев стандартной вязкости (600–1 300мПа*с) диаметр сопла должен быть 1,4-1,6 мм, для составов увеличенной вязкости (2 000-3 000 мПа*с) – 1,8-2,0 мм. Трубопровод воздуха должен быть оборудован масло- и влагоотделителем, а также редуктором для регулирования давления. При настройке пистолета необходимо соблюдать следующие правила: › контур факела должен быть ровным, без пропусков; › соотношение расхода клея и воздуха необходимо выбирать таким образом, чтобы исключить лишнее туманообразование. Давление воздуха на пистолет не должно превышать 2,5-3,0 атм.

Этап 4. Нанесение клея

Клей может наноситься как на одну деталь, так и на несколько деталей в стопе. Работу начинают с кромки элемента - устанавливается самый узкий факел и производится нанесение клея вдоль детали. Необходимо равномерно перемещать пистолет, чтобы состав наносился без пропусков и потеков, по отношению к кромке детали пистолет должен быть расположен параллельно. Расстояние от поверхности детали до пистолета должно составлять 200-250 мм. Таким образом клей наносится на все кромки. Из-за того, что кромки деталей и фрезерованного рисунка обладают большой впитывающей способностью, необходимо двойное нанесение клея для хорошей прочности склеивания. Для клеев стандартной вязкости возможно второе нанесение клея способом «мокрый по мокрому», а для клеев с увеличенной вязкостью – с промежуточной сушкой в 5-10 мин. Затем клей наносится на фрезерованный рисунок с последовательным прохождением всех линий узора. Здесь тоже рекомендуется двойное нанесение. Обычно расход клея составляет 100 г/м2. После этого клей наносится на пласть детали – факел делается максимально широким, расход клея составляет 50 г/м2. Пистолет следует как можно чаще чистить, особенно после длительных перерывов в использовании.

Этап 5. Сушка деталей

Детали с нанесенным клеем помещаются на специальные стеллажи. Минимальное время сушки составляет 30 мин. Если пленка глянцевая, то сушка деталей занимает не менее 1,5-2 ч.

Этап 6. Шлифовка клеевого слоя При использовании глянцевых пленок перед облицовыванием деталей в мембранно-вакуумном прессе клеевой слой необходимо располировать шкуркой №320. Если пленка матовая (рифленая, под дерево), шлифовка не нужна.

Этап 7. Подбор режимов прессования

В техническом описании на каждый клей для мембранно-вакуумного прессования указана температура активации, при которой клей начинает «сшивать» склеиваемые материалы. Режимы прессования (температуру прогрева пленки, время прогрева пленки, время прессования и т. д.) необходимо подбирать таким образом, чтобы достичь этой температуры в клеевом слое на кромке детали. Для каждой пленки режимы прессования разные, они подбираются индивидуально и для этого производится «холостая» запрессовка. Часто производитель ПВХ-пленки указывает наиболее оптимальные температурные режимы для каждой конкретной пленки. Полный цикл прессования обычно составляет 3-5 мин.

При соблюдении всех этих нюансов значительно снижается вероятность появления брака. Если это все же произошло, необходимо внести изменения в технологические процессы для того, чтобы предотвратить возникновение брака в будущем.

Причины наиболее частых проблем при облицовывании деталей термопластичными пленками

Возможные причины› Неправильная настройка пистолета: высокое давление (5-6 атм), несбалансированное соотношение «воздух-клей». Это приводит к тому, что клей ложится на деталь крупными каплями.› Избыточное нанесение клея на поверхность фасада. Следует помнить, что основной слой клея нужно наносить на участки фрезеровки и торцы детали. Остальная поверхность фасада MDF лишь слегка напыляется быстрыми движениями пистолета. › Качество обработки поверхности MDF. Поднятие ворса плиты после нанесения клея обусловлено низким качеством панели: затупленным инструментом, используемым при ее обработке, недостаточной шлифовкой заготовки фасада. Удаление данных дефектов следует произвести с помощью наждачной губки, но не шлифованием, а сбиванием вкраплений легкими движениями. › Грязь в цехе, мусор под ПВХ-пленкой. ПВХ-пленки обладают способностью к образованию на поверхности статического электричества, поэтому притягивает практически весь мусор на удалении до 30 см от пленки, а также летающую в воздухе пыль, в т. ч. от клея, если кабина для нанесения клея расположена рядом и не оборудована соответствующими вытяжками и ограждениями. › Наличие мусора на самих заготовках фасадов MDF. Обычно это является следствием неаккуратности рабочих или недостаточной чистоты помещения, в т. ч. потолка. Мусор под пленкой ПВХ в рулоне. Случается, что производители дешевой пленки экономят на оборудовании для контроля за качеством и чистотой своей продукции.

Возможные причины› Неполное отверждение клея, которое возникает из-за того, что не была достигнута требуемая температура активации в клеевом слое. › Отклеивание пленки может происходить как сразу после прессования, так и в процессе эксплуатации готового изделия.

Возможные причины› Неравномерный прогрев пленки. › Нарушение раскладки деталей по столу (несоблюдение расстояния между деталями по длине и ширине). › Неправильный подбор толщины прокладки.

Возможные причины› Недостаточный прогрев пленки.

- Вздутие пленки

Возможные причины› Недостаточная просушка деталей после нанесения клея. › Неравномерная протяжка пленки после вакуумирования.

Какое оборудование выбрать для сварки ПВХ мембран?

.Конструкция здания нуждается в защите от разрушительного воздействия атмосферных осадков. С такой задачей может легко справиться кровельная мембрана из специальной пленки ПВХ. Ее полотна, которые свариваются из рулонов пленки потоком раскаленного воздуха, образуют на кровельной поверхности идеальный гидроизоляционный слой. На первый взгляд может показаться, что склейка такого материала осуществляется без всяких трудностей. Однако это не так.

Полезная информация: любой родитель, который хочет подарить ребенку незабываемые впечатления, рано или поздно задается вопросом, где отметить день рождения ребенка источник babycenter.com.ua — это место, где вы сможете ознакомиться с интересными вариантами и полным набором услуг по организации детских праздников.

Особенности

Пожалуй, главным пунктом проведения высококачественного монтажа пленки из полимера можно назвать удачный подбор оборудования для сварки ПВХ мембран, которое может отличаться в зависимости от конструкционных особенностей. Технологический процесс склейки материалов, применяемых в устройстве кровли, предполагает полное соединение отдельных фрагментов полимерного материала. При этом не используется химический состав, а склеивание производится посредством термической обработки такого материала. Воздействие высокой температуры на кровельное полотно обеспечивает сваривание между собой отдельных фрагментов.

Способы нагрева

На практике, нагрев пленок из полимеров производится с использованием горячего воздуха. Строители используют две технологии соединения ПВХ с горячим воздухом. Первый вариант подразумевает применение специальных присадок. Такой способ в основном применяется для того чтобы сварить различные пластмассовые конструкции, емкости или трубопроводы. По-другому, такая сварка называется прутковой. Второй способ подразумевает сварку пленок внахлест. Именно этот вариант позволяет соединить полотнища кровельных мембран, а также тентовых тканей. Источник http://duevoci.ru/poluchenie-xranenie-i-konservaciya-spermy.html

Посредством температурного воздействия полотно полимера нагревается, а затем частично плавится и размягчается. При этом молекулы прилегающих слоев такого материала начинают проникать в соседние слои. В результате этого исчезают границы двух слоев полимеров, что приводит к образованию монолитного соединения. Между тем, температура на соединяемых поверхностях должна иметь определенные показатели. На практике, соединение не будет прочным в случае недостаточного нагревания поверхностей пленки.

И, наоборот, при выходе за границы верхнего температурного предела происходит разрушение молекулярной структуры полимера. Такое явление может отрицательно повлиять на степень прочности свариваемого шва ПВХ материала, что снизит качество кровельных работ. Помимо термического воздействия на свариваемую поверхность материала также используется метод давления на нее. Применение силы нажима на свариваемые фрагменты пленки поспособствуют ускорению этого процесса.

Третьим важным показателем технологического процесса склеивания такой пленки можно отметить его скорость. Здесь наблюдается определенная зависимость время воздействия нагревательного устройства и прочности склеивания. При меньшей скорости устройства материал больше греется. Это может привести к разрушению полимерной пленки, что значительно ухудшит качество процесса соединения материалов.

Также не может обеспечить необходимые условия для склейки чрезмерно высокая скорость передвижения аппарата для сварки ПВХ мембран, что значительно ухудшит герметичность гидроизоляционного слоя. Каждый параметр должен подбираться в конкретном случае, учитывая температуру воздуха, а также тип используемого материала. Для исключения перманентных изменений этих параметров было изготовлено специальное оборудование, которое способно обеспечить поддерживание установленных параметров в автоматическом режиме.

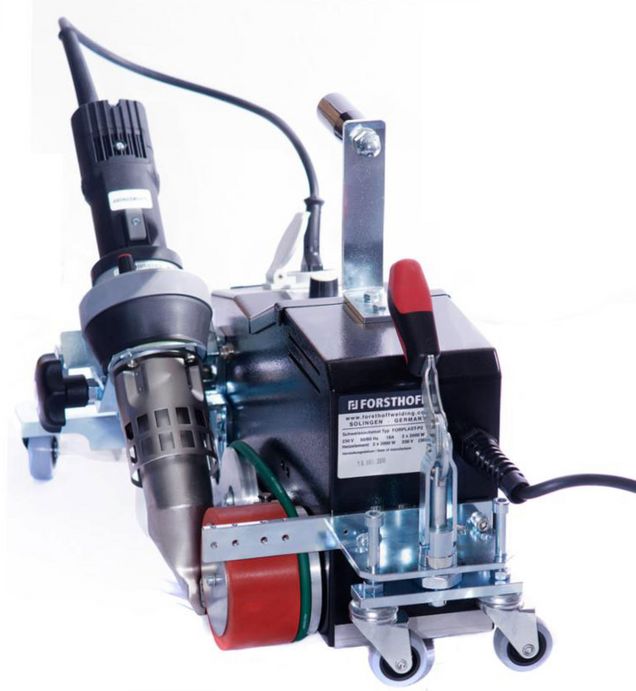

Аппараты для склеивания ПВХ

Для производства ремонта или монтажа кровельных покрытий, основу которых составляют полимерные материалы, используются специальные аппараты. Такое оборудование способно обеспечить нагнетающий поток горячего воздуха и подразделяется на три основные группы:

- сварочные агрегаты автоматического типа;

- аппараты полуавтоматического принципа работы;

- ручные фены, генерирующие горячий воздух.

Автоматические агрегаты для соединения ПВХ мембран в основном применяются при работах на горизонтальных поверхностях кровли. Главным достоинством такого оборудования является достаточно высокое качество получаемого сварного шва. Причем оно не зависит от квалификации человека, выполняющего эту работу.

Заключение

Также достаточно эффективны фены для ПВХ мембран, которые очень удобно использовать на сложных участках крыши. В целом, такое оборудование существенно упрощает процесс устройства кровли зданий. Выполнив надежную гидроизоляцию кровли, не следует забывать произвести монтаж водостоков для крыши своими руками с тем, чтобы обеспечить необходимый отлив воды с поверхности покрытия. Это поспособствует более длительному сроку службы конструкции крыши.

www.rost-omsk.ru

Вакуумные прессы для пленки ПВХ

Вакуумные прессы для пленки ПВХ

Наша компания "Gorelovskiy.ru" изготавливает прессы для вакуумного ламинирования пленки ПВХ. На прессах с электронной точностью создаются, температура, давление, и вакуум настраиваемые под конкретную толщину пленки и конкретные условия для качественного разогрева пленки с предварительным выравниванием и предварительным воздушным преднатягом.

Неравномерно прогретая пленка лопается и не приклеивается, перегретая истончается, теряет блеск, структуру, цвет и прочность. Равномерность прогрева пленки по всей площади пресса гарантирует качественную обтяжку модели и качественную адгезию клеющего слоя. Неравномерный прогрев пленки по площади вызывает истончение в перегретых местах, в не прогретых местах пленка остается не эластичной и лопается, кроме того слабый разогрев клеющей поверхности не обеспечивает надежной адгезии. Под конкретный размер вакуумного пресса для пленки ПВХ выбирается способ равномерного прогрева пленки инфракрасными лампами КГТ-1000 или ТЭНами с принудительной вентиляцией.

При согласовании с заказчиком прессы адаптируются под конкретное производство по четырем аспектам.

Во первых, по количеству производимой продукции, изменением размеров и пропорции размеров рабочего стола пресса по высоте, ширине и длине, разделением рабочего поля мембраны и стола на несколько секций для оклейки небольших деталей или одновременной оклейки разных деталей разными пленками, края каждой пленки закрепляются по периметру в своей секции.

Во вторых по толщине заготовок и пленок производится подбор создания разряжения и предварительного натяжения пленки, мембрана может быть технологически съемной для универсальности, определяется мощность насоса.

Вакуумный насос маслосмазываемый пластинчато-роторного типа 40 м3/час

В третьих электронная многоступенчатая стабилизация температурных режимов всех видов обработки с двумя видами нагревателей инфракрасными лампами КГТ или ТЭНами с вентиляторами. В программу станка вводится технологические циклы прогрева, формования и остывания по требованию заказчика. Существует возможность ручного управления всеми технологическими циклами.

В четвертых для увеличения производительности пресса в оборудование пресса дополнительно вводится дополнительно один или два рабочих стола, над которыми перемещается нагревательный блок. Во время проведения операции ламинирования на одном из рабочих столов, на свободном столе производится укладка нового комплекта для ламинирования, формования и склейки. По окончании цикла ламинирования на одном рабочем столе, нагревательный блок перемещается на новый подготовленный рабочий стол с деталями, либо рабочие столы меняются местами.

Функционально пресс для склейки и ламинирования состоит из четырех компонентов.

Первый компонент, рабочий стол. Для плоских изделий высота до расположения декоративной пленки при ламинировании или до силиконовой мембраны при склеивании составляет 150 миллиметров. Для высоких изделий изготовляется подъемный стол позволяющий разместить изделия высотой до 350 миллиметров под предварительно натянутой холодной пленкой. При достижении заданной температуры пленки и детали стол поднимается и происходит ламинирование.

Стандартная ширина ПВХ финишной отделочной пленки определяет ширину стола пресса 1250 миллиметров, длина стола по размерам ваших деталей или набору для одного цикла ламинирования, формования и склеивания. При необходимости мембрана склеивается по ширине, ширина стола увеличивается до 3000 миллиметров. Для обслуживания по периметру рабочей зоны стола шириной 3000 миллиметров, верхняя часть стола с вентиляторами воздуховодами и нагревателями поднимается на стойках вертикально вверх.

Второй компонент, при нагревании используются ТЭНы с вентиляторами для распределения тепла воздушными потоками, или инфракрасные лампы КГТ устанавливаемые без вентиляторов, количество нагревателей и вентиляторов зависит от размеров стола.

Третий компонент, создание давления на ламинирующую пленку и склеиваемые детали. Для работы с тонкими пленками, формовки и склейки применяются вакуумные насосы создающие разрежение под силиконовой мембраной до 0,9 кг/см2 , от размеров стола зависит мощность вакуумного насоса.

Четвертый компонент, электронное программное оснащение для высокоточного управления технологическими процессами, временем нагрева, временем прессования и временем охлаждения. Дружественный интерфейс позволяющий пользователю самостоятельно набирать режимы работы пресса либо что еще проще, выбирать программу из списка заранее установленных программ. Для эксклюзивных операций есть опция ручного управления.

Сфера применения прессов для мембранно-вакуумного прессования распространяется от изготовления мебели до спорта и машиностроения. Полная линейка прессов позволяет производить ламинирование и формовку гнутой мебели, виндсерфов и сноубордов, бамперы и ветровики на машины, упаковку товаров, мотошлемы и обтекатели на мотоциклы.

Наши специалисты готовы провести бесплатное обучение пользователей при покупке и консультации во время эксплуатации, пожизненное техническое сопровождение, апгрейд оборудования.

Видео работы мембранно-вакуумных прессов

gorelovskiy.ru