антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники. Термосвариваемая пленка

антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники - патент РФ 2039663

5 мкм) и герметизирующего (клеевого) слоя (толщина 20 25 мкм). Герметизирующий слой выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациновой кислот, этиленгликоля марки ТФ-60 и смеси солей четвертичных аммониевых солей марки "Тетрамикс". Массовое соотношение смол ТФ-82 и ТФ-60 составляет 2:1, а массовое соотношение смеси смол и смеси солей "Тетрамикс" 100 (3 10). 1 табл. Изобретение относится к антистатическим полимерным полупрозрачным пленкам, используемым в блистерной упаковке изделий электронной техники при автоматизированной посадке этих изделий на печатные платы. Известна упаковочная пленка, представляющая собой полиэфирную прозрачную пленку, покрытую с двух сторон прозрачным электропроводящим слоем окиси индия [1] Известная пленка не может быть использована в качестве термосвариваемой покровной при изготовлении блистерных лент из-за отсутствия герметизирующего слоя, обеспечивающего свариваемость с несущей пленкой и надежность при транспортировании упакованных изделий электронной техники. Наиболее близкой по технической сущности является антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники, состоящая из полиэтилентерефталатной пленки и герметизирующего слоя [2] Для придания поверхности пленки антистатических свойств и улучшения адгезионных свойств дополнительно наносят адгезионный слой толщиной 3 мкм с предварительной обработкой коронным разрядом, УФ-облучением и т. п. что требует сложного аппаратурного оформления технологического процесса. Технической задачей изобретения является упрощение технологии изготовления антистатической термосвариваемой пленки при сохранении электропроводящих адгезионных свойств и режимов сварки с несущей пленкой. Данная техническая задача решается тем, что в антистатической термосвариваемой пленке для блистерной упаковки изделий электронной техники, состоящей из полиэтилентерефталатной пленки и герметизирующего слоя, последний выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациловой кислот и этиленгликоля марки ТФ-60 при массовом соотношении смол 2: 1 соответственно, и смеси солей четырехзамещенного аммония марки "Тетрамикс" при массовой смеси полиэфирных смол и смеси солей четырехзамещенного аммония 100:(3-10). Основные технические требования к покровной пленке: удельное поверхностное сопротивление термосвариваемого слоя не более 1

5 мкм) и герметизирующего (клеевого) слоя (толщина 20 25 мкм). Герметизирующий слой выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациновой кислот, этиленгликоля марки ТФ-60 и смеси солей четвертичных аммониевых солей марки "Тетрамикс". Массовое соотношение смол ТФ-82 и ТФ-60 составляет 2:1, а массовое соотношение смеси смол и смеси солей "Тетрамикс" 100 (3 10). 1 табл. Изобретение относится к антистатическим полимерным полупрозрачным пленкам, используемым в блистерной упаковке изделий электронной техники при автоматизированной посадке этих изделий на печатные платы. Известна упаковочная пленка, представляющая собой полиэфирную прозрачную пленку, покрытую с двух сторон прозрачным электропроводящим слоем окиси индия [1] Известная пленка не может быть использована в качестве термосвариваемой покровной при изготовлении блистерных лент из-за отсутствия герметизирующего слоя, обеспечивающего свариваемость с несущей пленкой и надежность при транспортировании упакованных изделий электронной техники. Наиболее близкой по технической сущности является антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники, состоящая из полиэтилентерефталатной пленки и герметизирующего слоя [2] Для придания поверхности пленки антистатических свойств и улучшения адгезионных свойств дополнительно наносят адгезионный слой толщиной 3 мкм с предварительной обработкой коронным разрядом, УФ-облучением и т. п. что требует сложного аппаратурного оформления технологического процесса. Технической задачей изобретения является упрощение технологии изготовления антистатической термосвариваемой пленки при сохранении электропроводящих адгезионных свойств и режимов сварки с несущей пленкой. Данная техническая задача решается тем, что в антистатической термосвариваемой пленке для блистерной упаковки изделий электронной техники, состоящей из полиэтилентерефталатной пленки и герметизирующего слоя, последний выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациловой кислот и этиленгликоля марки ТФ-60 при массовом соотношении смол 2: 1 соответственно, и смеси солей четырехзамещенного аммония марки "Тетрамикс" при массовой смеси полиэфирных смол и смеси солей четырехзамещенного аммония 100:(3-10). Основные технические требования к покровной пленке: удельное поверхностное сопротивление термосвариваемого слоя не более 1

5 Поверхностно-активное вещество "Тетрамикс" представляет собой смесь солей четырехзамещенного аммония (ТУ-6-47-09-90) с антистатическим эффектом. П р и м е р 1. На полиэтилентерефталатную основу ПЭТ-Э толщиной 50

5 Поверхностно-активное вещество "Тетрамикс" представляет собой смесь солей четырехзамещенного аммония (ТУ-6-47-09-90) с антистатическим эффектом. П р и м е р 1. На полиэтилентерефталатную основу ПЭТ-Э толщиной 50  5 мкм наносят ракельным способом клеевую композицию (герметизирующий слой), после чего пленку сушат при 70оС в течение 15-20 мин, толщина герметизирующего слоя 20-25 мкм. Клеевую композицию готовят следующим образом: Отвешенное количество полиэфирных смол 66,6 г ТФ-82 (ТУ 6-05-1654-84) и 33,4 г ТФ-60 (ТУ 6-05-211-895-79) засыпают в термостойкую колбу, вводят 2,5 г антистатика композиции солей четырехзамещенного аммония и заливают растворителем дихлорэтаном до 18-20-ной концентрации. После растворения смолы на водяной бане при температуре 70

5 мкм наносят ракельным способом клеевую композицию (герметизирующий слой), после чего пленку сушат при 70оС в течение 15-20 мин, толщина герметизирующего слоя 20-25 мкм. Клеевую композицию готовят следующим образом: Отвешенное количество полиэфирных смол 66,6 г ТФ-82 (ТУ 6-05-1654-84) и 33,4 г ТФ-60 (ТУ 6-05-211-895-79) засыпают в термостойкую колбу, вводят 2,5 г антистатика композиции солей четырехзамещенного аммония и заливают растворителем дихлорэтаном до 18-20-ной концентрации. После растворения смолы на водяной бане при температуре 70

1014 Ом), выше 10 мас. ч. (пример 5) вязкость клеевых композиций увеличивается настолько, что раствор не растекается по поверхности полиэтилентерефталатной пленки; повышение содержания смолы ТФ-82 способствует снижению температуры сварки и повышению усилия отслаивания; в то же время при этом увеличивается склонность к слипанию между слоями. Повышение содержания смолы ТФ-60 позволяет исключить слипание между слоями, но одновременно увеличивает температуру сварки и снижает усилие отслаивания. Оптимальным соотношением ТФ-82 к ТФ-60 является 2:1. Композиция по примеру 9 имеет усилие отслаивания 2,0-2,5 Н что не соответствует требованиям МЭК не болеe 1,3 H, температура сварки индивидуального листа снижается до 80оС, в то же время слои слипаются настолько, что их невозможно разделить, что делает эту композицию непригодной изготовления покровной пленки. Образцы композиции по примеру 1, не слипаются между собой, однако при введении даже 3 мас. ч. антистатика температура сварки увеличивается до 180-190оС, при этом и усилие отслаивания не соответствует требованиям МЭК, что также не позволяет использовать эту композицию для изготовления покровной пленки. Композиция по примеру 6 (соотношение 1,8:1,2) обеспечивает удовлетворительное усилие отслаивания (0,5-1,0 Н) и отсутствие липкости между слоями, но несколько увеличивает температуру сварки до 155-160оС (не более 150оС по МЭК), композиция 7 (соотношение 2,2:0,8) обеспечивает удовлетворительное усилие отслаивания и низкую температуру сварки 110-120оС, но проявляет некоторую склонность к слипанию слоев. Композиция 8 (соотношение 1:2) хотя и позволяет получать неслипающуюся пленку, однако имеет усилие отслаивания на нижнем пределе требований МЭК и повышенную температуру сварки. Все сказанное также делает непригодным использование композиций по примерам 6-8 в качестве герметизирующего термосвариваемого слоя покровных пленок. Разработка и применение антистатической покровной пленки позволит внедрить в отрасли прогрессивную технологию поверхностного монтажа, автоматизировать процессы сборки изделий электронной техники, чувствительных к статическому электричеству. Таким образом, антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники, герметизирующий слой которой выполнен из смеси полиэфиров марок ТФ-60 и ТФ-82 и смеси четвертичных аммониевых солей марки "Тетрамикс", имеет более простую конструкцию (число слоев составляет 2 против 3 известной пленки), что позволило упростить технологию процесса изготовления материала, при этом сохраняются электропроводящие и адгезионные свойства.

1014 Ом), выше 10 мас. ч. (пример 5) вязкость клеевых композиций увеличивается настолько, что раствор не растекается по поверхности полиэтилентерефталатной пленки; повышение содержания смолы ТФ-82 способствует снижению температуры сварки и повышению усилия отслаивания; в то же время при этом увеличивается склонность к слипанию между слоями. Повышение содержания смолы ТФ-60 позволяет исключить слипание между слоями, но одновременно увеличивает температуру сварки и снижает усилие отслаивания. Оптимальным соотношением ТФ-82 к ТФ-60 является 2:1. Композиция по примеру 9 имеет усилие отслаивания 2,0-2,5 Н что не соответствует требованиям МЭК не болеe 1,3 H, температура сварки индивидуального листа снижается до 80оС, в то же время слои слипаются настолько, что их невозможно разделить, что делает эту композицию непригодной изготовления покровной пленки. Образцы композиции по примеру 1, не слипаются между собой, однако при введении даже 3 мас. ч. антистатика температура сварки увеличивается до 180-190оС, при этом и усилие отслаивания не соответствует требованиям МЭК, что также не позволяет использовать эту композицию для изготовления покровной пленки. Композиция по примеру 6 (соотношение 1,8:1,2) обеспечивает удовлетворительное усилие отслаивания (0,5-1,0 Н) и отсутствие липкости между слоями, но несколько увеличивает температуру сварки до 155-160оС (не более 150оС по МЭК), композиция 7 (соотношение 2,2:0,8) обеспечивает удовлетворительное усилие отслаивания и низкую температуру сварки 110-120оС, но проявляет некоторую склонность к слипанию слоев. Композиция 8 (соотношение 1:2) хотя и позволяет получать неслипающуюся пленку, однако имеет усилие отслаивания на нижнем пределе требований МЭК и повышенную температуру сварки. Все сказанное также делает непригодным использование композиций по примерам 6-8 в качестве герметизирующего термосвариваемого слоя покровных пленок. Разработка и применение антистатической покровной пленки позволит внедрить в отрасли прогрессивную технологию поверхностного монтажа, автоматизировать процессы сборки изделий электронной техники, чувствительных к статическому электричеству. Таким образом, антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники, герметизирующий слой которой выполнен из смеси полиэфиров марок ТФ-60 и ТФ-82 и смеси четвертичных аммониевых солей марки "Тетрамикс", имеет более простую конструкцию (число слоев составляет 2 против 3 известной пленки), что позволило упростить технологию процесса изготовления материала, при этом сохраняются электропроводящие и адгезионные свойства.

ФОРМУЛА ИЗОБРЕТЕНИЯ

АНТИСТАТИЧЕСКАЯ ТЕРМОСВАРИВАЕМАЯ ПЛЕНКА ДЛЯ БЛИСТЕРНОЙ УПАКОВКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ, состоящая из полиэтилентерефталатной пленки и герметизирующего слоя, отличающаяся тем, что герметизирующий слой выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациновой кислот и этиленгликоля марки ТФ-60 при массовом соотношении смол 2 1 соответственно и смеси солей четырехзамещенного аммония марки "Тетрамикс" при массовом соотношении смеси полиэфирных смол и смеси солей четырехзамещенного аммония 100 (3 10). Термомеханически стабильная термосвариваемая пленка с барьерным покрытием, упаковочный ламинат, содежащий эту пленку, упаковочный контейнер, образованный из упаковочного ламината, и способ получения пленки - заявка 2012114149 на патент на изобретение в РФ

1. Термомеханически стабильная, термосвариваемая полимерная пленка (10а; 10b), подходящая для жидкопленочного ламинирования картона и термосвариваемой упаковки, содержащая центральный слой (11), состоящий из полиэтилена и включающий более 40 вес.% полиэтилена, выбранного из группы, состоящей из MDPE, HDPE, модифицированного MDPE, модифицированного HDPE и смесей двух и более из них, причем пленка, кроме того, содержит термосвариваемый слой (12), граничащий с центральным слоем на первой стороне и состоящий из полиэтилена низкой плотности, и имеет осажденное из паровой фазы тонкое барьерное покрытие (13) на своей второй, противоположной стороне, и полная толщина полимерной пленки составляет от 12 до 20 мкм, предпочтительно от 14 до 18 мкм.

2. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.1, причем осажденное из паровой фазы тонкое покрытие (13) является слоем металла или оксида металла, предпочтительно металлическим алюминием.

3. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по любому из пп.1 или 2, причем центральный слой (11) содержит, кроме того, принимающий покрытие слой (14), нанесенный в непрерывном контакте с его второй, противоположной стороной, ниже покрытия, осажденного из паровой фазы, также состоящий из полиэтилена, для приема осажденного из паровой фазы слоя покрытия (13).

4. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.3, причем термосвариваемый слой (12) содержит в основном полиэтилены низкой плотности, выбранные из группы, состоящей из LDPE, LLDPE, полученного на металлоценовом катализаторе LLDPE (m-LLDPE) и из смесей двух или более из них.

5. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.1 или 2, причем пленка является выдутой пленкой, т.е., пленкой, произведенной по технологии выдувания пленки, с последующим нанесением покрытия из паровой фазы.

6. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.3, причем принимающий покрытие слой (14) содержит преимущественно полимер, выбранный из группы, состоящей из LDPE, линейных полиэтиленов низкой плотности (LLDPE), полиэтиленов, полученных на металлоценовом катализаторе, и тройных сополимеров этилена и пропилена с третьим, альфа-олефиновым мономером.

7. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.6, причем полученный на металлоценовом катализаторе этиленовый полимер выбран из группы, состоящей из m-LLDPE, m-HDPE и m-MDPE.

8. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b), по п.7, причем полученный на металлоценовом катализаторе полиэтилен смешивают с полиэтиленом, полученным без металлоценового катализатора, но находящимся в той же категории плотностей.

9. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.8, причем принимающий металл слой содержит смесь m-HDPE и HDPE.

10. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.6, причем принимающий металл слой (14) содержит полиэтилен, выбранный из группы, состоящей из LDPE, линейных полиэтиленов низкой плотности (LLDPE, m-LLDPE) и смесей двух или более из них.

11. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.3, причем центральный слой (11) сам имеет многослойную структуру со слоями из одного и того же или близких полиэтиленов или смеси полиэтиленов.

12. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.2, причем металлизированный слой (13) имеет оптическую плотность (OD) от 1,8 до 3,0, предпочтительно от 2,0 до 2,7, более предпочтительно от 2,2 до 2,6.

13. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.2, причем металлизированный слой (13) имеет адгезию по меньшей мере 200 Н/м, предпочтительно по меньшей мере 300 Н/м.

14. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.1 или 2, причем пленка имеет скорость пропускания кислорода ниже 100 см3/(м2·24 ч) при 1 атм О2, 23°С, отн. влажности 50%.

15. Термомеханически стабильная термосвариваемая полимерная пленка (10а; 10b) по п.1 или 2, причем пленка имеет степень паропроницаемости ниже 5, предпочтительно ниже 1 г/м2 при 38 и 23°С, через 24 ч при градиенте относительной влажности от 0 до 90%.

16. Упаковочный ламинат (20а), содержащий пленку (10а; 10b) по любому из пп.1-15.

17. Упаковочный ламинат по п.16, содержащий также бумажный или картонный центральный слой (21а).

18. Упаковочный ламинат по любому из пп.16 или 17, причем указанная термосвариваемая полимерная пленка (10а; 10b) образует поверхность упаковочного ламината (20а), которая будет являться внутренней поверхностью упаковки, сделанной из указанного упаковочного ламината.

19. Упаковочный ламинат по п.17, причем между картоном (21а) и термосвариваемой полимерной пленкой (10а; 10b) находится дополнительный кислородонепроницаемый слой.

20. Упаковочный контейнер (50а; 50b) для жидкости, образованный из упаковочного ламината (20а) по любому из пп.16-19.

21. Способ получения термомеханически стабильной термосвариваемой полимерной пленки с барьерным покрытием, по любому из пп.1-15, причем способ содержит этапы:

а) образование полимерной пленки (34) толщиной от 12 до 20 мкм, предпочтительно от 4 до 18 мкм, способом экструзии (30, 32), причем полимерная пленка содержит центральный слой (11), состоящий из полиэтилена и содержащий более 40 вес.% полиэтилена, выбранного из группы, состоящей из MDPE, HDPE, модифицированного MDPE, модифицированного HDPE и смесей двух или более из них, причем полимерная пленка, кроме того, содержит термосвариваемый слой (12), который ламинирован с центральным слоем на первой стороне и который состоит из полиэтилена низкой плотности (30, 32), и затем

b) осаждение (40) из паровой фазы барьерного покрытия на другую, вторую сторону пленки.

22. Способ по п.21 получения термомеханически стабильной, термосвариваемой полимерной пленки с барьерным покрытием, причем способ включает, кроме того, этап:

c) поверхностной обработки второй стороны полимерной пленки, на которую будет осаждено покрытие из паровой фазы, перед этапом b) осаждения из паровой фазы барьерного покрытия.

23. Способ по любому из пп.21 и 22, причем осажденный из паровой фазы слой покрытия является металлизированным слоем.

24. Способ по п.23, причем металлизированный слой осаждают из паровой фазы до оптической плотности (OD) от 1,8 до 3,0, предпочтительно от 2,0 до 2,7, более предпочтительно от 2,2 до 2,6.

25. Способ по любому из пп.21 и 22, причем полимерная пленка имеет принимающий покрытие слой (14), обращенный к осажденному из паровой фазы слою (13).

26. Способ по п.25, причем принимающий слой (14) поверхностно обработан на этапе с) перед этапом b) осаждения из паровой фазы барьерного покрытия.

www.findpatent.ru

Термосвариваемый многослойный листовой материал и контейнер из него

Перерабатываемый многослойный материал из полиэфирной смолы пригоден для изготовления контейнеров для напитков или пищевых продуктов. Он состоит из слоя вспененной полиэфирной смолы плотностью ниже 700 кг/м3 и толщиной от 0,2 до 3 мм, и пленки из полиэфирной смолы, приклеенной к вспененному листу. На многослойном материале отпрессован рисунок, по которому фальцовкой возможно получить конфигурацию контейнера. Изобретение позволяет изготавливать герметичные контейнеры различной конфигурации. 2 с. и 18 з.п.ф-лы.

Изобретение касается пригодного для вторичной переработки многослойного материала из полиэфирной смолы, подходящего для изготовления контейнеров для напитков и пищевых продуктов, на который штампуют рисунок линий сгиба, по которым его путем фальцовки сгибают в контейнер. Материал является термосвариваемым и позволяет герметически закрывать контейнер тепловой сваркой.

Изобретение относится, в частности, к материалу, имеющему газобарьерные свойства, пригодному для изготовления контейнеров для таких напитков, как фруктовые соки, молоко со средним сроком хранения, чай и тому подобное. Изобретение также включает контейнеры, изготовленные из многослойного материала. Многослойный материал, применяемый до настоящего времени для изготовления контейнеров для напитков и пищевых продуктов, таких как фруктовые соки, молоко или другие, включает, в основном, несущий слой из картона, который придает контейнеру механические свойства, в частности жесткость, и приклеенный к картону в некоторых случаях слой из тонкого листа алюминия, который покрыт со стороны, контактирующей с напитком или пищевым продуктом, полиэтиленовой пленкой или подобным полимерным материалом. Изготовленные из таких многослойных материалов контейнеры трудно перерабатывать на вторичное сырье из-за различной химической природы его различных слоев. Перерабатываемость материала, образующего контейнер для пищевых продуктов или напитков, является очень важным требованием как с точки зрения экономии, которую позволяет получить использование вторичного сырья, так и из экологических аспектов. Возможность получения перерабатываемого материала является очень важной проблемой в данной области. Существуют контейнеры для напитков и жидкостей, изготавливаемые из полимерных материалов, но они не обладают жесткостью, сравнимой с характеристиками картона, и по этой причине они не пригодны для изготовления жестких контейнеров. Контейнеры, изготовленные из таких материалов, входят в категорию малых мешков (пакетов). Попытки изготовить контейнеры с требуемой жесткостью из полимерных материалов до сих пор не привели к успеху. Жесткость контейнеров является функцией толщины стенки и, точнее, пропорциональна толщине стенки в третьей степени. При использовании для изготовления контейнеров достаточной жесткости таких полимерных материалов, как полиолефины, потребуется такая толщина стенки, которая является неэкономичной и, более того, нетехнологичной из-за трудностей при фальцовке и запаивании, с которыми сталкиваются на этапе запечатывания контейнера. Другой материал, такой как вспененный полистирол, не применим из-за его хрупкости, когда он выполнен в виде тонкого листа. Из патента США 5000991 известны жесткие ламинированные материалы, которые используют для изготовления термоформуемых контейнеров для продовольственных товаров, образованные из листа вспененного полиэфирного материала и пленки той же природы, как этот лист, или из другого полимерного материала. Из европейской заявки ЕР-А-836937 известны полужесткие ламинированные материалы, толщиной от 0,5 до 1,5 мм, включающие слой пены из полиэфирной смолы, имеющей плотность от 0,7 до 1 г/см3, к которому приклеен слой полимерного материала, имеющего газобарьерные свойства, отличающиеся от свойств материала слоя из полиэфирной пены. Ламинированные материалы используют для изготовления упаковочных изделий путем термоформования. Из патентной литературы неизвестны одно- и многослойные материалы, включающие слой полимерной пены, которые могли бы сгибаться в конфигурацию контейнера фальцовкой в соответствии с отпрессованным на материале рисунком. Способность однослойного или многослойного полимерного вспененного материала прессоваться рисунком для образования фальцовкой конфигурации контейнера и сгибаемость материала по этому рисунку являются необходимыми требованиями для изготовления контейнеров для напитков и пищевых продуктов при использовании технологии сгибания и фальцовки. Материал пригоден для сгибания, если отштампованный на нем рисунок остается стабильным с течением времени и если при штамповании такого рисунка не происходит разломов, которые бы помешали фальцовке материала. Кроме того, материал должен быть термосвариваемым для того, чтобы обеспечить герметизацию контейнера. Неожиданно был обнаружен способный перерабатываться многослойный полимерный материал, образованный слоями полимерного материала, по существу одной и той же химической природы, имеющий достаточную жесткость для замещения картона, который может быть согнут и сложен в соответствии с отпрессованным на нем рисунком и, кроме того, термосвариваемый. Многослойный материал по изобретению представляет собой материал, который включает в качестве основных слоев вспененный лист полиэфирной смолы плотностью ниже 700 кг/м3 и приклеенную к указанному листу термосвариваемую пленку из полиэфирной смолы, способную обеспечить герметизацию контейнера путем тепловой сварки. Полиэфирная пленка приклеивается к вспененному листу любым способом, подходящим для обеспечения сцепления между материалами, например горячим ламинированием или склеиванием клеями на основе полиэфирной смолы. Плотность листа составляет предпочтительно от 10 до 500 кг/м3, наиболее предпочтительно от 100 до 200 кг/м3. Толщина листа обычно составляет от 0,2 до 3 мм, наиболее предпочтительно между 0,2 и 1,5 мм. Изготовление листа осуществляют в соответствии с традиционными методами экструзии и вытяжки. Предпочтительным методом является описанный в патенте США 5362763 и включенный сюда путем ссылки. Другие методы также описаны в патенте США 5362763, включенном сюда путем ссылки. Жесткость листа является функцией его толщины: она возрастает (непропорционально) при увеличении толщины. Использование упрочняющих наполнителей, таких как окись кремния, окись алюминия, двуокись титана, карбонат кальция, увеличивает жесткость листа. Полиэфирную пленку получают из полиэфиров с низкой температурой плавления, способных обеспечить герметизацию контейнера путем тепловой сварки. Температура плавления таких полиэфиров обычно составляет от 50 до 200oС, наиболее предпочтительно между 80 и 120oС. Примерами полиэфиров являются полиэтилентерефталаты, у которых более 10% терефталатных мономерных звеньев замещено изофталатными мономерными звеньями, происходящими от изофталевой кислоты или ее смесей с другими дикарбоновыми кислотами, например нафталин-дикарбоновыми. Предпочтительно, полиэфирная пленка представляет собой полученную совместной экструзией двухслойную пленку, в которой один слой образован термосвариваемым низкоплавким сополиэфиром, а другой слой образован полиэфиром обычного типа, таким как ПЭТ или сополиэфиры с температурой плавления выше 200oС. Использование двухслойной пленки позволяет осуществить герметизацию контейнера сваркой очень простым и эффективным способом. Примером используемой двухслойной пленки является пленка TERPHANE фирмы Toray Plastics Europe S.A. (TERPHANE является зарегистрированной торговой маркой Toray Plastics Europe). Двухслойная пленка, также как и однослойная пленка, обычно имеет толщину от 10 до 25 микрон. В контейнерах полиэфирная пленка представляет тот слой, который вступает в контакт с жидкостью или пищевым продуктом и который предотвращает протечку жидкости или потерю аромата из контейнера. Кроме того, из соображений механизации стадии упаковки, полиэфирная пленка может быть наложена на обе стороны вспененного листа. Для того чтобы улучшить газобарьерные свойства полиэфирной пленки, ее поверхность подвергают обработке, придающей ей барьерные свойства или на нее наносят материалы с барьерными свойствами, такие как алюминий и окислы алюминия и кремния (Аl2O3 и SiOx). Типичной обработкой поверхности является лакировка пленки слоем полисиликата лития или калия. Обработка позволяет обеспечить очень низкую степень проницаемости по кислороду, которая может составлять 0,3 мл/м2/24 ч/атм или менее. Нанесение слоя алюминия и окислов Аl и/или Si осуществляют известными методами. Обработку поверхности и нанесение барьерных материалов выбирают и проводят таким образом, чтобы полиэфирная пленка была способна обеспечить скорость проницаемости кислорода ниже 70 мл/м2/24 ч/атм (ASTM 1434). В случае пленки, металлизированной Аl или покрытой окислами Аl и/или Si, ее степень проницаемости по кислороду может понизиться до значений ниже чем 0,3 мл/м2/24 ч/атм. Предпочтительными являются значения ниже 10 мл/м2/24 ч/атм. Масса слоя алюминия или другого материала, нанесенного на пленку, в любом случае настолько мала в процентном отношении к массе пленки, что при повторной переработке металлизированную пленку можно рассматривать как изготовленную из одного только полиэфира. Толщина пленки, имеющей барьерные свойства, обычно составляет от 12 до 36 микрон. Как уже указывалось, полиэфирная пленка находится на той стороне контейнеров, которая вступает в контакт с напитком или пищевым продуктом: в случае, когда пленка обработана для улучшения барьерных свойств, с напитком или пищевым продуктом контактирует ее необработанная сторона. Также возможно, в зависимости от различных требований, таких как, например, нанесение типографских красок или иных, поместить обработанную пленку в качестве внешнего слоя, имея вспененный лист, на который наклеена пленка, в качестве внутреннего слоя. Также и в этом случае именно необработанная пленка будет контактировать с напитком или пищевым продуктом. Образцы полиэфирной пленки, металлизированной алюминием, поступают в продажу под названием "Nu Roll" от фирмы Nuroll S.p.A. ("Nu Roll" является зарегистрированной торговой маркой фирмы Nuroll S.p.A.). Изготовление контейнеров осуществляется из многослойного материала посредством сгибания по отштампованному на нем рисунку с получением конфигурации контейнера. Контейнеры могут иметь различную конфигурацию и объем в соответствии с их конечным предназначением. Могут применяться кубические, прямоугольные или пирамидальные формы. Обычно объем контейнеров для напитков и фруктовых соков составляет от 0,2 до 2 литров. Используемый для получения многослойного материала полиэфир является ароматическим полиэфиром, получаемым поликонденсацией ароматической дикарбоновой кислоты с диолом с 2-12 атомами углерода. Полиэфир, используемый во вспененном листе, предпочтительно выбирают из полиэтилентерефталатов и их сополимеров, в которых до 20% (в молях) единиц, происходящих от терефталевой кислоты, замещены единицами, происходящими от изофталевой кислоты и/или нафталиндикарбоновой кислоты. Для изготовления вспененного листа, а также приклеенной к вспененному листу пленки, могут быть использованы вторично используемые полиэфиры. Пример 1. Следующие примеры приведены в качестве иллюстрации, но не для ограничения изобретения. Вспененный лист ПЭТ толщиной 0,7 мм и плотностью 180 кг/см2, поступающий с бобины, приклеивают полиэфирным клеем к сополиэтилентерефталатной пленке, содержащей единицы изофталевой кислоты и имеющей температуру плавления 120oС. Пленка толщиной 15 микрон металлизирована с одной стороны слоем алюминия толщиной около и приклеена металлизированной стороной к вспененному листу. Полученный таким образом двухслойный материал сгибают, чтобы получить конфигурацию контейнера, емкостью от 0,5 до 1,5 литров, используемого для молока со средним сроком хранения и фруктовых соков. Контейнер герметично запаивается тепловой сваркой. Герметизация легко открывается отрывом. Пртмер 2. Вспененный лист ПЭТ с характеристиками, приведенными в примере 1, приклеивают с помощью полиэфирного клея к двухслойной пленке TERPHANE толщиной 15 микрон. Полученный таким образом многослойный материал используют для изготовления контейнеров для свежего молока и подобных напитков путем сгиба и фальцовки. Контейнеры герметично запаиваются тепловой сваркой и герметизация легко открывается отрывом.

и приклеена металлизированной стороной к вспененному листу. Полученный таким образом двухслойный материал сгибают, чтобы получить конфигурацию контейнера, емкостью от 0,5 до 1,5 литров, используемого для молока со средним сроком хранения и фруктовых соков. Контейнер герметично запаивается тепловой сваркой. Герметизация легко открывается отрывом. Пртмер 2. Вспененный лист ПЭТ с характеристиками, приведенными в примере 1, приклеивают с помощью полиэфирного клея к двухслойной пленке TERPHANE толщиной 15 микрон. Полученный таким образом многослойный материал используют для изготовления контейнеров для свежего молока и подобных напитков путем сгиба и фальцовки. Контейнеры герметично запаиваются тепловой сваркой и герметизация легко открывается отрывом.Формула изобретения

1. Термосвариваемый многослойный листовой материал, пригодный для изготовления контейнеров для напитков или пищевых продуктов, содержащий слой, образованный вспененным листом полиэфирной смолы, имеющим плотность ниже 700 кг/м3 и толщину от 0,2 до 3 мм, и приклеенной к вспененному листу термосвариваемой пленки из полиэфирной смолы, причем на указанном материале отпрессован рисунок для сгибания материала в конфигурацию контейнера. 2. Материал по п. 1, отличающийся тем, что полиэфирную пленку получают из низкоплавкого полиэфира, имеющего температуру плавления от 50 до 200oС. 3. Материал по п. 2, отличающийся тем, что полиэфирную пленку получают из смолы, имеющей температуру плавления от 80 до 110oС. 4. Материал по любому из пп. 1-3, отличающийся тем, что полиэфирную пленку получают совместной экструзией двухслойной пленки, один слой которой образован из низкоплавкого полиэфира, имеющего температуру плавления от 50 до 200oС, а другой слой является полиэфиром, имеющим температуру плавления выше 200oС. 5. Материал по любому из пп. 1-4, отличающийся тем, что полиэфирная пленка является пленкой, подвергнутой с одной стороны обработке, способной улучшить газобарьерные свойства, или покрытой слоем материала, имеющего газобарьерные свойства. 6. Материал по п. 5, отличающийся тем, что полиэфирная пленка, имеющая газобарьерные свойства, обеспечивает проницаемость по кислороду ниже 70 мл/м2/24 ч/атм (ASTM 1434). 7. Материал по п. 6, отличающийся тем, что полиэфирная пленка металлизирована алюминием или покрыта слоем окиси алюминия или кремния. 8. Материал по п. 6, отличающийся тем, что полиэфирная пленка покрыта слоем полисиликатов калия или лития. 9. Материал по любому из пп. 1-8, отличающийся тем, что полиэфирную пленку получают из полиэтилентерефталата, у которого более 10% терефталатных мономерных звеньев замещены изофталатными мономерными звеньями. 10. Материал по любому из пп. 1-9, отличающийся тем, что полиэфирную пленку приклеивают к вспененному листу, используя полиэфирный клей или горячее ламинирование. 11. Материал по любому из пп. 1-10, отличающийся тем, что вспененный лист имеет плотность от 10 до 500 кг/м3. 12. Материал по любому из пп. 1-11, отличающийся тем, что вспененный лист имеет плотность от 100 до 200 кг/м3. 13. Материал по любому из пп. 1-12, отличающийся тем, что указанная толщина составляет от 0,2 до 1,5 мм. 14. Материал по любому из пп. 1-13, отличающийся тем, что полиэфирную смолу вспененного листа выбирают из полиэтилентерефталата или полиэтилентерефталата, содержащего до 20% изофталатных мономерных звеньев. 15. Контейнер для напитков или пищевых продуктов, изготовленный из многослойного материала по любому из пп. 1-14 путем сгибания по отштампованному на нем рисунку. 16. Контейнер по п. 15, отличающийся тем, что его слой, вступающий в контакт с напитком или пищевым продуктом, изготовлен из полиэфирной пленки, приклеенной к вспененному полиэфирному листу, а его герметизация обеспечивается тепловой сваркой самой полиэфирной пленки, приклеенной к вспененному листу. 17. Контейнер по п. 16, отличающийся тем, что для хранения фруктовых соков или стерилизованного молока полиэфирная пленка обработана со стороны, приклеенной ко вспененному листу материалом, способным придать барьерные свойства, соответствующие проницаемости по кислороду ниже 70 мл/м2/24 ч/атм. 18. Контейнер по п. 17, отличающийся тем, что проницаемость по кислороду обработанной полиэфирной пленки составляет менее 10 мл/м2/24 ч/атм. 19. Контейнер по п. 18, отличающийся тем, что указанная проницаемость по кислороду составляет менее 0,3 мл/м2/24 ч/атм. 20. Контейнер по п. 18 или 19, отличающийся тем, что полиэфирная пленка покрыта слоем алюминия или окиси алюминия, или окиси кремния.www.findpatent.ru

Антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники

Использование: для блистерной упаковки изделий электронной техники. Сущность: антистатическая термосвариваемая пленка состоит из полиэтилентерефталатной пленки (толщина 50 ± 5 мкм) и герметизирующего (клеевого) слоя (толщина 20 25 мкм). Герметизирующий слой выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациновой кислот, этиленгликоля марки ТФ-60 и смеси солей четвертичных аммониевых солей марки "Тетрамикс". Массовое соотношение смол ТФ-82 и ТФ-60 составляет 2:1, а массовое соотношение смеси смол и смеси солей "Тетрамикс" 100 (3 10). 1 табл.Изобретение относится к антистатическим полимерным полупрозрачным пленкам, используемым в блистерной упаковке изделий электронной техники при автоматизированной посадке этих изделий на печатные платы. Известна упаковочная пленка, представляющая собой полиэфирную прозрачную пленку, покрытую с двух сторон прозрачным электропроводящим слоем окиси индия [1]Известная пленка не может быть использована в качестве термосвариваемой покровной при изготовлении блистерных лент из-за отсутствия герметизирующего слоя, обеспечивающего свариваемость с несущей пленкой и надежность при транспортировании упакованных изделий электронной техники. Наиболее близкой по технической сущности является антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники, состоящая из полиэтилентерефталатной пленки и герметизирующего слоя [2] Для придания поверхности пленки антистатических свойств и улучшения адгезионных свойств дополнительно наносят адгезионный слой толщиной 3 мкм с предварительной обработкой коронным разрядом, УФ-облучением и т. п. что требует сложного аппаратурного оформления технологического процесса. Технической задачей изобретения является упрощение технологии изготовления антистатической термосвариваемой пленки при сохранении электропроводящих адгезионных свойств и режимов сварки с несущей пленкой. Данная техническая задача решается тем, что в антистатической термосвариваемой пленке для блистерной упаковки изделий электронной техники, состоящей из полиэтилентерефталатной пленки и герметизирующего слоя, последний выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациловой кислот и этиленгликоля марки ТФ-60 при массовом соотношении смол 2: 1 соответственно, и смеси солей четырехзамещенного аммония марки "Тетрамикс" при массовой смеси полиэфирных смол и смеси солей четырехзамещенного аммония 100:(3-10). Основные технические требования к покровной пленке:удельное поверхностное сопротивление термосвариваемого слоя не более 1˙ 1011 Ом;термосвариваемость к несущей пленке (антистатической ПВХ или металлизированному полиэтилентерефталату) со строго регламентированными требованиями международной электротехнической комиссии (МЭК)а) температура сварки не более 150оС;б) усилие отрыва адгезионного слоя покровной от несущей пленки в пределах 0,2-1,3 Н;обеспечение герметичности упаковочных изделий внутри ячейки;полупрозрачность покровной пленки с целью визуального контроля за ориентацией и наличием изделий внутри блистерной упаковки;отсутствие липкости адгезионного слоя к электронным компонентам, упаковываемым в блистерную ленту, с целью исключения загрязнения контактных площадок и обеспечения надежного припоя радиокомплектов к печатной плате пайке "горячей волной" припоя. В качестве подложки используют полиэтилентерефталатную пленку марки ПЭТ-Э толщиной 50 ± 5 мкм, ГОСТ 24234-80. Степень кристалличности, К=55 ± 5Поверхностно-активное вещество "Тетрамикс" представляет собой смесь солей четырехзамещенного аммония (ТУ-6-47-09-90) с антистатическим эффектом. П р и м е р 1. На полиэтилентерефталатную основу ПЭТ-Э толщиной 50 ± 5 мкм наносят ракельным способом клеевую композицию (герметизирующий слой), после чего пленку сушат при 70оС в течение 15-20 мин, толщина герметизирующего слоя 20-25 мкм. Клеевую композицию готовят следующим образом:Отвешенное количество полиэфирных смол 66,6 г ТФ-82 (ТУ 6-05-1654-84) и 33,4 г ТФ-60 (ТУ 6-05-211-895-79) засыпают в термостойкую колбу, вводят 2,5 г антистатика композиции солей четырехзамещенного аммония и заливают растворителем дихлорэтаном до 18-20-ной концентрации. После растворения смолы на водяной бане при температуре 70 ± 5 оС в течение 90-100 мин и непрерывном перемешивании адгезив фильтруют через капрон и передают на операцию нанесения покрытия. Готовую покровную пленку нарезают на нужные номиналы по ширине. Технология получения покровных пленок по примерам 2-10 аналогична примеру 1. Состав герметизирующего слоя пленки, а также физико-механические и электропроводящие свойства пленки представлены в таблице. Анализ таблицы показывает:увеличение концентрации антистатика при неизменной температуре сварки приводит к уменьшению усилия отслаивания и снижению удельного поверхностного электрического сопротивления. Оптимальным является диапазон 3 10 мас. ч. на 100 мас. ч. смеси полиэфирных смол. Ниже 3 мас. ч. (пример 1) удельное поверхностное электрическое сопротивление не меняется и равняется значениями самих смол ρs ≈ 1014 Ом), выше 10 мас. ч. (пример 5) вязкость клеевых композиций увеличивается настолько, что раствор не растекается по поверхности полиэтилентерефталатной пленки;повышение содержания смолы ТФ-82 способствует снижению температуры сварки и повышению усилия отслаивания; в то же время при этом увеличивается склонность к слипанию между слоями. Повышение содержания смолы ТФ-60 позволяет исключить слипание между слоями, но одновременно увеличивает температуру сварки и снижает усилие отслаивания. Оптимальным соотношением ТФ-82 к ТФ-60 является 2:1. Композиция по примеру 9 имеет усилие отслаивания 2,0-2,5 Н что не соответствует требованиям МЭК не болеe 1,3 H, температура сварки индивидуального листа снижается до 80оС, в то же время слои слипаются настолько, что их невозможно разделить, что делает эту композицию непригодной изготовления покровной пленки. Образцы композиции по примеру 1, не слипаются между собой, однако при введении даже 3 мас. ч. антистатика температура сварки увеличивается до 180-190оС, при этом и усилие отслаивания не соответствует требованиям МЭК, что также не позволяет использовать эту композицию для изготовления покровной пленки. Композиция по примеру 6 (соотношение 1,8:1,2) обеспечивает удовлетворительное усилие отслаивания (0,5-1,0 Н) и отсутствие липкости между слоями, но несколько увеличивает температуру сварки до 155-160оС (не более 150оС по МЭК), композиция 7 (соотношение 2,2:0,8) обеспечивает удовлетворительное усилие отслаивания и низкую температуру сварки 110-120оС, но проявляет некоторую склонность к слипанию слоев. Композиция 8 (соотношение 1:2) хотя и позволяет получать неслипающуюся пленку, однако имеет усилие отслаивания на нижнем пределе требований МЭК и повышенную температуру сварки. Все сказанное также делает непригодным использование композиций по примерам 6-8 в качестве герметизирующего термосвариваемого слоя покровных пленок. Разработка и применение антистатической покровной пленки позволит внедрить в отрасли прогрессивную технологию поверхностного монтажа, автоматизировать процессы сборки изделий электронной техники, чувствительных к статическому электричеству. Таким образом, антистатическая термосвариваемая пленка для блистерной упаковки изделий электронной техники, герметизирующий слой которой выполнен из смеси полиэфиров марок ТФ-60 и ТФ-82 и смеси четвертичных аммониевых солей марки "Тетрамикс", имеет более простую конструкцию (число слоев составляет 2 против 3 известной пленки), что позволило упростить технологию процесса изготовления материала, при этом сохраняются электропроводящие и адгезионные свойства.

Формула изобретения

АНТИСТАТИЧЕСКАЯ ТЕРМОСВАРИВАЕМАЯ ПЛЕНКА ДЛЯ БЛИСТЕРНОЙ УПАКОВКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ, состоящая из полиэтилентерефталатной пленки и герметизирующего слоя, отличающаяся тем, что герметизирующий слой выполнен из смеси полиэфирной смолы на основе диметилтерефталата, этиленгликоля и диэтиленгликоля марки ТФ-82, полиэфирной смолы на основе терефталевой и себациновой кислот и этиленгликоля марки ТФ-60 при массовом соотношении смол 2 1 соответственно и смеси солей четырехзамещенного аммония марки "Тетрамикс" при массовом соотношении смеси полиэфирных смол и смеси солей четырехзамещенного аммония 100 (3 10).

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 24-2000

Извещение опубликовано: 27.08.2000

bankpatentov.ru

ПЛЕНКА С КОМПОСТИРУЕМЫМ ТЕРМОСВАРИВАЕМЫМ СЛОЕМ

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к гибкой упаковочной пленке с компостируемым, термосвариваемым слоем на биооснове, которая может использоваться в упаковочной продукции, и к способу изготовления упаковочного материала на биооснове.

Описание уровня техники

Многослойные пленочные структуры, изготавливаемые из нефтепродуктов, источником которых является ископаемое топливо, часто применяются в гибких упаковках, в которых требуются их барьерные, герметизирующие свойства и способность отображать графическую информацию. Барьерные свойства одного или нескольких слоев важны для защиты находящегося внутри упаковки продукта от света, кислорода или влаги. Это необходимо, например, для защиты пищевых продуктов, которые подвержены риску потери вкуса и аромата или порчи в случае недостаточных барьерных свойств для предотвращения пропускания света, кислорода или влаги внутрь упаковки. Герметизирующие свойства важны для того, чтобы гибкая упаковка обеспечивала воздухонепроницаемое или герметичное уплотнение. Без герметичного уплотнения любые барьерные свойства пленки не предотвращают пропускание кислорода, влаги или аромата из продукта в упаковке наружу и наоборот. Способность отображать графическую информацию необходима, поскольку позволяет потребителю быстро идентифицировать продукт, который он желает приобрести, позволяет производителям пищевых продуктов указывать содержание питательных веществ в упакованном продукте и размещать на продукте информацию о цене, такую как штриховые коды.

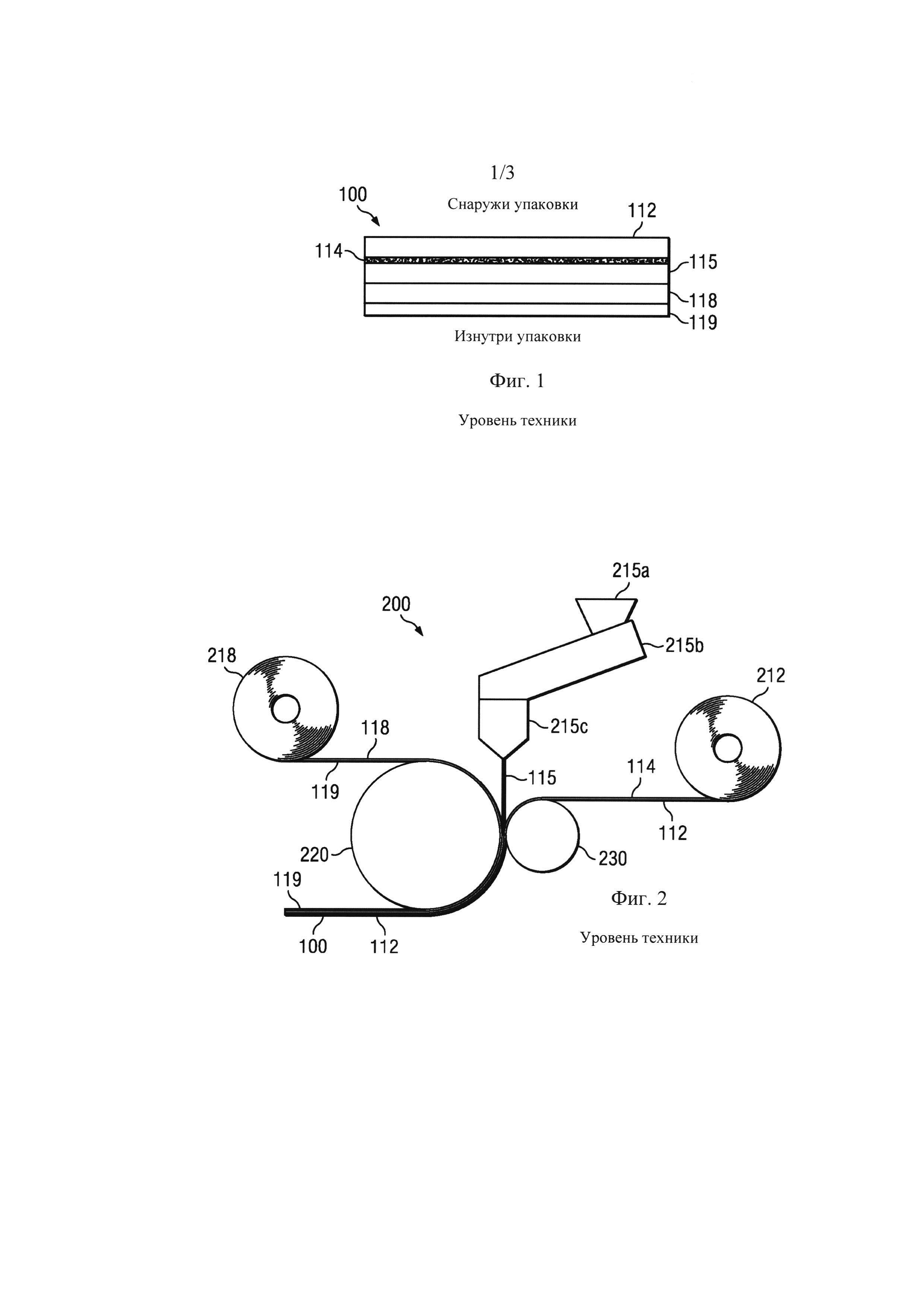

Одна из известных из техники многослойных или композиционных пленок, используемых для упаковывания картофельных чипсов и подобных продуктов, проиллюстрирована на фиг. 1, на которой схематически показано поперечное сечение многослойной пленки 100, и проиллюстрирован каждый отдельный самостоятельный слой. Каждый из этих слоев действует определенным образом, обеспечивая необходимые барьерные свойства (слой 118), герметизирующие свойства (слой 119) и способность отображать графическую информацию. Например, графический слой 114 обычно используется для представления графической информации, которая может быть напечатана на обороте и видна через прозрачный наружный несущий слой 112. Одинаковыми позициями в описании обозначены сходные или идентичные элементы, если не указано иное. Наружным несущим слоем 112 обычно является ориентированный полипропилен (ОПП) или полиэтилентерефталат (ПЭТФ). Металлический слой, находящийся на внутреннем несущем слое 118, обеспечивает требуемые барьерные свойства. Было обнаружено и хорошо известно из уровня техники, что в результате металлизации полиолефина на нефтяной основе, такого как ОПП или ПЭТФ приблизительно на три порядка величины сокращается пропускание влаги и кислорода через пленку. ОПП на нефтяной основе обычно используется в качестве несущих слоев 112, 118 благодаря своей более низкой стоимости. Герметизирующий слой 119, находящийся на слое 118 ОПП, обеспечивает формирование герметичного уплотнения. Типичные известные из техники герметизирующие слои 119 включают сополимер этилена и пропилена и тройной сополимер этилена, пропилена и бутена-1. Для сцепления наружного несущего слоя 112 с обращенным к продукту внутренним несущим слоем 118 иногда требуется клей или слоистый материал 115, обычно из экструдированного полиэтилена.

Другими материалами, используемыми для упаковывания, обычно являются материалы на нефтяной основе, такие как сложный полиэфир, экструдированные полиолефины, клейкие слоистые материалы и другие такие материалы или многослойное сочетание перечисленного.

На фиг. 2 схематически проиллюстрирован способ формирования материала, в котором по отдельности изготавливают состоящие из ОПП слои 112, 118 упаковочного материала, из которых затем формируют готовый материал 100 в экструзионном ламинаторе 200. С рулона 212 подают слой 112 из ОПП, содержащий графическую информацию 114, ранее нанесенную известным способом нанесения графической информации, таким как флексография или ротогравюра, а с рулона 218 подают слой 118 из ОПП. В то же время, через воронку 215а подают смолу для формирования слоистого материала 115 из полиэтилена (ПЭ) в экструдер 215b, в котором ее нагревают приблизительно до 600°F и экструдируют через матрицу 215с в виде расплавленного полиэтилена 115. Экструдируют этот расплавленный полиэтилен 115 со скоростью, согласующейся со скоростью, с которой загружают слои 112, 118 из ОПП на нефтяной основе, в результате чего он оказывается посередине между этими двумя материалами. Затем слоистый материал 100 проходит между охлаждающим барабаном 220 и прижимным роликом 230, за счет чего по мере его охлаждения обеспечивается формирование равномерного слоя. Обычно устанавливают давление между роликами ламинатора в интервале от 0,5 до 5 фунтов на линейный фунт по ширине материала. Охлаждающий барабан 220 большего размера изготовленный из нержавеющей стали, охлаждают до около 50-60°F для предотвращения конденсации во время быстрого охлаждения материала. Прижимной ролик 230 меньшего размера обычно выполнен из резины или другого упругого материала. Следует отметить, что слоистый материал 100 соприкасается с охлаждающим барабаном 220 в течение определенного периода времени после того, как он проходит через ролики, чтобы смола могла в достаточной степени охладиться. Затем материал может быть смотан в рулоны (конкретно не показанные) для транспортировки до места, где он будет использован для упаковывания. Обычно экономически целесообразно изготавливать материал в виде широких листов, которые затем разрезают дисковыми ножницами для продольной резки на листы желаемой ширины по мере сматывания материала в рулоны для отгрузки.

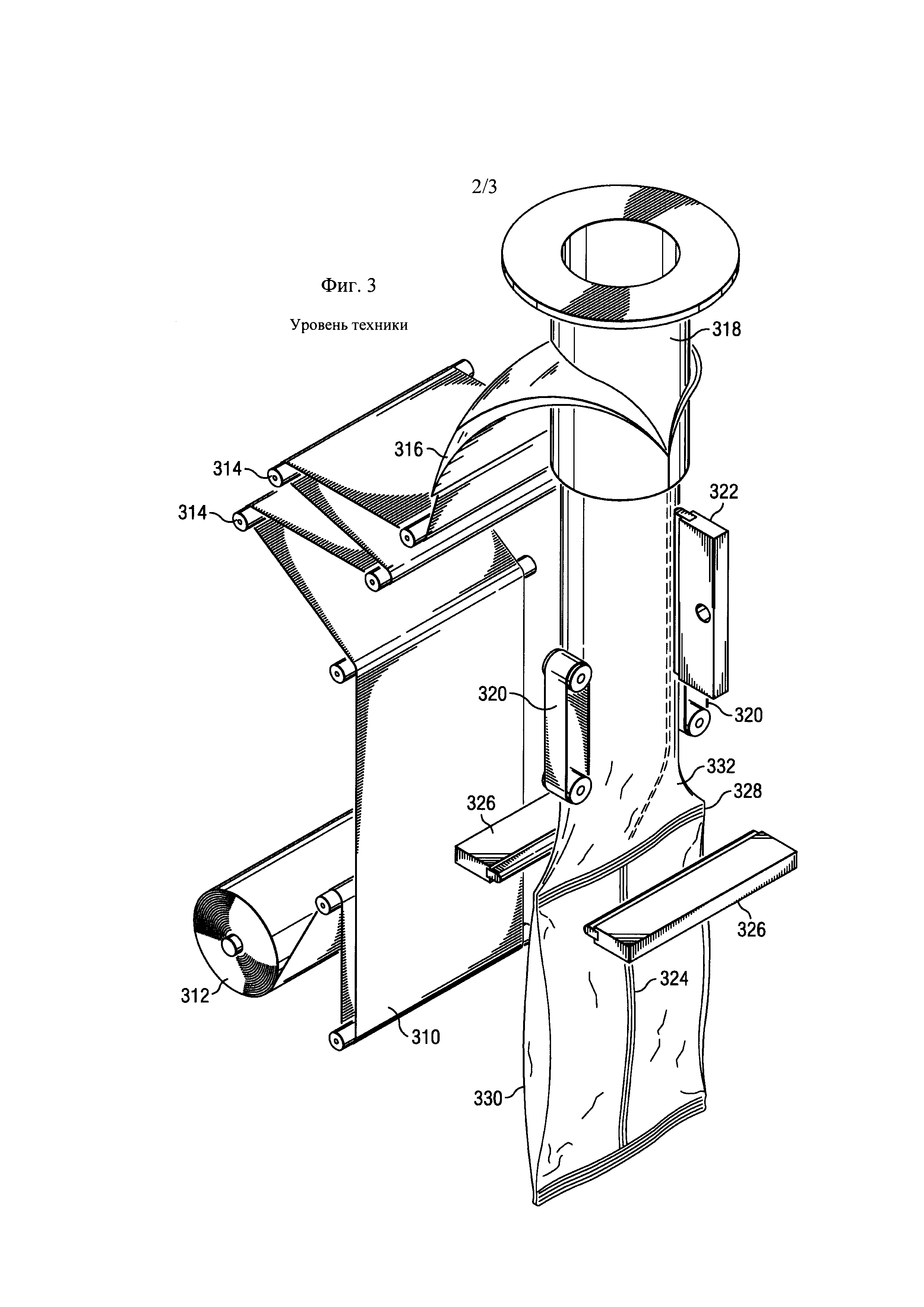

После того, как материал сформирован и разрезан на листы желаемой ширины, он может быть загружен в вертикальный формовочно-фасовочно-укупорочный автомат для использования при упаковывании множества продуктов, которые упаковывают этим способом. На фиг. 3 проиллюстрирован один из примеров вертикального формовочно-фасовочно-укупорочного автомата, который может использоваться для упаковывания закусочных продуктов, таких как чипсы. Этот чертеж упрощен, и на нем не показан корпус и опорные конструкции, которые обычно окружают такой автомат, но хорошо продемонстрировано, как действует автомат. Упаковочную пленку 310 подают с рулона 312 через натяжные приспособления 314, которые сохраняют ее натяжение. Затем пленка проходит над формующим устройством 316, которое направляет пленку по мере того, как она образует вертикальный рукав вокруг подающего продукт цилиндра 318. Этот подающий продукт цилиндр 318 обычно имеет круглое или отчасти овальное поперечное сечение. По мере того как, приводные ремни 320 тянут вниз рукав упаковочного материала, вертикальная 322 сварочная машина герметизирует края пленки по ее длине, в результате чего образуется изнаночное уплотнение 324. Затем автомат сдавливает рукав с помощью пары термосварочных клещей 326, чтобы сформировать поперечное уплотнение 328. Это поперечное уплотнение 328 служит верхним уплотнением для пакета 330 ниже сварочных клещей 326 и нижним уплотнением для пакета 332, который заполняется и формируется выше клещей 326. После того, как сформировано поперечное уплотнение 328, уплотненную область разрезают, чтобы отделить готовый пакет 330 ниже уплотнения 328 от частично сформированного пакета 332 выше уплотнения. Затем протягивают вниз пленочный рукав, чтобы вытянуть еще один отрезок упаковочной пленки. До того, как сварочные клещи формируют каждое поперечное уплотнение, упаковываемый продукт падает через подающий продукт цилиндр 318 и оказывается внутри рукава выше поперечного уплотнения 328.

На известные гибкие пленки на нефтяной основе приходится относительно небольшая часть общего объема образующихся отходов по сравнению с упаковкой других типов. Тем не менее, поскольку пленки на нефтяной основе устойчивы к воздействиям окружающей среды, они имеют относительно низкую скорость распада. Соответственно, такие пленки способны в течение долгого времени сохраняться на мусорных свалках. Другим недостатком пленок на нефтяной основе является то, что их изготавливают из нефти, которую относят к ограниченным невозобновляемым ресурсам. Следовательно, существует потребность в биоразлагаемой или компостируемой гибкой пленке, изготавливаемой из возобновляемых ресурсов. В одном из вариантов осуществления такая пленка должна быть безопасной для пищевых продуктов и обладать барьерными свойствами, которые требуются для хранения в течение длительного времени стойкого в хранении пищевого продукта с низким содержанием влаги без потери им свежести. Пленка должна обладать требуемыми свойствами герметизируемости и коэффициента трения, которые позволяют применять ее в существующих вертикальных формовочно-фасовочно-укупорочных автоматах.

Краткое изложение сущности изобретения

В настоящем изобретении предложена гибкая упаковочная пленка с компостируемым термосвариваемым слоем на биооснове, которая может применяться в упаковочной продукции. Термосвариваемый слой на биооснове содержит по меньшей мере смолу с высоким содержанием полигидроксибутиратвалерата (ПГБВ) или смолу на основе полигидроксиалканоата (ПГА) с определенными свойствами, позволяющими совместно экструдировать ее в качестве термосвариваемого слоя двухосно ориентированной многослойной полимерной пленки.

В одном из вариантов осуществления композиционная многослойная обращенная к продукту пленка содержит барьерный адгезионный слой и термосвариваемый слой, сцепленный с противоположными сторонами барьерного рулонного слоя, при этом термосвариваемый слой содержит термосвариваемый полимер на биооснове с первой температурой плавления и второй температурой плавления более низкой, чем его первая температура плавления. В другом варианте осуществления барьерный рулонный слой содержит барьерный рулонный полимер на биооснове с первой температурой плавления в пределах 20°C первой температуры плавления термосвариваемого полимера на биооснове.

В другом варианте осуществления барьерный адгезионный слой содержит барьерный адгезионный полимер на биооснове с первой температурой плавления в пределах 20°C первой температуры плавления термосвариваемого полимера на биооснове. В еще одном варианте осуществления термосвариваемый полимер на биооснове имеет вторую температуру плавления по меньшей мере на 20°C ниже первой температуры плавления.

В одном из вариантов осуществления барьерный рулонный слой содержит барьерный рулонный полимер со второй температурой плавления, превышающей вторую температуру плавления термосвариваемого полимера на биооснове. В другом варианте осуществления барьерный адгезионный слой содержит барьерный адгезионный полимер со второй температурой плавления, превышающей вторую температуру плавления термосвариваемого полимера на биооснове.

В еще одном варианте осуществления барьерный рулонный слой содержит аморфный полимер на биооснове, а термосвариваемый полимер содержит кристаллический полимер на биооснове.

В одном из вариантов осуществления предложен способ изготовления обращенной к продукту композиционной пленки, включающий совместную экструзию барьерного рулонного слоя между барьерным адгезионным слоем и термосвариваемым слоем, который содержит термосвариваемый полимер на биооснове с первой температурой плавления и второй температурой плавления, при этом вторая температура плавления термосвариваемого полимера на биооснове является более низкой, чем его первая температура плавления.

Другие особенности, варианты осуществления и признаки изобретения станут ясны из следующего далее подробного описания изобретения при рассмотрении в сочетании с сопровождающими чертежами. Сопровождающие чертежи являются схематическими и представлены не в масштабе. Идентичные или преимущественно сходные элементы, проиллюстрированные на различных фигурах, обозначены одинаковыми позициями. Для ясности не каждый элемент обозначен на каждой фигуре. Также представлены не все элементы каждого варианта осуществления, когда это не требуется для обеспечения понимания изобретения специалистами в данной области техники. Все упоминаемые патентные заявки и патенты во всей полноте в порядке ссылки включены в настоящую заявку.

В случае противоречий предпочтение отдается настоящему описанию, включая определения.

Краткое описание чертежей

В прилагаемой формуле изобретения изложены предполагаемые элементы новизны, характеризующие изобретение. Тем не менее, само изобретение, а также предпочтительный способ его применения, его дополнительные задачи и преимущества будут лучше всего поняты из следующего далее подробного описания наглядных вариантов осуществления со ссылкой на сопровождающие чертежи, на которых:

на фиг. 1 показан вид в поперечном разрезе одного из примеров известной из техники упаковочной пленки,

на фиг. 2 показан один примеров формирования известной из техники упаковочной пленки,

на фиг. 3 показан известный из техники вертикальный формовочно-фасовочно-укупорочный автомат,

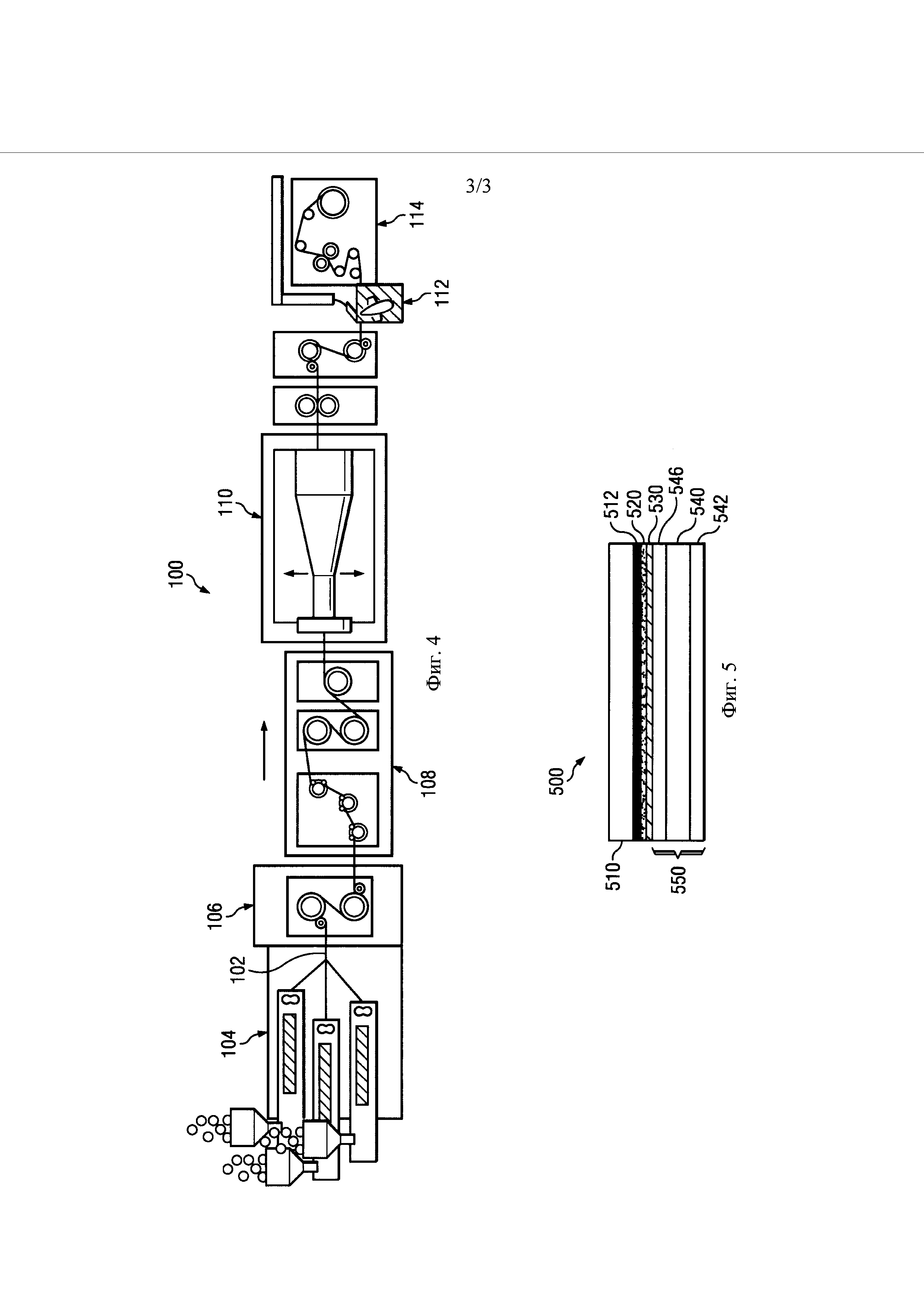

на фиг. 4 схематически показана совместная экструзия многослойной полимерной пленки согласно одному из вариантов осуществления настоящего изобретения, и

на фиг. 5 схематически показано увеличенный вид в поперечном разрезе упаковочной пленки, изготовленной согласно одному из вариантов осуществления изобретения.

Подробное описание

В настоящем изобретении предложено применение компостируемой полимерной смолы на биооснове в качестве термосвариваемого слоя многослойной полимерной пленки. Используемый термин "полимер на биооснове" означает полимер, по меньшей мере 80% по весу которого получено из ненефтяного или биовозобновляемого сырья. В одном из вариантов осуществления до около 20% пленки на биооснове может составлять традиционный полимер, источником которого является нефть.

Одним из недостатков полимерных смол на биооснове, таких как ПГБВ, ПГА и ПЛА, является то, что из таких смол сложно формировать совместно экструдированные многослойные полимерные пленки. В результате, в настоящее время такие пленки как таковые не могут использоваться для упаковывания. Смолы на биооснове ранее не применялись в качестве термосвариваемого слоя из-за сложности в обработке.

На фиг. 5 проиллюстрирован один из вариантов осуществления многослойной полимерной пленки 500, частично образованной обращенной к продукту композиционной пленкой 550 согласно настоящему изобретению с термосвариваемым слоем на биооснове. Обращенная к продукту композиционная пленка 550 содержит барьерный адгезионный слой 546, барьерный рулонный слой 540 и герметизирующий слой 542. Барьерный слой 530 нанесен на барьерный адгезионный слой 546, который адгезионным слоем 520 сцеплен с рулонным слоем 510 для печати графической информации, который, если он является прозрачным, может дополнительно содержать слой 512 напечатанной на обороте графической информации.

На фиг. 4 проиллюстрирован один из способов изготовления обращенной к продукту композиционной многослойной пленки 550 согласно настоящему изобретению. Нагревают и совместно экструдируют три полимерные смолы в экструдере 104, чтобы сформировать многослойную композиционную пленку 102. Охлаждают композиционную пленку 102 на охлаждающих барабанах в охладителе 106, а затем растягивают (ориентируют) в направлении обработки в устройстве 108 для растягивания в направлении обработки. Композиционную пленку обычно растягивают в направлении обработки придания каждому следующему ролику более высокой частоты вращения, чем у предыдущего ролика. Затем растягивают (ориентируют) растянутую в направлении обработки композиционную пленку в поперечном направлении в устройстве 110 для растягивания в поперечном направлении. Обычно композиционную пленку растягивают в поперечном направлении с использованием рамы для растягивания, которая по существу растягивают ее между подвижными кромочными захватами внутри рамы переменной ширины по мере перемещения пленки через устройство 110 для растягивания в поперечном направлении, которое также обычно нагревают, чтобы облегчить растягивание. Затем двухосно ориентированную пленку необязательно разрезают на листы и штабелируют, наматывают на рулон 114 или подвергают дополнительной обработке, такой как нанесение дополнительного барьерного слоя и/или сочетание с графическим слоем, чтобы изготовить пленку, проиллюстрированную на фиг. 5.

Согласно одной из особенностей изобретения полимерной смолой, используемой в качестве термосвариваемого слоя 542, является полимерная смола на биооснове с определенными характеристиками, позволяющими применять ее в качестве термосвариваемого слоя. Например, после того, как термосвариваемый слой экструдирован и отлит с барьерным рулонным слоем, термосвариваемый слой должен иметь более низкую температуру стеклования и температуру плавления, чем температура стеклования и температура плавления барьерного рулонного слоя. Это важно, потому что, когда термосварочное оборудование 322 и 326, проиллюстрированное на фиг. 3, создает верхнее уплотнение и нижнее уплотнение, термосвариваемый слой должен растекаться и герметизироваться раньше, чем барьерный рулонный слой, поскольку изменения барьерного рулонного слоя могут разрушать барьерный слой и, соответственно, функциональные возможности пленки в качестве барьера против влаги и кислорода.

Тем не менее, полимерные смолы, которые подают в экструдер 104, могут обладать различающимися физическими свойствами до и после экструзии. Это объясняется тем, что при первом нагреве полимерной смолы в дифференциальном сканирующем калориметре (ДСК) до температуры выше температуры ее плавления условия обработки, используемые для получения полимерной смолы, влияют на температуру стеклования и температуры плавления. Первый цикл нагревания называется "первым нагревом". Когда ту же самую полимерную смолу, уже подвергнутую первому нагреву, повторно нагревают в ДСК до температуры выше температуры ее плавления, она может иметь отличающуюся температуру плавления.

Второй цикл нагревания называется "вторым нагревом". Соответственно, первая температура плавления и вторая температура плавления могут иметь различающиеся значения. Определение температуры стеклования и температуры плавления полимеров методами ДСК известно из техники.

Аналогичным образом, температура плавления полимерной смолы до экструзионного литья или совместной экструзии может отличаться от температуры плавления полимерной пленки после экструзии. Заявители обнаружили несколько смол на биооснове, которые могут эффективно применяться в качестве термосвариваемого слоя в сочетании с другими полимерами на биооснове, поскольку они обладают по меньшей мере двумя характеристиками:

(1) первая температура плавления термосвариваемых смол на биооснове приблизительно равна температуре плавления смол на биооснове, которые могут использоваться в качестве барьерного рулонного слоя и барьерного адгезивного слоя, что позволяет применять при совместной экструзии, и

(2) вторая температура термосвариваемых смол на биооснове является значительно более низкой, чем первая температура плавления, что позволяет двухосно ориентировать их, расплавлять и формировать уплотнение при температурах ниже температуры плавления и растекания барьерного рулонного и барьерного адгезивного слоев.

Другой важной особенностью термосвариваемых смол на биооснове согласно настоящему изобретению является то, что они могут подвергаться обработке на существующем оборудовании для изготовления полимерной пленки. Заявители обнаружили, что высококристаллические полимерные смолы на биооснове имеют более низкий коэффициент трения о стальные поверхности при изготовлении полимерных пленок, что повышает их пригодность для обработки. Полимеры с большей кристалличностью также имеют температуру плавления, выраженную в виде более резкого пика, чем у полимеров с меньшей кристалличностью. Это свойство помогает предотвращать прилипание пленки к горячим металлическим поверхностям и ее застревание во время операций упаковывания и формирования уплотнений. Наконец, пленки из полимеров с большей кристалличностью, смотанные в рулоны после формирования, реже заклиниваются. Хотя при этом также может требоваться добавление противозаклинивающих частиц, но в меньших количествах, чем требуется в технике.

Тем не менее, высококристаллические и медленно кристаллизующиеся полимеры не так легко поддаются растяжению, как аморфные полимеры с частичной или регулируемой кристалличностью из-за образования волокон и пустот внутри кристаллического полимера. Соответственно, заявители обнаружили, что при использовании в качестве термосвариваемого слоя высококристаллического полимера на биооснове его следует сочетать с барьерным рулонным слоем, содержащим аморфный полимер на биооснове, который легче поддается растягиванию и служит опорой для кристаллического слоя во время обработки. Аморфный барьерный рулонный слоя и термосвариваемый слой с большей кристалличностью в сочетании образуют композиционную пленку с желаемыми свойствами. В одном из вариантов осуществления пленку растягивают по меньшей мере в 2,7 раза в направлении обработки и по меньшей мере в 5 раз в поперечном направлении.

В одном из вариантов осуществления настоящего изобретения термосвариваемый слой на биооснове содержит менее 20% по общему весу обращенной к продукту композиционной пленки. При использовании более 20% по весу высококристаллического термосвариваемого слоя на биооснове пленку слишком сложно обрабатывать, и она не будет обладать желаемыми свойствами термосваривания. В другом варианте осуществления термосвариваемый слой на биооснове имеет толщину более 0,5 мкм. При меньшей толщине не достигается надлежащее термосваривание. В одном из вариантов осуществления практический верхний предел толщины термосвариваемого слоя составляет около 2 мкм.

Заявители изготовили несколько листов многослойной пленки согласно настоящему изобретению. Все листы многослойной пленки имели барьерный рулонный слой из NatureWorks 4032D (полилактидная (ПЛА) смола) и барьерный адгезионный слой из NatureWorks 4042D (также ПЛА смола). Для формирования эффективного термосвариваемого слоя при изготовлении примеров пленок согласно изобретению были использованы следующие полимерные смолы на биооснове: Enmat 5010Р, ПГБВ смола; Enmat 601 OP, ПГБВ смола; Metabolix Р5001, ПГА смола; Metabolix Р5001-НС, ПГА смола и Meridian 11209, ПГА смола. Эти термосвариваемые смолы на биооснове имеют первую температуру плавления от около 150°C до 170°C и вторую температуру плавления от около 50°C до 130°C. Первая и вторая температуры плавления ПЛА смол, использованных в качестве барьерного рулонного слоя и барьерного адгезивного слоя, составляли от около 150°C до 170°C. Технический результат, достигаемый за счет разности первой и второй температур плавления термосвариваемого полимера на биооснове, состоит в том, что при изготовлении упаковок его можно эффективно совместно экструдировать с остальными полимерами на биооснове, формировать двухосно ориентированную пленку и при этом расплавлять и создавать уплотнение при более низкой температуре.

Так, в одном из вариантов осуществления обращенный к продукту композиционная пленка содержит барьерный адгезионный слой и термосвариваемый слой, сцепленный с сцепленный с противоположными сторонами барьерного рулонного слоя, при этом термосвариваемый слой содержит термосвариваемый полимер на биооснове с первой температурой плавления и второй температурой плавления более низкой, чем его первая температура плавления. В другом варианте осуществления барьерный рулонный слой содержит барьерный рулонный полимер на биооснове с первой температурой плавления в пределах 20°C первой температуры плавления термосвариваемого полимера на биооснове. В другом варианте осуществления барьерный адгезионный слой содержит барьерный адгезионный полимер на биооснове с первой температурой плавления в пределах 20°C первой температуры плавления термосвариваемого полимера на биооснове. В еще одном варианте осуществления термосвариваемый полимер на биооснове имеет вторую температуру плавления по меньшей мере на 20°C ниже первой температуры плавления. В другом варианте осуществления барьерный рулонный полимер имеет вторую температуру плавления, превышающую вторую температуру плавления термосвариваемого полимера на биооснове. В другом варианте осуществления барьерный адгезионный полимер имеет вторую температуру плавления, превышающую вторую температуру плавления термосвариваемого полимера на биооснове.

В одном из вариантов осуществления биоразлагаемая пленка на биооснове, используемая в качестве термосвариваемого слоя 542, содержит полигидроксиалканоат (ПГА) производства компании Archer Daniels Midland (Декейтер, шт. Иллинойс, США). ПГА является полимером, относящимся к классу сложных полиэфиров, и может синтезироваться микроорганизмами (например, Alcaligenes eutrophus) в качестве одной из форм накопления энергии. В одном из вариантов осуществления микробный биосинтез ПГА начинается с конденсации двух молекул ацетил-CoA, в результате чего образуется ацетоацетил-CoA, который впоследствии восстанавливается до гидроксибутирила-CoA. Затем гидроксибутирил-CoA используется в качестве мономера для полимеризации поли-бета-гидроксибутирата (ПГБ), который представляет собой ПГА наиболее распространенного типа.

В варианте осуществления, проиллюстрированном на фиг. 5, термосвариваемый слой 542 может быть согнут, после чего его края могут быть уплотнены друг с другом, в результате чего образуется рукав с соединяющим края сварным швом в качестве изнаночного уплотнения. Соединяющий края сварной шов формируется путем воздействия на пленку теплом и давлением. В качестве альтернативы, требуемый участок пленки на биооснове может быть снабжен теплочувствительной полоской для формирования уплотнения внахлестку.

В одном из вариантов осуществления настоящего изобретения предложена пленка на биооснове с приемлемыми барьерными свойствами. В контексте настоящего изобретения пленка с приемлемыми свойствами кислородонепроницаемого барьера имеет скорость пропускания кислорода менее около 150 куб см/м2/сутки. В контексте настоящего изобретения пленка с приемлемыми свойствами влагонепроницаемого барьера имеет скорость пропускания водяного пара менее около 5 грамм/м2/сутки.

Металлизированный барьерный/улучшающий сцепление пленочный слой 546, прилегающий к барьерному рулонному слою 540 на биооснове, может представлять собой один или несколько полимеров, выбранных из полипропилена, сополимера этилена и винилового спирта (EVOH), поливинилового спирта (PVOH), полиэтилен, полиэтилентерефталата, нейлона и нанокомпозиционного покрытия.

Далее приведены формулы EVOH согласно различным вариантам осуществления настоящего изобретения.

EVOH согласно настоящему изобретению может представлять собой EVOH, содержание этилена, в котором составляет от высокого до низкого. В контексте настоящего изобретения EVOH с высоким содержанием этилена является EVOH приведенной выше формулы, в которой n=25. В контексте настоящего изобретения EVOH с низким содержанием этилена является EVOH приведенной выше формулы, в которой n=80. EVOH с низким содержанием этилена обеспечивает свойства кислородонепроницаемого барьера, но труднее поддается обработке. В случае металлизации EVOH обеспечивает приемлемые свойства влагонепроницаемого барьера. В одном из вариантов осуществления EVOH может быть совместно экструдирован с пленочным слоем 540 на биооснове, содержащим ПЛА, после чего EVOH может быть металлизирован известными из техники способами, включая вакуумное осаждение.

В одном из вариантов осуществления металлизированный барьерный/улучшающий сцепление пленочный слой содержит металлизированный аморфный сложный полиэфир АПЭТ 416 с калибром толщины менее около 10, предпочтительно от около 2 до около 4. АПЭТ может быть совместно экструдирован с пленочным слоем 540 на биооснове, содержащим ПЛА, после чего АПЭТ может быть металлизирован известными из техники способами. В одном из вариантов осуществления металлизированная пленка 416 имеет покрытие из PVOH, которое наносится на ПЛА в жидком виде, а затем высушивается и растягивается при ориентации пленки, или наносится на пленку и сушится.

В одном из вариантов осуществления одна или обе пленки 510, 540 на биооснове состоят только из ПЛА или преимущественно из ПЛА. В качестве альтернативы, во время изготовления пленки в наружный несущий пленочный слой 540 из ПЛА или в барьерный пленочный слой 540 на биооснове могут быть включены добавки с целью улучшения свойств пленки, таких как скорость биологического распада, такие как описаны в публикации патентной заявки US 2008/0038560 и в патентной заявке US 12/707368. Другими необязательными добавками, которые могут быть включены в полимер, являются наполнители, повышающие непрозрачность пленочного слоя, такие как двуокись титана (TiO2).

Если не указано иное, подразумевается, что ко всем используемым в описании и формуле изобретения численным величинам, выражающим количества ингредиентов, свойства, такие как молекулярная масса, условия реакций и т.п., применим термин "около". Соответственно, если не указано иное, приведенные в описании и прилагаемой формуле изобретения числовые параметры, являются приблизительными и могут варьировать в зависимости от желаемых свойств, достижение которых имеет целью настоящее изобретение. Без намерения ограничить применимость доктрины эквивалентов к объему притязаний каждый числовой параметр следует трактовать по меньшей мере с учетом количества приведенных значащих разрядов и путем применения обычных методик округления.

Хотя настоящее изобретение конкретно рассмотрено и описано со ссылкой на предпочтительный вариант осуществления, специалистами в области техники могут быть предложены различные изменения по форме и содержанию, не выходящие за пределы существа и объема изобретения.

edrid.ru

Пленочная упаковка

Изобретение относится к пленочной упаковке для пищевых продуктов. Пленочная упаковка для мягких пищевых продуктов содержит образующую емкость (13) пленку (30), имеющую термосвариваемый слой (38), и образующую крышку пленку (32), соединенную термосвариванием с термосвариваемым слоем (38) образующей емкость пленки (30) и закрывающую емкость (13) крышкой (16, 20), причем образующая емкость пленка (30) и образующая крышку пленка (32) являются многослойными, и один из слоев представляет собой алюминиевую фольгу (34), которая возможно снабжена покрытием на одной стороне, а если она отпечатана, то также снабжена покрытием поверх печати, при этом алюминиевая фольга (34) образующей емкость пленки (30) и образующей крышку пленки (32) имеет толщину от 5 до 15 мкм и покрыта иономером (36) с удельным весом на единицу площади, составляющим 1-10 г/м2, при этом термосвариваемый слой (38) расположен на иономерном слое (36) образующей емкость пленки (30), и а) иономер (36), возможно, покрытый термосвариваемым лаком (38), расположен на термосвариваемой стороне алюминиевой фольги (34) образующей крышку пленки (32), а противокоррозионный слой (40), состоящий, когда это уместно, из полимера, расположен на другой стороне алюминиевой фольги (34), или б) алюминиевая фольга (34) образующей крышку пленки (32) покрыта термосвариваемым лаком (38) на привариваемой стороне, а иономерный слой (36), покрытый, когда это уместно, термосвариваемым лаком (38), расположен на другой стороне алюминиевой фольги (34). Техническими результатами изобретения являются получение тонкой пленки, стойкой к механическим воздействиям и защищающей фольгу от коррозии. 3 з.п. ф-лы, 10 ил.

Настоящее изобретение относится к пленочной упаковке для пищевых продуктов мягкой консистенции, состоящей из открытой емкости, сформованной из образующей ее пленки с термосвариваемым слоем, и закрывающей емкость крышки, сформованной из образующей ее пленки, которая термосвариванием соединена с термосвариваемым слоем образующей емкость пленки, при этом образующая емкость пленка и образующая крышку пленка имеют многослойную структуру, в которой один из составляющих ее слоев представляет собой алюминиевую фольгу, которая необязательно с одной стороны покрыта грунтовочным слоем лака и которая при необходимости снабжена полиграфическим оттиском и покрыта лаком.

Известно применение пленочных упаковок из покрытой алюминиевой фольги для упаковывания небольших порций мягкого или плавленого сыра в форме кубиков, треугольников, тетраэдров и иной формы, а также для упаковывания небольших по своим размерам продуктов соответствующей формы, которые подаются кусочками или в виде мелкоштучной закуски с аперитивом. При упаковывании сыра в такие упаковки его порционно фасуют на фасовочно-упаковочной машине в расплавленном или пастообразном состоянии в открытую сверху емкость, сформованную из образующей ее пленки. После наложения крышек, вырезанных из образующей их пленки, на открытые емкости с расфасованным в них продуктом пленочную упаковку герметично запечатывают путем термосваривания крышек с емкостями вдоль круговой линии, проходящей по загнутому внутрь к крышке краю емкости.

До настоящего времени алюминиевую фольгу, использовавшуюся для изготовления пленочных упаковок указанного выше типа, в целях ее защиты от коррозии и улучшения сцепления с ней термосвариваемых лаков покрывали грунтовочным лаком или слоем грунтовочного покрытия. Однако таким путем не всегда удается избежать ухудшающей внешний вид поверхностной коррозии алюминиевой фольги вследствие миграции к ней обладающих коррозионным действием компонентов сырной массы сквозь лаковые слои.

В основу настоящего изобретения была положена задача разработать пленочную упаковку указанного в начале описания типа, в которой алюминиевая фольга была бы эффективно защищена от коррозии и обладала бы свойствами, обеспечивающими высокую прочность сцепления с ней термосвариваемых лаков.

Согласно изобретению положенная в его основу задача решается благодаря тому, что алюминиевая фольга в образующей емкость пленке и в образующей крышку пленке покрыта полимерным слоем, при этом термосвариваемый слой расположен на полимерном слое образующей емкость пленки и