Атермальная пленка – автомобильная тонировка будущего. Термическая пленка

Атермальная тонировка лобового стекла - выбор и использование

Дата публикации: 22 сентября 2016.

С ужесточением закона о тонировки в 2016 году водители начали серьезнее относиться к выбору пленочных светофильтров для автомобиля. Это неудивительно ведь теперь штраф за несоблюдение требований ГОСТ составляет не 500, а 1 500 рублей, а в случае повторного правонарушения раскошелиться и вовсе придется уже на 5 000 рублей. Однако мало кто готов отказываться от тонировки, ведь она не только придает автомобилю больше солидности, но и защищает пассажиров и водителя от действия УФ-лучей. Кроме этого пленочный светофильтр препятствует выгоранию салона машины и является прекрасным теплоизолирующим материалом.

Стоит отметить, что тонировать стекла автомобиля не запрещено, как часто говорят сотрудники дорожно постовых служб. Административным правонарушением считается только несоблюдение определенного регламента.

Требования к тонировке

На 2016 год существуют следующие требования, касательно тонирующих пленок:

- Светопропускная способность лобового стекла должна составлять больше 75%.

- Боковые стекла, расположенные спереди, должны пропускать не менее 70% света.

- Заднее стекло и боковые задние стекла можно тонировать хоть на 100% (разрешено только при наличии исправных зеркал заднего вида).

- Пленка тонировочная зеркальная категорически запрещена на любом стекле.

Из этого следует, что от стильной зеркальной пленки придется отказаться, но на этом проблемы не заканчиваются. Дело в том, что стекла автомобиля до нанесения пленки не обладают стопроцентной светопропускаемостью. На заводе изготовителя их производят чуть затемненными, поэтому даже если вы купите качественную тонировку на 75%, то это не будет являться гарантом того, что вы соблюдаете требования ГОСТ.

Полезно! Чтобы быстро проверить уровень светопропускания необходимо умножить соответствующие параметры и стекла и пленки. Например, если светопропускная способность первого составляет 90%, а пленки 80%, то мы получим 0.9х0.8=0.72, то есть 72% светопропускания, что соответствует нормам ГОСТ для передних боковых стекол.

Тоже самое касается тонировки-хамелеона. Если на момент проверки светопропускания сильно светит солнце – вы рискуете заработать штраф.

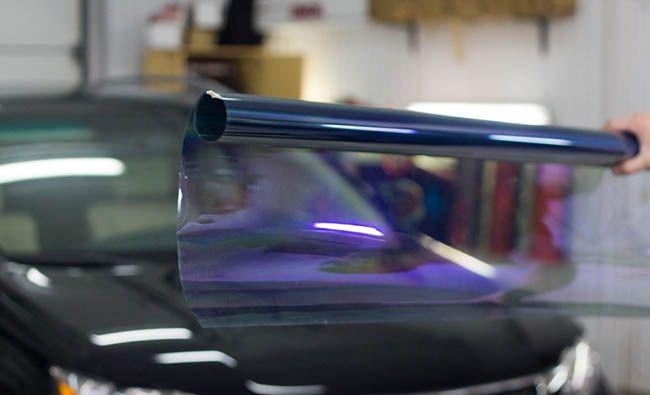

К счастью сегодня для автолюбителей разработана специальная атермальная тонировка, фото которой вы видите ниже. Этот современный материал обладает рядом преимуществ и положительных отзывов, а также позволяет максимально соответствовать регламенту РФ.

Как работает атермальная пленка и ее преимущества

Набирающая популярность атермальная тонировочная пленка позволяет частично или полностью отражать ультрафиолетовый и инфракрасный спектры солнечного света благодаря современным нано-технологиям. Именно поэтому такой тонирующий материал еще часто называют нано-тонировкой.

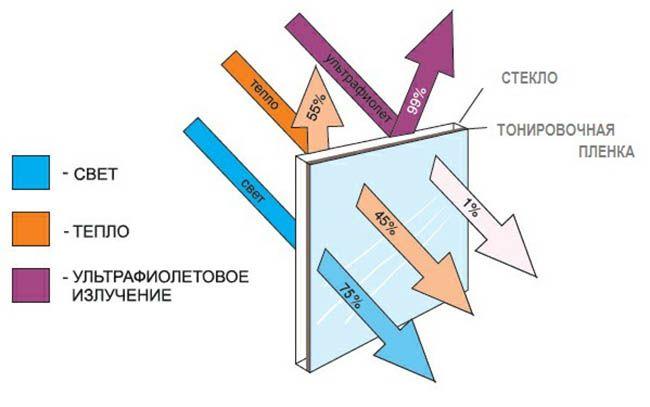

Термальная тонировка представляет собой несколько слоев графитовых пластин, которые располагаются таким образом, чтобы видимый свет проходил в салон машины беспрепятственно, а УФ и инфракрасные лучи, наоборот, отражались. В результате пленочный светофильтр не пропускает до 99% ультрафиолета и порядка 50% тепла. Благодаря этому термо-тонировка считается самой лучшей для нанесения на лобовое стекло автомобиля. Для других зон также можно использовать светофильтр, так как он выпускается с прозрачностью от 5 до 90 процентов.

Среди недостатков такого метода тонирования можно выделить только невозможность скрыть салон машины от чужих глаз. Несомненно, тонировка авто атермальной пленкой – удовольствие не из дешевых, но если учесть тот факт, что вы сократите использование кондиционера, то светофильтр очень быстро окупится.

Плюсов у термо-тонировки много, среди них:

- Защита кожаного салона от выцветания.

- Сохранение внешнего вида стекол и их защитных свойств.

- Минимальный риск деформации пластиковых элементов салона машины.

- Входящее в состав пленки диэлектрическое покрытие не «глушит» сигналы радиоволн.

- Возможность выбора среди большого спектра оттенков.

- Высокое качество обзора в темное время суток.

Полезно! Лучше если атермальная тонировка передних стекол будет серии ATR (нейтральный оттенок). Светофильтры с маркировкой LA отличаются синим оттенком, который очень быстро утомляет глаза.

Благодаря своим преимуществам все чаще на автомобилях сегодня встречается атермальная тонировка (разрешена или нет которая, мы разобрались еще в начале статьи).

Покупать пленочный светофильтр, разработанный с использованием нано-технологий, рекомендуется в специализированных магазинах и у зарекомендовавших себя производителей, так как китайские и корейские подделки будут абсолютно бесполезны.

Лучшие производители атермальной тонировочной пленки

Среди огромного количества производителей тонировочной пленки есть бесспорные лидеры, которые предлагают автолюбителям действительно качественную продукцию, отвечающую требованиям международного стандарта качества. Среди них:

Llumar

Американская компания CPFilms Inc появилась еще в 1955 году и первоначально занималась разработкой технологий окраски полиэфирных волокон. Позднее корпорация слилась с Solutia Inc, которая являлась одним из лидеров среди компаний, занимающихся химической промышленностью.

Современная атермальная тонировка Llumar выполняется в нейтральных оттенках, благодаря чему во время езды водителю не приходится напрягать глаза. Компания дает пожизненную гарантию на свои светофильтры.

Ultra Vision

Еще один американский производитель, выпускающий широкую линейку качественных и долговечных пленок. По своему составу и характеристикам тонировка лобового стекла атермальной пленкой Ultra Vision практически не отличается от аналогичных светофильтров от Llumar. Больше всего автолюбители оценили термо-пленку хамелеон серии Mistique, которая отличается высокой прозрачностью и превосходной теплоизоляцией и защитой от ультрафиолетового излучения.

Suntek

На пятки предыдущим двум копаниям наступает еще одна американская фирма Commonwealth Laminating & Coating Inc, выпускающая пленки высокой зрительной чистоты. Светофильтры Suntek отражают от 40% до 80% инфракрасного спектра и до 99% УФ-лучей, в зависимости от модели.

Также стоит обратить внимание на пленки от компаний Suncontrol (Индия), Nexfil (Корея), Armolan (США) и Johnson (США).

При выборе пленочного светофильтра остерегайтесь подделок, так как «умелые» китайские производители без труда выдают свое «добро» за Люмар и Сантек. Оригинальная пленка сопровождается сертификатами соответствия и голограммами, которые смываются только после нанесения на стекло. Кроме этого серийный номер продукта должен быть нанесен на коробку, тубус и на саму пленку.

В заключении

Атермальные пленки являются самыми удобными в использовании. При этом вы не рискуете нарваться на штраф из-за слишком затемненных стекол. Приобретя светофильтр от проверенного производителя, вы заметно облегчите себе езду в солнечный день и не будете бояться, что салон автомобиля накалится до 70 градусов, пока вы ходите по магазинам.

avto-moto-shtuchki.ru

Атермальная пленка – автомобильная тонировка будущего

Каждый автомобилист стремится улучшить свое транспортное средство, чтобы в нем было более уютно и комфортно. Рассмотрим один из элементов тюнинга экстерьера автомобиля – это атермальная тонировка.

Что такое атермальная тонировка и чем она отличается от «обычной»?

Атермальная пленка – это новейшее слово автомобильной индустрии, которая состоит из элементов способных отражать ультрафиолет и инфракрасный спектр солнечного света.

Кроме того, атермальная пленка способна не только повысить престиж вашего авто, но и придать ему особой индивидуальности.

Атермальная пленка является многослойной и состоит из нескольких слоев пластин из графита. Такая структура пленки позволяет беспрепятственно пропускать видимый свет, но отражать при этом ультрафиолет и инфракрасные солнечные лучи. Эта пленка способна отражать до 99 % ультрафиолета и до 50 % тепловой энергии. Она предназначена непосредственно для создания оптимальной температуры в салоне и защиты элементов интерьера от выгорания. Эту пленку можно использовать даже для тонировки лобового и передних боковых стекал (светопропускаемость пленки должна быть не менее 90 %).

Типы атермальной пленки

Автопроизводители предлагают несколько типов тонировочных пленок:

— серии ATR – имеет нейтральный оттенок;

— серии LA – тонировочный эффект более насыщен, имеет синеватый оттенок;

— серии «Хамелеон» – коэффициент светопропускания меняется пропорционально уровня освещенности на улице и угла зрения.

Использование атермальной пленки «Хамелеон» может привести к неким сложностям с сотрудниками ГИБДД, поскольку если замер светопропускаемости будет производиться в солнечную погоду, то прибор может показать несоблюдение утвержденных требований ГОСТа.

Атермальная тонировка – хорошо или плохо?

Преимущества

Использование атермальной пленки предоставляет вам ряд преимуществ:

— защита пластиковых элементов от выгорания и деформации;

— защита кожаных изделий от сухости и выцветания. Кроме того, под воздействием ультрафиолета кожа теряет свою эластичность и может легко порваться;

— поддерживает температуру в салоне в комфортном интервале – даже в самый жаркий день;

— как следствие уменьшается нагрузка на систему охлаждения салона (кондиционирования), следовательно, экономится топливо;

— при возникновении ДТП пленка способна удерживать лопнутое стекло, что снижает вероятность порезов;

— продолжительный срок службы пленки. Использование современных технологий значительно улучшили ее эксплуатационные характеристики;

— имеет эффектный внешний вид, что придает автомобилю «изюминку» престижа и индивидуальности;

— простота установки.

Недостатки

Основным недостатком атермальной пленки является ее дороговизна. Обычна пленка по стоимости в два раза дешевле атермальной. Вторым весомым недостатком может быть несоответствия нормативам ГОСТа (для пленок «Хамелеон» и с оттенком).

Атермальная тонировка – законно ли это?

Российская госавтоинспекция в своей деятельности относительно тонированных автомобилей руководствуется утвержденными нормами светопропускания.

Следует отметить, что даже новое лобовое стекло не обладает 100 % светопропусканием, а в поддержанных автомобилях этот коэффициент может снизиться даже до 70 %. Следовательно, чтобы оставаться в рамках закона, рекомендуем для лобового стекла и передних боковых стекол использовать атермальную пленку с коэффициентом от 0,90 до 0,95.

Тонировка лобового стекла атермальной пленкой: пошаговая инструкция

Для тонирования автомобиля рекомендуется использовать пленки производства США или Европы – это фирмы 3М и CPFilms Inc. Они продаются в рулонах 1,52 м. и 1,83 м.

Не обязательно покупать целый рулон, можно приобрести необходимый отрезок, но с небольшим запасом до 20 см. Для этого необходимо изначально измерить объем запланированных работ – измеряем ширину и высоту стекол при помощи рулетки.

Прежде чем приступить к процедуре тонирования необходимо подготовить ряд подручных материалов и инструментов в виде:

— промышленного или бытового фена;

— резинового шпателя;

— канцелярского ножа с лезвиями;

— шампуня или моющего средства;

— губки для мытья;

— салфеток для стеклянных поверхностей;

— переносной лампы;

— ручного пульверизатора.

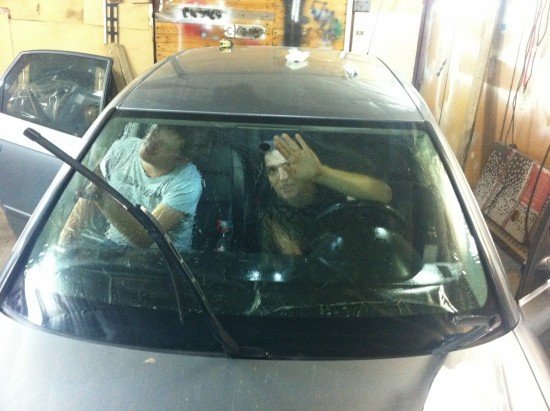

Тонироваться необходимо в хорошо освещенном помещении и, кстати, еще одна пара рук не помешает!

Шаг 1. Измеряем высоту и ширину лобового стекла

После отрезаем необходимую длину полосы пленки (не забудьте сделать запас хотя бы сантиметров 10).

Шаг 2. Положите пленку темной стороной на внешнюю поверхность стекла и прогрейте феном на малых оборотах. Это позволит пленке принять форму стекла.

При прогреве атермальной пленки на лобовом стекле можно не бояться о ее термостойкости.

Шаг 3. При помощи канцелярского ножа по контуру лобового стекла вырезаем заготовку.

Шаг 4. Тщательно вымываем стекло с внутренней стороны при помощи шампуня или моющего средства.

Шаг 5. Снимаем защитный слой пленки и смачиваем мыльной водой с двух сторон. Внутренняя сторона лобового стекла также обрабатывается мыльным раствором при помощи пульверизатора.

Шаг 6. Размещаем нашу тонировочную заготовку на внутренней стороне лобового стекла. Этот шаг рекомендуется выполнять с помощником.

Шаг 7. Разглаживаем пленку при помощи резинового шпателя. Двигаться нужно от центра к краям стекла. Делать это необходимо очень тщательно, чтобы удалить все пузырьки воздуха!

Можно также дополнительно осуществить установку датчика дождя. Принцип работы датчика дождя заключается в автоматическом включении стеклоочистителей при возникновении дождя.

Кстати, если обратиться за этой услугой в специализированный центр, то она может обойтись более 3000 рублей.

Видео обзор

Наглядно с процедурой тонирования можно ознакомиться в данном видео:

С экспертным взглядом относительно светопропускаемости атермальной пленки можно ознакомиться здесь:

Особенности ухода за атермальной тонировкой

Чтобы продлить срок эксплуатации вашей пленки необходимо придерживаться таких рекомендаций:

- В течении недели после нанесения пленки запрещено ее мыть и протирать, поскольку полное приклеивание наступает только по истечению 6 дней.

- Запрещено использовать моющие средства, в состав которых входят абразивные частицы.

- Запрещено использовать агрессивные химические средства.

Итак, тонировка атермальной пленкой – это не только престижный внешний вид и комфортные условия в салоне вашего автомобиля, но и сохранность элементов интерьера от деформаций и выцветаний.

cobaltpro.ru

Новости Обзоры, аналитика Интервью, презентации В настоящее время целый ряд фирм и их дистрибьюторов [1—5] выпускают информационные бюллетени, предлагающие и рекламирующие светодиодные лампы и светильники для внутреннего и наружного освещения. Производители люминесцентных и газоразрядных ламп также не отстают как в рекламе, так и в улучшении определяющих характеристик своей продукции. Обширный и постоянно расширяющийся ассортимент мощных осветительных светодиодов на рынке полупроводниковой светотехники порождает проблему выбора. Разработчикам и производителям осветительных приборов становится все сложнее разбираться в этом многообразии. Как выбрать оптимальный вариант? На какие характеристики светодиода следует ориентироваться в процессе выбора? На эти и другие вопросы постарался ответить автор данной статьи. |

2 марта В настоящее время на производственных предприятиях микроэлектронной промышленности выявляется потребность в нанесении тонких металлических и диэлектрических пленок на различные поверхности. Тонкие пленки широко применяются в качестве упрочняющих, светоотражающих, проводящих и диэлектрических покрытий. Чаще всего данные виды работ ведутся в НИИ для получения и исследования новых перспективных материалов как для микроэлектронной промышленности, так и для устройств наноэлектроники.С амое простое применение тонких пленок — декоративное — создание зеркал и покрытий для ювелирных изделий. Однако, в основном, покрытия малых толщин используются в НИИ для изучения электрических свойств новых материалов при формировании контактов; при нанесении резистивных и проводящих покрытий в промышленности и при изготовлении элементов интегральных микросхем в микроэлектронике; в создании светофильтров, отражающих и светопроводящих покрытий оптоэлектроники; современных литографических процессах. Современные методы получения тонкопленочных структурВ последние годы, благодаря интенсивным экспериментальным и теоретическим исследованиям, в технологии тонких пленок достигнут значительный прогресс. В зависимости от решаемой задачи, в распоряжении исследователей имеются различные методики получения образцов, гарантирующие воспроизводимые и стабильные характеристики конечного продукта.

Методы получения пленок подразделяются на физические (PVD — Physical Vapor Deposition), химические и промежуточные газофазные химические методы (CVD — Chemical Vapor Deposition). Все методы нанесения пленок характеризуются такими параметрами как скорость получения покрытий и диапазон достигаемых толщин. Для РVD и CVD эти параметры, соответственно, обычно находятся в пределах 1…1000 мкм/ч и 0,01…10 (100) мкм. Для химических методов они составляют 100…1000 мкм/ч и 0,1…1000 мкм; для взрывных (детонационных) и плазменных методов — до 10…100 мм/ч и 0,1…10 мм, соответственно. Процесс получения пленочных покрытий сопровождается рядом специфических явлений. Рост пленки происходит в два этапа: образование зародыша на поверхности подложки и рост зародыша. При взаимодействии двух атомов друг с другом между ними может возникнуть химическая связь. В результате атомы дольше остаются на поверхности и успевают присоединить следующий атом и т.д. Так образуются скопления адсорбированных атомов, более длительное время связанных с подложкой и имеющих тенденцию к дальнейшему росту, который происходит за счет присоединения мигрирующих по поверхности атомов, падающих атомов и более мелких кластеров. Таким образом, на поверхности формируется сеть объединенных кластеров, затем происходит их объединение, и образуется сплошная пленка. При этом в зависимости от скорости осаждения, природы подложки и типа осаждаемого материала возможны три типа роста пленки: – островковый рост; – послойный рост; – послойно-островковый, или смешанный рост. Тип роста определяется взаимодействием атомов пленки с атомами подложки и между собой. Островковый рост происходит, если осаждаемые атомы напыляемой пленки сильнее взаимодействуют между собой, чем с атомами подложки. Послойный рост происходит при образовании больших по площади двумерных зародышей на поверхности подложки вследствие того, что атомы напыляемого материала сильнее связываются с атомами подложки. Послойно-островковый рост имеет место, когда островки начинают расти после того, как сформируется пленка толщиной в несколько атомных монослоев. Рассмотрим особенности методов магнетронного распыления и термовакуумного испарения на примере установки CS-1000 Sputter & PVD Deposition System фирмы Asia Pacific Systems Inc. (см. рис. 1, 2).

Установка CS-1000 обеспечивает реализацию двух методов нанесения — термовакуумного и магнетронного. Преимущества и недостатки этих методовМагнетронное распылениеРабота магнетронного распылительного устройства (см. рис. 3) основана на свойствах катодной области аномального тлеющего газового разряда, в которой катод (мишень) распыляется под действием ионной бомбардировки. Приложенное в области катода перпендикулярно электрическому магнитное поле позволяет снизить рабочее давление плазмообразующего газа без уменьшения интенсивности ионной бомбардировки и улучшить условия транспортировки распыляемого вещества к подложке. Это происходит благодаря уменьшению рассеяния, вызванного соударениями с молекулами газа. Между катодом и подложкой возникает зона низкотемпературной плазмы. Распыляемые частицы осаждаются в виде тонкого слоя, а также частично рассеиваются и осаждаются на стенках рабочей камеры.

При использовании разряда постоянного тока (DC-магнетрон) можно распылять различные металлы и их сплавы (ванадий, хром, никель, титан, медь, серебро, нержавеющая сталь, латунь, бронза и др.), а также получать их химические соединения, добавляя в плазмообразующий газ (аргон) соответствующие реактивные газы (кислород, азот и др.). Так, если в содержащую титановую мишень систему во время распыления вводить азот, то можно получить пленку нитрида титана, а введение, например, кислорода, позволяет получать на поверхности подложки пленку двуокиси титана. Варьируя содержание реактивного газа и скорость напыления, удается получать пленки разной толщины, химического и фазового состава. Используемые газы: – Ar для напыления Cu, Cr, Ni, V и т.д.; – O2 для очистки подложек в ВЧ-плазме и напыления оксидов VxOx-y (CuxOx-y и т.д.) в совокупности с Ar; – N2 для напыления нитридов различных материалов. DC-магнетрон является современным вариантом устройства катодного распыления материалов в вакууме с использованием источника постоянного тока для нанесения проводящих покрытий на изделия. Принцип его действия основан на явлении физического распыления катода (материала мишени) ускоренными ионами рабочего газа, которые бомбардируют поверхность мишени под действием приложенного отрицательного потенциала. Характерной особенностью магнетронов является использование специальной магнитной системы, которая создает над распыляемой мишенью замкнутое по контуру туннелеобразное магнитное поле. Благодаря этому полю создаются условия для получения локализованной плазмы высокой плотности и, соответственно, высокой плотности ионных токов, распыляемых мишенью. В результате достигается высокая производительность распыления материалов. Конструктивные принципы построения магнетронных устройств позволяют достаточно просто реализовать задачу нанесения однородных покрытий на широкоформатные поверхности. Адгезия металлических слоев с подложкой у пленок, полученных магнетронным способом, существенно выше, чем у таких же пленок, полученных термовакуумным напылением, при сравнимых скоростях напыления. Это связано с более высокой энергией конденсирующихся частиц при магнетронном распылении и дополнительной активацией поверхности действием плазмы. В отличие от других способов нанесения тонкопленочных покрытий, способ магнетронного распыления позволяет достаточно тонко регулировать толщину металлического слоя, а значит, его сопротивление, что очень важно при создании структур с определенной проводимостью. Метод магнетронного распыления позволяет получать тонкие пленки высокого качества с рекордными физическими характеристиками (толщина, пористость, адгезия и пр.), а также проводить послойный синтез новых структур (структурный дизайн), создавая пленку буквально на уровне атомных плоскостей. Термовакуумное испарениеСуть процесса термовакуумного испарения (см. рис. 4) состоит в переводе осаждаемого материала с помощью нагрева в парогазовую фазу. Образующийся при этом парогазовый поток в высоком вакууме распространяется прямолинейно, т.к. отсутствует соударение с молекулами остаточного газа — длина свободного пробега молекул в остаточном газе на порядок превышает расстояние от источника до подложки; газ попадает на подложку, поверхность которой холоднее источника пара; при этом происходит конденсация и образование пленки.

ЗаключениеВ настоящее время Россия входит в этап активного освоения современных технологий производства микроэлектроники и нанотехнологий. Современное производство требует перестройки технологического процесса под реалии современности. Потенциальные возможности применения магнетронных распылительных систем в настоящее время еще далеко не полностью выяснены и реализованы, но уже сейчас применение магнетронных установок весьма широко распространено. Они заняли прочные позиции в технологиях изготовления полупроводниковых приборов и интегральных микросхем. В частности, эти системы применяются для формирования контактов на поверхности полупроводниковых и пассивных элементов схем: например, при изготовлении резистивных пленок гибридных микросхем, магнитных пленок, низкоомных контактов, создании новых многокомпонентных тонкопленочных материалов и т.д. Компания AP Systems — партнер ЗАО Предприятие Остек — создает индивидуальные установки напыления тонких пленок различными методами под конкретные нужды клиента. Клиент получает новейшее оборудование, отвечающее всем современным стандартам качества. Специалисты компании готовы разработать индивидуальную технологию, специальную оснастку и решить стоящие перед клиентом задачи. Тщательная проработка проекта специалистами Предприятия Остек позволит добиться улучшения эффективности и технологичности производства заказчика.

Вы можете скачать эту статью в формате pdf здесь. Оцените материал:Автор: Александр Иванов, [email protected], старший инженер отдела сервиса направления производства электронных компонентов ЗАО Предприятие Остек. Рекомендовать |

|

||

www.russianelectronics.ru