Машина для сварки полимерных пленок. Сварка для пленки

Машина для сварки полимерных пленок

Большая Энциклопедия Нефти и Газа

Cтраница 1

| Клещи для термоимпульсной сварки пленок. [1] |

Сварка полимерных пленок термоимпульсным методом применяется для изготовления герметичных упаковочных чехлов, а также для выполнения заключительного шва больших упаковочных чехлов. [2]

| Общий вид клещей. [3] |

Сварка полимерных пленок термоимпульсным методом применяется для изготовления герметичных упаковочных чехлов, а также для выполнения заключительного шва больших упаковочных чехлов. Этот метод отличается надежностью, быстротой получения сварного шва, простотой и дешевизной используемого оборудования, удобством в работе. Нагревателем клещей термоимпульсного аппарата ( рис. 24) служит пластинка из нержавеющей стали толщиной 0 18 мм, шириной 3 мм и длиной 150 мм. Для устранения замыкания нагревателей или прилипания к ним свариваемого материала предусмотрены на нагревателях прокладки из фторопласта толщиной 0 006 - 0 1 мм. [4]

Практически опробованной и экономически целесообразной является сварка полимерных пленок. [6]

| Зависимость между степенью двумерной вытяжки и утонением образца. [7] |

Известно [9], что количество тепла, необходимое для сварки полимерных пленок, зависит от материала. Оно может быть различным даже для одного и того же материала, например, в зависимости от его толщины. Поэтому на практике используются сварочные прессы со значительным запасом мощности нагревателей. [8]

Машина М6 - АП-2С Капсукского завода расфасовоч-но-упаковочных автоматов предназначена для сварки полимерных пленок типа полиэтиленцеллофана термоимпульсным методом. [9]

В третьем разделе дополнены рекомендации по герметичной упаковке в чехлы из полимерных пленок, а также даны рекомендации по использованию более совершенных машин для сварки полимерных пленок. [10]

При устройстве противофильтрационных экранов в оросительных системах, сооружении теплиц, парников и временных пленочных укрытий, силосовании кормов, а также при восстановлении изношенных деталей сельскохозяйственных машин часто приходится прибегать к сварке полимерных пленок, листов, трубок, а также к склеиванию полимерных, деревянных или металлических изделий. Вот почему мы считаем необходимым ознакомить читателей с применяемыми способами сварки пластмасс и склейки синтетическими клеями. [11]

При этом ферритовые преобразователи имеют существенное преимущество: они могут работать при очень низких напряжениях, а для ручных пистолетов это важно по соображениям безопасности. Ручные пистолеты с ферритовыми преобразователями для сварки полимерной пленки выпускаются японской фирмой Чимада. [12]

Контактный метод сварки основан на подведении тепла непосредственно к свариваемому пленочному материалу с помощью электронагревательных элементов. Полимерная пленка нагревается до размягчения и одновременно сдавливается. При снятии давления, а вместе с ним и нагрева происходит. Для получения хорошего сварного шва необходимо: температуру поверхности сварочного зажима поддерживать несколько выше температуры плавления свариваемого материала, поскольку тепло, требуемое для создания нужной температуры сварки, должно распространяться через один или несколько слоев пленки; обеспечить полный контакт свариваемых поверхностей и сохранять его во время плавления свариваемой пленки, чем будет исключена возможность расслаивания поверхностей до их остывания; предупреждать путем применения фторопластовых, лавсановых, целлофановых и других термостойких прокладок прилипание свариваемых пленок к электродам сварочного устройства; поддерживать оптимальные значения температуры, давления и времени выдержки, зависящие от типа выбранной пленки, ее толщины и типа сварочных установок. Контактный метод рекомендуется для сварки полиэтиленовых и других пленок на существующих, специальных установках ( роликовой машине МШРП-1-3 для сварки пленки толщиной до 0 100 мм; машине МСП-54 для сварки полимерных пленок и ткане-пленочных материалов толщиной 0 025 - 0 500 мм) или с применением простейших устройств в виде ролика, утюга. [13]

Все шире применяется ультразвук для сварки. Ультразвуковой метод сварки надежен, прост, не требует специальной подготовки и очистки свариваемых поверхностей. В первом случае колебания инструмента направлены перпендикулярно плоскости сварного шва, во втором-параллельно этой плоскости. Но несмотря на это различие, применяемые сварочные ультразвуковые головки имеют одинаковое принципиальное устройство. Крепление головок осуществляется в узловой плоскости первой ступени концентратора с помощью специального фланца. Сварка полимерных пленок производится на частотах 20 - 30 кгц ( для сварки, тонких пленок целесообразно применять более высокие частоты) с амплитудой 25 - 35 мщ сварка в электронной технике - на частотах 40, 50, 60 кгц, с амплитудой порядка 5 - 10 мк. [14]

Страницы: 1

www.ngpedia.ru

Сварка пленки.Изготовление полиэтиленовых пакетов.

Мы производим сварочные машины для сварки пленки. Длина сварного шва машин для пленки от 500 мм до 2500 мм. Наши машины предназначены для изготовления полиэтиленовых пакетов, мешков, вкладышей (в том числе и для изготовления вкладышей для биг-бэгов) и для сварки пакетов заполненных продуктом или штучным грузом. Наше оборудование для сварки пленки имеет импульсный нагрев. На данных аппаратах для сварки пленки изготавливают полиэтиленовые пакеты обычно из рулона. С этой целью данное оборудование оснащено рулонодержателем. Мы изготавливаем две конструкции оборудования для сварки пленки: - первая конструкция предназначена для сварки полиэтиленовой пленки с длиной шва 500, 600, 700, 800, 900 и 1000 мм. Данное оборудование часто применяется для сварки пакета заполненного продуктом или штучным грузом. С этой целью в ней предусмотрен подвижный (регулируемый по высоте под пакет) стол. - вторая конструкция предназначена для сварки полиэтиленовой пленки с длиной шва 1100, 1200, 1300 и т.д. до 2500 мм. Данное оборудование часто применяется для сварки полиэтиленовых вкладышей для биг-бэгов. Данные аппараты для сварки пленки могут иметь механический и пневматический привод. Так же изготавливаем надконвейерные аппараты для сварки. Они предназначены для автоматизации процесса сварки горловины пакета заполненного продуктом или штучным грузом, который выводится из зоны фасовки в зону сварки пакета ленточным транспортером.

Основные технические характеристики сварочных машин С-500 (1000)

Производительность, сварок в час | до 400 | |

Длина разовая свариваемого шва, мм | от 500 до 1000 | |

Толщина двойного свариваемого материала, мкм | до 800 | |

Подвод тепла | односторонний | |

Нагревательный элемент проволока | проволока 0,63-М9-Х15Н60 ГОСТ 12766.1-77 | |

Нагревательный элемент полоска | лента плющенная 0,3х3-Х15Н60 ГОСТ 12766.5-77 | |

Установленная мощность, кВт | от 0,4 | |

Время импульса нагрева, с | от 0,1 до 10 | |

Напряжение и частота электросети, В/Гц | 220/50 | |

Габаритные размеры, мм | 900(1400)х630х1075 | |

Масса, кг | 40(45) |

Основные технические характеристики сварочных машин С-1100 (2500)

| 1. | Производительность, сварок в час. | до 400 |

| 2. | Длина разовая свариваемого шва, мм | от 1100 до 2500 |

| 3. | Толщина двойного свариваемого материала, мкм. | до 800 |

| 4. | Подвод тепла | односторонний |

| 5. | Нагревательный элемент проволока | проволока 0,63-М9-Х15Н60 ГОСТ 12766.1-77 |

| 6. | Нагревательный элемент полоска | лента плющенная 0,3х3-Х15Н60 ГОСТ 12766.5-77 |

| 7. | Установленная мощность, кВт | от 0,63 |

8. | Время импульса нагрева, с | от 0,1 до 10 |

9. | Напряжение и частота электросети, В/Гц | 220/50 |

10. | Габаритные размеры, мм | 1500(2900)х530х1250 |

11. | Масса, кг | 60(90) |

На наших аппаратах для сварки пленки могут применяться два вида швов: отрезной и плоский, в различном их сочетании, в зависимости от задач Заказчика. Отрезной шов на машинах для пленки применяется для изготовления полиэтиленовых пакетов, мешков, вкладышей из рулона рукавной полимерной и полиэтиленовой пленки. При данном виде сварки пленки получается шов с одновременной отрезкой изготовленного пакета, мешка, вкладыша от рулона. Плоский шов на машинах для сварки пленки применяется для сварки полиэтиленовых пакетов, мешков, вкладышей заполненных продуктом, либо для изготовления полиэтиленовых пакетов, вкладышей и т.д. из рулона рукавной полиэтиленовой пленки с дальнейшим их отрезанием от рулона при помощи ножа, входящего в комплект. Ширина шва сварки 3 мм. Сварочные машины для пленки в стандартном исполнении имеют отрезной и плоский шов, с возможностью попеременного их включения. По желанию Заказчика машины для пленки могут быть изготовлены в различном сочетании: - отрезной шов + плоский шов (работающие вместе и отдельно в любой комбинации) - плоский шов + плоский шов (работающие вместе и отдельно в любой комбинации)

и т.д.

Отличительная сторона сварочных машин для пленки:

- Простота конструкции.

- Простота и надежность электрического оборудования.

- Высокая прочность шва.

- Высокая надежность в работе.

- Универсальность к толщине пленки.

- Быстрая и простая переналадка режима сварки.

- Отличное качество сварного шва.

- Легкость в обслуживании.

- Наладка на предприятии Изготовителя (получателю нужно только подключить сварочную машину в розетку).

Питание машины предусмотрено от однофазной сети переменного тока напряжением 220 В, 50 Гц с защитным проводником PE (трехпроводная схема).

www.phoenixpack.ru

Ультразвуковая сварка полимерных пленок

Телефон и факс:+7 (3854) 43-25-81

Для решения технологической задачи сварки полимерных пленок различной толщины (от 10 мкм до 1 мм) мы можем рекомендовать использовать ультразвуковые аппараты серии «Гиминей-ультра». В состав аппарата для ультразвуковой сварки «Гиминей-ультра» входит ультразвуковой генератор (различной мощности до 200 до 630 Вт), с возможностью регулировки выходной мощности (амплитуды колебаний рабочего окончания) в пределах 5-100% (до 80 мкм). Генератор имеет устройство автоматического поддержания выходной мощности на установленном уровне, встроенный непрерывный/секундный таймер, цифровой индикатор уровня мощности и времени работы. В состав аппарата входит пьезоэлектрическая ультразвуковая колебательная система со встроенным устройством принудительного воздушного охлаждения. В состав колебательной системы входят сварочные инструменты различной формы и размера, предназначенные для формирования непрерывных сварных швов. Эти же инструменты можно использовать для непрерывной резки тканевых материалов с оплавлением кромки. Предлагаемое оборудование предназначено для использования, как в ручном, так и в автоматизированном варианте формирования сварного соединения и резки как непрерывным, так и пошаговым способом.

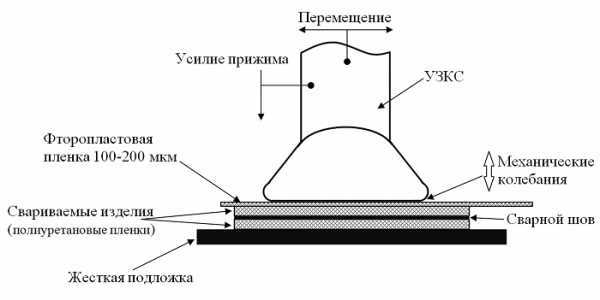

Рис.1 – Схема ультразвуковой сварки полиуретановых пленок

Для осуществления операции сварки пленок и формирования непрерывного сварного шва следует разместить свариваемые материалы на металлической пластине в соответствии со схемой, представленной на рис. 1. При необходимости, свариваемые материалы (в месте сварки) необходимо накрыть фторопластовой пленкой толщиной 100-200 мкм для повышения прочности шва. Выбрав уровень мощности и интервал времени ультразвукового воздействия, произвести пуск аппарата и обеспечить перемещение рабочего инструмента по фторопластовой пленке с постоянной скоростью и стабильным усилием прижима (200-300Н). После сварки фторопластовая пленка удаляется. Ультразвуковая сварка проводилась на образцах различных материалов (полиэтилен, полипропилен, лавсан, полиуретан - толщиной до 1 см). Образцы были герметично сварены.Создание сайта - Mitra

u-sonic.ru

Способы и устройства для сваривания полимерных пленочных материалов [1986 Быкова В.М., Белова З.И. - Справочник по холодильной обработке рыбы]

Способы сварки. Защитные свойства пленочной упаковки во многом зависят от качества соединительных швов. Обычно швы формируются при помощи термосварки, поэтому в комбинированных материалах один из наружных слоев должен хорошо свариваться.

В отдельных случаях можно склеивать пленки синтетическими клеями, однако производительность термосварочных упаковочных машин на 25-30% выше производительности машин, склеивающих пленки. Кроме того, при использовании клея имеется опасность контакта продукта с непищевым реагентом.

Надежно загерметизировать пленочную оболочку можно также путем обжатия горловины пакета металлическим зажимом, однако этот процесс в отечественной промышленности недостаточно механизирован.

Прочность сварных соединений зависит от эластичности пленок. Относительная прочность швов наполненных пленок на 5-7% ниже относительной прочности ненаполненных пленок, что связано с увеличением жесткости материала.

Максимальное усилие разрушения шва соответствует моменту отрыва пленки и в дальнейшем остается равным величине адгезионной прочности, присущей рассматриваемой комбинации пленок, что после разрушения шва и снятия нагрузки позволяет до некоторой степени сохранять герметичность упаковки.

Нагрузки в герметизирующих швах могут возникать при штабелировании продукции и укладке ее в транспортную тару. Однако в основном швы подвергаются нагрузке в результате вибрации при транспортировке.

Способы соединения термосваркой полимерных пленок различаются путями подвода к соединяемым пленкам тепла или преобразуемых в тепло других видов энергии и соответствующими им конструктивными решениями рабочих органов устройств.

Большинство способов сварки пленок применено в машинах для упаковки рыбных продуктов, которые могут быть классифицированы в зависимости от того, применяются ли предварительно изготовленные пакеты (пакетная схема) или используется рулонный материал (беспакетная схема).

Пакетная схема универсальна и позволяет на одном и том же оборудовании упаковывать разнообразную по массе, размеру и конфигурации продукцию. Беспакетная схема применяется в машинах-автоматах, настроенных на упаковку определенных доз конкретной продукции.

Обе схемы позволяют осуществлять упаковку как с разрежением, так и без газоудаления. При упаковке некоторых видов рыбных продуктов в полость пакета вводится инертный газ после образования разрежения, но можно получить заданный состав газовой среды и методом газовытеснения.

Камерная схема вакуумирования предусматривает размещение пакета в камере, из которой воздух откачивается до тех пор, пока не будет достигнуто заданное разрежение. Способ применим для мелких и средних упаковок. Разрежение в пакете может быть получено в результате ввода в полость сопла поворотного штуцера, соединенного с вакуумной системой. Горловина пакета при этом должна быть обжата. При бескамерном вакуумировании могут применяться пакеты и вкладыши широкого диапазона размеров. Конструктивные решения рабочих органов сварки в известных вакуум-упаковочных машинах принципиальных различий не имеют, но габаритные размеры и масса бескамерных машин меньше, а энергозатраты на образование разрежения в 2 раза ниже.

Устройства для сварки пакетов из полимерных пленочных материалов. Характеристика различных устройств для сварки пакетов из полимерных материалов приведена в табл. 51.

Таблица 51

Таблица 51 Наибольшее распространение в рыбной промышленности получили аппарат конструкции Техрыбпрома, устройство А1-НСП и машина М6-АП-2С.

Аппарат конструкции Техрыбпрома для термоимпульсной сварки и вакуумирования пакетов периодического действия предназначен для сварки пакетов из полиэтилена, полиэтилен-целлофана, поливинилхлорида, заполненных рыбой.

Верхние кромки пакета пропускают между сварочными элементами, выполненными в виде металлической рейки с наклонной изоляционной прокладкой и специальными коробками, имеющими натягивающие и контактные устройства.

После нажатия на педаль раскрываются сварочные губки и зажимается свариваемый пакет, предварительно правая сторона пакета надевается на иглу вакуум-насоса. С помощью реле устанавливается время импульса, зависящее от вида свариваемого материала и его толщины. Продолжительность цикла сварки 12-15 с, сварки и вакуумирования - 12-45 с.

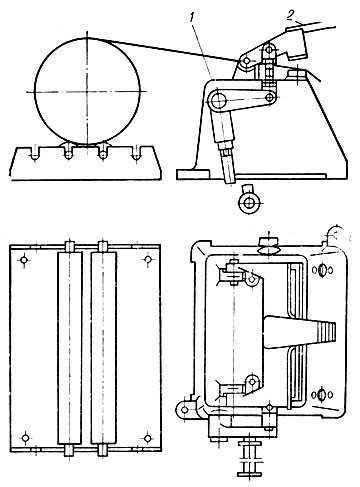

Устройство А1-НСП - цикличного действия с ручной подачей обрабатываемого продукта (рис. 74).

Рис. 74. Устройство А1-НСП для сварки пакетов: 1 - рулонодержатель; 2 - сварочное устройство

Рис. 74. Устройство А1-НСП для сварки пакетов: 1 - рулонодержатель; 2 - сварочное устройство Основными узлами устройства являются рулонодержатель и сварочное устройство для термоимпульсной сварки. Рулонодержатель представляет собой П-образный каркас с двумя роликами. В корпусе сварочного устройства смонтированы сварочный транспортер и реле времени нагревателей. Сварочное устройство снабжено прижимной планкой, управляемой от ножной педали.

Время импульса задается. При нажатии педали прижимная планка опускается на материал. При этом замыкается микропереключатель, обеспечивая подачу теплового импульса в нагревательный элемент. По истечении заданного времени импульса реле времени отключает питание нагревателя. После необходимой выдержки времени педаль опускается и прижимная планка поднимается, освобождая первый шов. Далее оператор протягивает пленку на необходимую ширину будущего пакета и производится сварка.

Машина М6-АП-2С предназначена для изготовления пакетов из полиэтилена и полиэтилен-целлофана и термоимпульсной сварки горловины пакетов. Горловину пакета укладывают на нижнюю сваривающую планку. При помощи педали опускают верхнюю планку и прижимают ее к нижней. Одновременно микропереключателем дается импульс для включения сварочного тока. В качестве нагревательного элемента используется нихромовая проволока диаметром 0,6-0,8 мм.

После прекращения импульса по сигналу лампы педаль отпускают. Под действием пружины верхняя планка поднимается, освобождая пакет.

ribovodstvo.com

www.samsvar.ru

Станок для сварки полиэтиленовой пленки » Полезные самоделки

Станок для сварки книжных обложек, упаковочных пакетов и т.п. можно самостоятельно изготовить простой станок, состоящий из основания и рейки, плотно сжимающих края свариваемой пленки.

Основание из листового алюминия толщиной 1,5 - 2 мм, размеры листа приблизительно 500 Х 250 мм. В качестве рейки можно применить алюминиевый уголок с полками по 20-25 мм.

Рейка с одного конца закреплена винтом, между головкой которого и рейкой находиться спираль-пружина. Последняя позволяет приподнимать рейку с противоположного конца для введения под пленки и ВТО же время обеспечивает нужное усиление прижима. На другом конце рейки имеется поворотный зажим, изготовленный из отрезка уголка с полками 20 х 20 мм.

Нижняя полка уголка поворотного зажима срезана по радиусу и опилена по толщине с утолщением со стороны, с которой она входит в прорезь запорного штыря.

Для установки на основании рейка слегка выгибается, чтобы создать равномерное усилие нажима по всей длине.Процесс сварки сводиться к зажиму свариваемых листов под рейкой, обрезке выступающих концов пленки и оплавлению кромки, выступающей из щели между основанием и рейкой, в пламени газовой плиты, спиртовки или свечи. Обрезать пленку удобно ножницами, перемещая их вдоль кромки основания и не меняя углы раскрытия режущих концов. При этом после обрезки из зажимы будет выступать пленка на 0,5-1 мм по всей длине кромки основания. После оплавления этой выступающей кусочки пленки образуется исключительно ровный и тонкий сварной шов в виде прозрачного валика прочностью на разрыв не хуже основного материала.

Рис.1. Станок для сварки полиэтиленовой пленки

Скорость перемещения пленки (по линии сварки) относительно пламени 3-5 с на 100 мм сварного шва.Сварка в пламени свечи не дает чистого шва, оставляя на нем следы копоти. Самый чистый шов получается в пламени газовой горелки.

При помощи приспособления можно сварить и синтетический ткани. Но для обеспечения высокой прочности шва необходима сноровка.

Жалобаwww.freeseller.ru

Оборудование для сварки полиэтиленовой пленки

В настоящее время полиэтиленовая пленка используется во многих областях. Выполняя некоторые виды работ приходится прибегать к соединению отдельных частей этого материала. Например, обустраивая парники и теплицы, или для создания пароизоляционных слоев в процессе строительства. Помимо этого, сварка полиэтиленовой пленки может осуществляться и в домашних условиях. В статье мы рассмотрим в чем особенности соединения данного материала и какое оборудование нужно применять, чтобы выполнить сварку пленки из полиэтилена своими руками.

В настоящее время полиэтиленовая пленка используется во многих областях. Выполняя некоторые виды работ приходится прибегать к соединению отдельных частей этого материала. Например, обустраивая парники и теплицы, или для создания пароизоляционных слоев в процессе строительства. Помимо этого, сварка полиэтиленовой пленки может осуществляться и в домашних условиях. В статье мы рассмотрим в чем особенности соединения данного материала и какое оборудование нужно применять, чтобы выполнить сварку пленки из полиэтилена своими руками.

Содержание статьи

- Методы и способы сварки полиэтиленовой пленки

- Оборудование

- Сварка пленки бытовым утюгом

- Профессиональные приборы

Методы и способы сварки полиэтиленовой пленки

Сварка полиэтилена – это процесс соединения отдельных участков материала, посредством нагрева до температуры плавления и сжатия слоев. Когда поверхности пленки расплавляются, то слои соединяются на молекулярном уровне, итогом такой процедуры – является сварочный шов. Для того, чтобы качество шва было высоким и он был максимально прочным и надежным, необходимо подобрать хорошее оборудование, четко соблюдать технологию сварки и не ошибиться с температурой нагрева. Этот показатель должен варьироваться в промежутке 130-160 °С.

Обратите внимание! Если сварке подвергаются неочищенные участки, то не стоит удивляться низкому качеству стыков. Попадающие в расплавленную массу частички грязи, разрушают молекулярную структуру шва.

Именно поэтому, сварка пленки из полиэтилена должна выполняться со строгим соблюдением ряда условий:

- свариваться должны отрезки материалов, принадлежащих к одной партии изготовления,

- важно верно подобрать температурный режим, если он будет ниже нормы, то прочность будет низкой, в случае превышения заданных показателей температуры, стык может деформироваться,

- еще обязательное условие – чистые соединяемые поверхности.

Ни в коем случае нельзя дважды сваривать участки по тем же кромкам.

Также, на успех работы и качество шва оказывает влияние сварочный аппарат. Важно не только правильно подобрать устройство для сварки пленки, но и уметь с ним обращаться.

Оборудование

Сварка полиэтиленовой пленки может выполняться при помощи утюга, паяльника, а также специальными промышленными приборами.

Сварка пленки бытовым утюгом

Такой способ пользуется широкой популярностью. Сначала нужно подготовиться: для этого на стол кладется деревянный брусок, а уже на него помещаются края полотнищ пленки. Здесь важно проследить, чтобы окончания материала выступали на 20 мм от краев бруска. Поверх полотнищ из полиэтилена кладется тугоплавкий листовой материал, например целлофан или фторопластовая пленка.

Для того, чтобы процесс протекал быстрее, после того, как вы проведете утюгом по пленке, свариваемый участок нужно охладить, например, можно воспользоваться мокрой тряпкой.

Важно контролировать температуру терморегулятора: она должна составлять 120-150 °С.

Листы пленки нужно сложить внахлест, а затем на них уложить бумажный лист. После этого, утюг нужно наклонить на 5° и медленно проводить им вдоль шва. С первого раза получить прочное соединение не получится, нужно повторять последовательность действий 4-5 раз.

Сварщики, имеющие опыт в этом деле, часто применяют специальные насадки, которые фиксируются на электрическом утюге.

Насадка имеет плоское ребристое основание. Именно ребра отвечают за соединение участков полиэтиленовой пленки. В области пайки при помощи насадки образуются два прочных шва, размещенных параллельно.

Сварка полиэтиленовой пленки при помощи паяльника

Воспользовавшись для соединения пленки обычным паяльником (40-60 Вт), можно получить прочный и надежный шов, но необходимо немного усовершенствовать инструмент. Применение паяльника без специальных насадок, не приведет к желаемому результату, т.к. стык получится неравномерным, а материал и вовсе может растечься. Именно поэтому надо воспользоваться специальными насадками, которые крепятся к аппарату.

Нужно взять обычный паяльник, снять окончание жала, посредством ножовки создать пропил и в него поместить алюминиевую или медную пластину и зафиксировать ее заклепкой. Поверхность пластины необходимо обработать и со всех сторон округлить ее надфилем. Сам процесс сварки осуществляется следующим образом: под углом 45° паяльник прижимается и равномерно движется по свариваемым деталям. В процессе создания стыка, специалисты рекомендуют подложить деревянную основу под пленку.

Также в качестве насадки может использоваться колесико. Для этого также удаляется окончание жала и создается пропил, по размеру превышающий радиус колесика . Сверлится отверстие в теле жала под нужную ось колеса (3-5 мм), после чего изготавливают алюминиевый или медный диск (8-10 мм). Диск помещается в выемку жала и фиксируется осью. Сам процесс сварки заключается в прокатывании разогретого паяльника на нужную дистанцию.

Профессиональные приборы

Для выполнения объемных работ (например для создания покрытий парников большой площади) лучше всего применять профессиональные устройства для сварки полиэтиленовой пленки. Преимущество таких аппаратов заключается в том, что с ними можно настраивать параметры давления, температурного режима и скорости, с которой он будет перемещаться по шву. Если вам необходимо соединить участки полиэтилена из одной и той же партии, то единожды задав необходимые параметры, процесс сварки можно осуществлять очень быстро. Обычно, подобные инструменты снабжены задающими и натяжными роликами, благодаря которым можно протягивать, подвергаемые сварке полотна пленки, с одинаковой скоростью. Таким образом достигается высокое качество шва.

Сегодня на рынке присутствуют промышленные приборы различного типа. Они могут иметь как контактный нагрев, так и нагрев, который производится посредством горячего воздуха.

Качество сварных швов полиэтилена значительно превышает показатели прочности и надежности участков, которые были соединены с использованием клейких материалов.

Подводя итог стоит отметить, что осуществить сварку полиэтилена в домашних условиях не так сложно, как кажется на первый взгляд. Для этого предусмотрены различные аппараты, с помощью которых можно получить качественное и прочное соединение. Паяльник и утюг помогут в короткие сроки создать шов, главное соблюдать точность технологии. Если же предстоят широкомасштабные работы, то здесь лучше отдать предпочтение профессиональным промышленным приборам. В любом случае конечный итог будет зависеть от ваших стараний и внимательности. Также помните, что выполняя сварочные работы, не стоит забывать о личной безопасности, перчатки и защитная одежда лишними не будут, а, наоборот, защитят вас от случайных ожогов. В случае, если вы не имеете совсем никакого опыта, то безусловно, лучше обратиться к специально обученным людям.

home.nov.ru