7.2. Изготовление пленок вальцево-каландровым методом. Пленка вальцовочная

Вальцевание. Валковые машины. Каландры

Каландрование является методом непрерывной переработки полимерного сырья. Данная технология используется в области:

- Изготовления листовых или пленочных изделий;

- Нанесения на поверхность листов рельефных материалов;

- Дублирования заранее приготовленных ленточных заготовок;

- Армирования полимерного сырья тканями либо сеткой, при показателе температуры выше температуры текучести или плавления.

Метод каландрования применяется на машинах способных работать непрерывно, основным элементом таких агрегатов является многовалковый каландр. В процессе каландрования полимер пропускается через зазор только один раз, в отличие от процесса вальцевания. Для получения пленки калиброванной толщины, полимер должен пройти сквозь несколько зазоров, которые образует вальцы каландра. Каландры оснащаются тремя или более валками, которые совершают вращательные движения со значительно большей скоростью, чем в процессе вальцевания. Сначала в зазор, который образует первая пара валков, подается горячий гомогенизированный и пластифицированный материал. Слои материала движутся вдоль поверхности вальцов со скоростью, которая равна линейной скорости вальцов. Вначале движения, внутренние слои материала подвергаются силе выталкивания, а затем в результате сил трения, втягиваются в зазор между валками. Слои материала двигаются с разной скоростью, что обеспечивает улучшенную пластификацию материала и вызывает деформацию сдвига. По мере того, как материал приближается к зазору, скорость средних слоев резко растет. В момент, когда слой проходит через зазор, скорость достигает максимальных значений. После того, как зазор пройден, скорость постепенно уменьшается и падает до скорости вальцов.

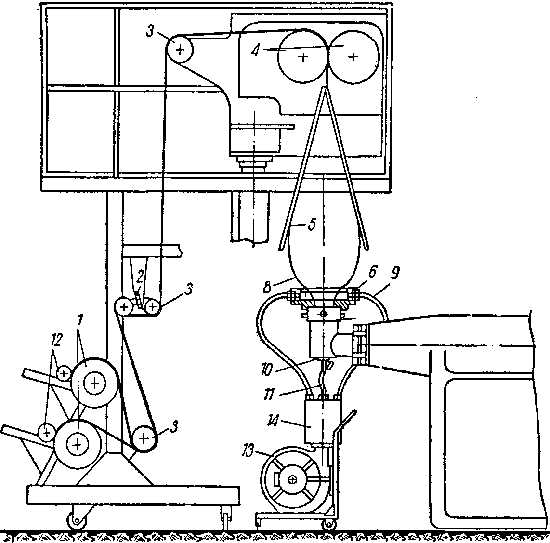

Изображение 2. Схема линии формования пленки посредством методом каландрования: 1 – экструдер; 2 – валки каландра; 3 – охлаждающие валки; 4 – тянущее устройство; 5 – наматывающее устройство; 6 – экструзионная головка

Таким образом, в зазоре между валками, расплав течет с изменением скорости и градиентом давления. Значительный перепад скоростей течения по глубине канала способствует высокому напряжению сдвига, который улучшает гомогенизацию, но вызывает сильную ориентацию макромолекул по направлению течения. Данный эффект усиливается тем, что на валках температура расплава невысока и расплав быстро охлаждается после каландра. Благодаря этому, маловероятна релаксация напряжений.

Ориентация макромолекул по направлению каландрования, является результатом направленного течения высоковязкого полимера по валкам. Результатом данного процесса является анизотропия механических свойств, а также усадка пленки, т.е. «каландровый эффект». Данный эффект, а также высокоэластичную деформацию уменьшают путем предварительной пластификации массы и увеличением уровня температуры вальцов.

На качество погонажного изделия влияет температура каландрования, которая определяет степень ориентации полимеров. Уровень температуры должен находиться в рамках температуры текучести перерабатываемого полимера, а снимаемая с каландра пленка не должна к нему прилипать и терять свою форму. Нужно отметить, что в результате прохождения расплава между валками возникают распорные усилия, которые могут привести к изгибу валков. Результатом изгиба валком является производство пленки с неравномерной толщиной.

Для устранения проблемы разнотолщинности, применяют различные способы:

- Использование валков с утолщением при смещении к центру вдоль его оси;

- Расположение валков по перекрестной схеме;

- Комбинированный способ.

В настоящее время валковые машины применяют для изготовления пленок и листов из таких материалов как винипласт, пластификат ПВХ, фенольные пресс-материалы, а также ацетилцеллюлозные этролы. Поверхность валков может быть гладкой либо текстурной, в зависимости от производимого изделия. В тоже время поверхность валка должна быть стойкой к износу и иметь низкий уровень шероховатости. Верхний слой валка производится из высокопрочной стали, что обеспечивает долговечную работу.

ence-gmbh.ru

7.2. Изготовление пленок вальцево-каландровым методом

Метод сочетает вальцевание и каландрование. Разработан для переработки жесткого и пластифицированного ПВХ.

Вначале осуществляется смешение компонентов (ПВХ и стабилизатор) в лопастных смесителях или шаровых мельницах. Если полимер пластифицирован, то смешение осуществляют в смесителе типа Бенбери. По окончании замешивания вводится этап созревания. Оно представляет собой время для дальнейшего набухания полимера в пластификаторе. Полученную смесь вальцуют при температуре 160-170 ºС с фрикцией 1:1,2.

С увеличением температуры вальцевания ускоряется процесс гомогенизации и пластикации массы, но одновременно возрастает термическая деструкции полимера, и это снижает механическую прочность.

Для вальцевания ПВХ применяются вальцы, валки которых имеют диаметр 400-550 мм при длине 1100-1500 мм. Они изготавливают из отбеленного чугуна и имеют внутренние полости для обогрева.

С вальцов масса поступает в каландр, где осуществляется полное удаление воздуха из провальцованной массы, уплотнение и получение непрерывной ленты определенной толщины. Этот процесс осуществляют на трех- или четырехвалковом каландре.

Свальцованная масса поступает на загрузочную плиту 1 (рис. 7.5) и, пройдя два зазора между валками, огибает нижний валок и в виде пленки направляется на охлаждающие валки 3. Далее полотно направляется на приемный стол, где она в зависимости от назначения может разрезаться на отдельные полосы дисковыми ножами 4 или нарезаться на листы с помощью гильотинного ножа. Температура валков каландра возрастает от первого валка (155-160 ºС) ко второму (160-165 ºС) и к третьему (165-170 ºС). Повышение температуры обеспечивает переход пленки от валка с более низкой температуры на валок с более высокой.

Рис. 7.5. Схема получения пленок вальцево-каландровым способом: 1 - загрузочная плита, 2 - трехвалковый каландр, 3 - охлаждающие валки, 4 - направляющий ролик, 7 - дисковые ножи

Верхний зазор между валками бывает несколько большим нижнего, отчего создается некоторый избыток массы между средним и нижним валками, что обеспечивает равномерное питание зазора и более точную калибровку толщины пленки.

Полученная этим методом пленка имеет преимущественно ориентацию макромолекул вдоль полотна, а это сказывается на разнице относительного удлинения при разрыве вдоль и поперек полотна. В среднем относительное удлинение при разрыве вдоль полотна равно 140-150 %, поперек - 35-75 %.

На трехвалковых каландрах с диаметром 600 мм можно получить пленку толщиной 0,2-1 мм. Пленку большей толщиной получают на четырехвалковых каландрах, которые имеют больший диаметр валков.

plastichelper.ru

Переработка резиновых смесей.

Изготовление резинового полотна. После подготовки исходных компонентов и каучуков их развешивают на автоматических весах и перемешивают в резиносмесителях периодического и непрерывного действия. Чаще всего применяют роторные смесители закрытого типа. В полученную горячую смесь на вальцах вводят вулканизирующий агент. Эта операция называется листованием. При этом одновременно происходит и дополнительное смешение ингредиентов.

В некоторых случаях (при изготовлении малых объёмов смеси, использовании фторкаучуков и др.) смешение осуществляют непосредственно на вальцах. При смешении, например, на вальцах См-1500 550/550 натуральный каучук пластицируется в течении 2 мин, после чего в зазор загружают часть наполнителей, мягчители, ускорители, красители и активаторы. Смешение проводят в течении 5 мин с периодической подрезкой листа. Затем в смесь добавляют остальную часть наполнителей и массу перерабатывают в течении 3 мин, после чего вводят серу. Весь цикл смешения составляет 12 мин. При листовании в готовую смесь добавляют серу. Массу вальцуют в течении 4-5 мин.

Технологические режимы смешения и листования облицовочной смеси для спортивной резиновой обуви приведены ниже:

| Смешение | Листование | |

| Фрикция | 1,27 | 1,27 |

| Число подрезок | 6 | 4 |

| Температура поверхности валков,оС | ||

| переднего | 70 | 70 |

| заднего | 50 | 55 |

| Продолжительность охлаждения смеси после вальцевания, мин | 20-30 | 20-30 |

| Толщина листа, мм | 14 | 14 |

Охлаждённая смесь выдерживается в течении 6-72 часов. Непосредственно перед каландрованием она разогревается на подогревательных вальцах с рифлённой или гладкой поверхностью.

При использовании рифлёных вальцов Пд-800 550/550 (фрикция 1,27) резиновая смесь прогревается за две-три подрезки. Однако в большинстве случаев применяют вальцы Пд-1500 550/550 (фрикция 1,27) с гладкими валками. На этих вальцах можно более точно контролировать температуру переработки (температура переднего валка 70, заднего 55оС). Кроме того, на гладких валках осуществляют непрерывную подрезку ленты материала. Продолжительность подогрева смеси 3-4 мин, толщина листа 10-15 мм. В процессе вальцевания допускается добавлять для вторичной переработки обрезки сырой смеси (до 50% к общей массе).

Каландрование резиновой смеси проводят на резинообрабатывающих каландрах 4-500-1250 с Г-образным расположением валков и 5-200-600 с W - образной схемой. Технологические режимы каландрования на указанных машинах и сведения о толщине получаемого резинового полотна приведены ниже:

| 4-500-1250 | 5-200-600 | |

| Линейная скорость, м/мин | 8 | 9,1 |

| Температура валков, оС | ||

| первого | 70 | 75 |

| второго | 80 | 60 |

| третьего | 65 | 60 |

| четвёртого | 80 | 70 |

| пятого | - | 75 |

| Толщина полотна, мм |

1,3-1,4 2,5-2,6 |

1,3-1,4 2,5-2,6 |

Каландрованный лист пропускается через специальную ванну для охлаждения и опудривания. В последующем лист дополнительно охлаждается на воздухе. Далее лист разрезают и укладывают на этажерки.

Промазка тканей резиновыми смесями. Для прочной связи ткани с резиной проводят предварительную промазку ткани резиновой смесью. Толстые ткани перед промазкой сушат в барабанных сушилках.

Температура ткани, подаваемой на каландр, после сушки достигает 50-60 оС. В качестве примера рассмотрим типовой процесс промазки технической ткани, используемый в шинном производстве.

Вальцевание резиновой смеси, подаваемой на вальцы ленточным транспортёром, осуществляется на вальцах Пд-2130 660/660.

Технологические параметры процесса вальцевания следующие:

| Загрузка, кг | 100 |

| Зазор между валками, мм | 6-8 |

| Температура поверхности валков, оС | |

| переднего | 70 |

| заднего | 60 |

| Продолжительность разогрева, мин | 20 |

Промазку ткани осуществляют на трехвалковом каландре 3-710-1800 с треугольной схемой расположения валков. Фрикция в калибрующем зазоре около 1,5. Температура поверхности валков каландра: верхнего 95-105, среднего 100-110, нижнего 90-100 оС. Скорость процесса 40 м/мин. При промазке резиновая смесь заполняет промежутки между нитями ткани за счёт втирания смеси более быстро вращающимся средним валком, покрытым слоем резиновой смеси.

Двухсторонняя промазка осуществляется путём двухкратного пропускания ткани через каландр.

plastichelper.ru

Защитные покрытия нефтепроводов — КиберПедия

Нанесение защитного покрытия на подземные объекты необходимо организовать таким образом, чтобы оно выполняло свою задачу без обновления в течение многих десятилетий. Тонкие защитные слои, как, например, системы покрытий из краски с толщиной слоя менее 300 мкм в целом не подходят для пассивной защиты трубопроводов из-за активного процесса диффундирования кислорода и водяного пара. В настоящее время преимущественно применяются покрытия из полиэтилена и внедряются покрытия из пропилена, эпоксидного порошка и полиуретана (рис. 1). Для нанесения покрытия в трассовых условиях применяются защитные ленты и теплоусадочные материалы.

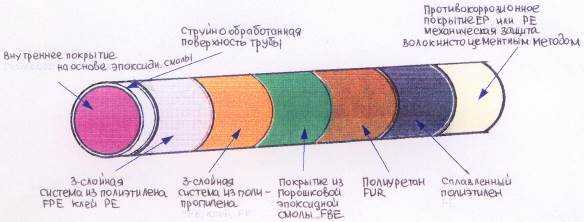

Рис. 1. Системы покрытий, наносимых в заводских условиях

Защитное покрытие для труб можно подразделить в зависимости от назначения и, следовательно, способа изготовления на следующие группы:

- заводское покрытие,

- покрытие, наносимое в трассовых условиях,

- материалы для механического усиления обычного покрытия.

Заводские покрытия

В настоящее время в заводских условиях изготавливают покрытия из полиэтилена, полипропилена, эпоксидного порошка и полиуретана.

Покрытие из полиэтилена (ПЭ), в многочисленных опытах со сталью, показало себя как полимерный материал, наиболее подходящий для наружной защиты стальных труб. Требования и методы контроля для заводского покрытия из полиэтилена для стальных труб утверждены в нормативной документации (НД). Полиэтилен может наноситься различными методами. После струйной обработки стальной поверхности он может наплавляться напрямую.

Второй метод - метод экструдирования, при котором ПЭ и клей наносится на поверхность, предварительно обработанную струйным методом. Для особо стойкой противокоррозионной защиты наносится трехслойное покрытие. В качестве первого слоя наносится слой эпоксидной смолы. В качестве второго слоя, методом экструзии, наносится полиэтилен, который соединяется со слоем эпоксидной смолы при помощи специального клея. Этот материал может применяться при рабочих температурах до 80 °С и наружной температуре до - 40°С.

Преимуществом многослойного покрытия является то, что оно не сдвигается на поверхности стали, что имеет существенное значение для эксплуатируемых трубопроводов или для трубопроводов, еще не засыпанных землей, и позволяет нанести на область кольцевых швов безупречное покрытие, особенно при высоких колебаниях температуры.

На ряду с вышеперечисленными преимуществами отмечается, так же, высокая противоударная прочность, прочность на сжатие и отслаивание. Опыт строителей трубопроводов свидетельствует о том, что высокая сопротивляемость ПЭ - покрытий почти полностью исключает механические повреждения во время транспортировки, хранения и укладки - при условии соответствующего отношения к ним.

В таблице 1 приводятся предъявляемые требования и виды контроля, которым подлежит заводское покрытие.

Стойкость старения достигается посредством стабилизации ПЭ против ультрафиолетового облучения во время хранения под открытым небом и надземной прокладки, а также против тепло-окислительных процессов. Эта полная стабилизация препятствует охрупчиванию при хранении, прокладке и во время эксплуатации.

Полиэтилен отличается также высокой стойкостью относительно внешнего влияния после укладки, например, относительно агрессивности грунтов, пресной и соленой воды, морских растительных организмов, побегов растений в грунте, микроорганизмов, а также относительно большого спектра минеральных масел и химического воздействия. Покрытие из ПЭ обладает высоким электрическим сопротивлением, которое остается постоянным в течении длительного времени. Данное свойство важно для электрохимической защиты.

Таблица 1

Контроль и требования к покрытиям стальных труб для подземных трубопроводов

| От трубы к трубопроводу | Контроль и требование |

| Изготовление | Контроль сырья, заключительный контроль покрытия на пористость, толщину слоя, адгезию, твердость, прочность, растяжение |

| Транспорт | Противоударная прочность и прочность на сжатие, адгезия, износостойкость |

| Хранение | Противоударная прочность и прочность на сжатие, адгезия, износостойкость, стойкость к ультрафиолетовому облучению |

| Прокладка | Противоударная прочность и прочность на сжатие, адгезия, износ |

| Эксплуатация | Противоударная стойкость, стойкость против старения, стойкость к окружающему грунту, противогрибковая и противобактериальная стойкость, большое переходное сопротивление, стойкость относительно проникновения воды в местах повреждения, а также в случае необходимости тепло- и морозоустойчивость |

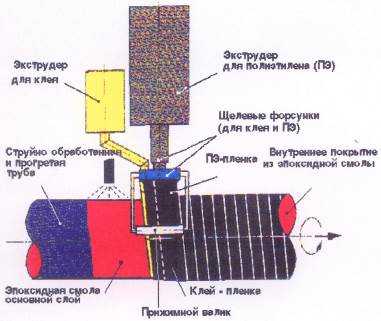

Ниже объясняется, как наносится многослойное покрытие по описанному методу экструзионной намотки (рис. 2). На очищенную и прогретую поверхность стальной трубы сначала методом напыления наносится слой эпоксидной смолы толщиной 50мкм, а затем одновременно - сверхтвердый клей и полиэтилен. Клей и ПЭ наматываются как бесконечная лента из щелеобразной форсунки экструдера на медленно продвигающуюся в продольном направлении трубу, вращающуюся вокруг своей продольной оси. Рабочая температура выбрана такая, чтобы она могла склеить под давлением соответственно углу подъема намотки наносимые друг на друга внахлест слои в бесшовное, однородное покрытие, которое прочно держится на трубе.

Рис. 2. Принцип способа экструзионной намотки

Трубы с полиэтиленовым покрытием можно гнуть холодным способом.

Системы заводского покрытия из полипропилена, эпоксидного порошка и полиуретана применяются для защитного покрытия только в особых случаях. Полипропилен отличается своей высокой механической прочностью. Он применяется как прочное покрытие главным образом при методе наклонного бурения. Покрытия из эпоксидной смолы применяются только на трубопроводах с высокими температурами вблизи компрессорных станций с применением дополнительной механической защиты. Покрытие из полиуретана в заводских условиях в настоящее время не наносится. Оно применяется главным образом тогда, когда проводятся ремонтные работы.

Покрытия, наносимые в трассовых условиях

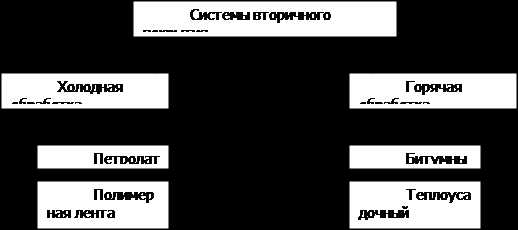

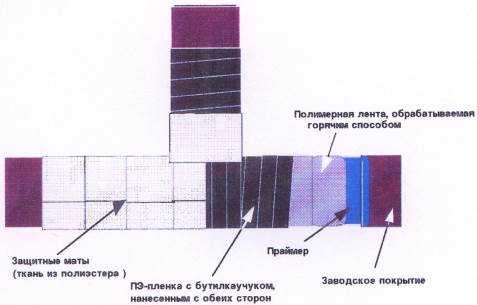

Для нанесения покрытия на стыки стальных труб, имеющих полимерное покрытие, предоставляется возможность выбора из обширного количества защитных лент и систем для холодного и горячего метода обработки. Требования к материалам для вторичного покрытия и методы контроля их качества установлены нормой НД. Выбор различных комплексов вторичного покрытия определяется нагрузками на трубопровод и вида частей, на которые необходимо нанести покрытие. Поэтому нанесение покрытия на трассе требует от изолировщика как знаний о материале покрытия, так и умения квалифицированного применения данного материала. Применяемые в настоящее время системы вторичного покрытия состоят чаще всего из комбинаций различных материалов, обеспечивающих достижение большей противоударной стойкости покрытия и стойкости против сжатия. Для вторичного покрытия существуют главным образом следующие защитные системы (рис. 3):

- битумные ленты;

- полимерные ленты;

- бутилкаучуковые ленты;

- ПЭ-пленка с нанесенным с одной стороны слоем клея,

- полимерные ленты с основой двухслойная лента ПЭ-пленка с нанесенным с одной стороны слоем бутилкаучуковой массы),

- трехслойная лента ПЭ-пленка с нанесенным по обе стороны слоем бутил-каучуковой массы;

- теплоусадочные материалы;

- специальные материалы.

Рис. 3. Системы вторичного покрытия для подземных трубопроводов

При комбинировании изоляционного покрытия необходимо руководствоваться предписанием предприятия-изготовителя.

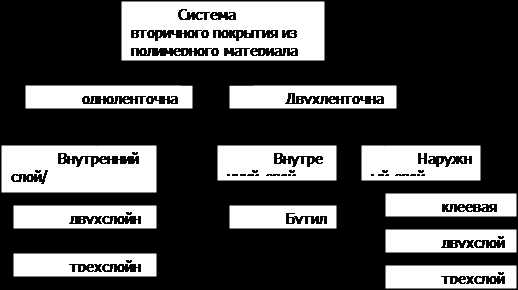

При нанесении вторичного покрытия на трубы с заводским покрытием в Германии применяется в основном комплекс из двух лент (рис. 4). При этом в качестве внутреннего слоя с нахлестом 50 % наматывается бутилкаучуковая лента, и как наружный слой для механической защиты – ПЭ - пленка с асимметрично нанесенным бутилкаучуком. Внутренний слой этого комплекса гарантирует надежную защиту от коррозии, поскольку лента срастается, в месте нахлеста, в однородную массу. ПЭ-пленка, имеющая с обеих сторон слои из бутилкаучука (наружный слой), также наматывается с нахлестом в 50 %. Она отличается тем, что срастается с внутренним слоем в местах нахлеста, и таким образом создается единая система

Рис. 4. Системы вторичного покрытия из полимерных лент

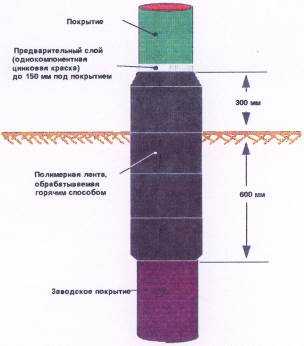

Производить изолировочные работы под открытым небом разрешается только в сухую погоду. При наличии осадков следует использовать палатку или защитный зонт. Всю зону нанесения покрытия необходимо сначала подсушить слабым пламенем жидкого газа. Величина зоны стыка для нанесения вторичного покрытия составляет, как правило, около 300 мм.

При нанесении лент и комплексов для холодной обработки предварительный подогрев не требуется. Стальная поверхность основательно зачищается ручной металлической щеткой от ржавчины, грязи, остатков вспомогательных средств диагностики, от средств временной защиты. Чтобы облегчить очистку концов трубы от средств временной защиты, необходимо прогреть площадь очищаемой поверхности пламенем пропана. При нанесении вторичного покрытия на участок стыка можно считать, что перед нанесением покрытия в заводских условиях трубы были полностью очищены и вальцовочная пленка была удалена. В этом случае достаточно очистки посредством ручной металлической щетки. Если же вальцовочная пленка все же имеется, то по НД стальная поверхность должна быть очищена методом струйной. При применении механических щеток следует следить за тем, чтобы стальная поверхность не полировалась, так как на полированной поверхности стали достаточная адгезия вторичного покрытия не достигается. На стальных трубопроводах с трехслойным полиэтиленовым заводским покрытием, вторичное покрытие может наноситься на слои, находящиеся на стальной поверхности - эпоксидную смолу и клей. Чтобы получить хорошую адгезию вторичного покрытия, необходимо обработать поверхность слоя с эпоксидной смолой или клеем ручной металлической щеткой или наждаком.

Края заводского покрытия, как правило, имеют скос. При нанесении комплекса вторичного покрытия необходимо обеспечить отсутствие воздушных пузырьков между покрытиями. Если исключить такую возможность нельзя, как, например, при наличии прямых краев, поврежденном или усиленном покрытии, то необходима обработка краев предназначенными для этого инструментами.

Очистка заводского покрытия на прилегающем участке является существенной предпосылкой для хорошей адгезии вторичного покрытия. Необходимо разрушить прочную оксидную пленку на поверхности полиэтиленового заводского покрытия, сделать ее шершавой ручной металлической щеткой или наждаком. Участок покрытия, подлежащий обработке наждаками или щеткой, составляет как минимум 100 мм, примыкающего участка заводского покрытия из полиэтилена. Нанесение предварительного клеевого слоя - праймера требуется для всех лент и комплексов защиты от коррозии. В качестве праймеров применяются только те материалы, которые назначены для комплекса изготовителем. Праймер наносится щеткой или валиком на весь подготовленный участок нанесения вторичного покрытия. Праймер на трубопроводе, перед нанесением покрытия должен подсохнуть. Время подсыхания на прогретой основе составляет около 3-5 минут. Праймеры, подверженные влиянию окружающей среды в течение более 24 часов необходимо обновить, нанеся их заново. После этой подготовительной работы наносится сначала внутренний слой, то есть бутилкаучуковая лента, закрепляемая в начале и в конце кольцеобразным витком, без складок, в форме спирали, с 50 % нахлестом. При ее нанесении необходимо удалять прокладку, разделяющую слои изолировочного материала. При нанесении вторичного покрытия перекрывается как минимум 50 мм примыкающего заводского покрытия (рис. 5).

Рис. 5. Участок нанесения вторичного покрытия

В качестве второго слоя обмотки наносится ПЭ-пленка (ПЭ-пленка, на которую с обеих сторон нанесены слои бутилкаучука разной толщины). Она так же, как и первый слой обмотки, начинается кольцеобразно и заканчивается с натяжением, спиралевидно, с 50 % нахлестом. ПЭ-пленка должна полностью перекрывать нанесенную прежде бутилкаучуковую ленту. Рекомендуется перекрытие на 25 мм. Лучше всего наносить ленты при помощи ручной машинки для намотки лент. Нанесение лент без машинки может проводиться лишь тогда, если речь идет о трубах малого диаметра и ширина лент для вторичного покрытия не превышает 50 мм.

Теплоусадочные манжеты наносятся по методу, соответствующему рекомендациям. Перед их нанесением необходимо сначала обработать трубу струйным методом. Нагрев вызывает процесс усадки. При этой системе необходимо следить, прежде всего, за тем, чтобы под покрытием не возникали полые пространства.

Особые системы покрытия для специального применения

На трубопроводах с битумным покрытием, имеющим много дефектов, ремонт организуется несколькими методами. При ремонте небольших участков трубопровода - длиной приблизительно до 300 м-переизолирование может осуществляться следующим образом:

а) удаление старого покрытия, просушка стальной поверхности, основательная очистка поверхности трубы железными щетками от ржавчины и грязи вручную или при помощи механических вращающихся щеток;

б) нанесение соответствующего праймера для битума. Защитные ленты наносят лишь после того, как он подсохнет;

в) покрытие битумной лентой (толщина 4 мм, со стекловолокнистой прокладкой) с нахлестом 30 мм;

г) для усиления механической защиты на еще теплый битум при помощи ручной машинки дополнительно наносится полиэтиленовая пленка толщиной 0,5 мм, имеющая с обеих сторон слой бутилкаучука, с нахлестом 50 % (рис. 6).

Рис. 6. Ремонт трубопроводов с битумным покрытием

Этот метод позволяет оптимизировать ремонт изоляционного покрытия небольших участков трубопровода.

На больших участках трубопровода, протяженностью в несколько километров, требуется другой подход к ремонту. Это относится также к ремонту трубопроводов с ПЭ-пленкой, намотанной на трубу над траншеей. Для больших участков рекомендуется применение мобильных установок, позволяющих осуществлять ремонт в траншее или рядом с ней. При этом необходимо придерживаться следующей последовательности:

а) удаление старого покрытия при помощи гидроклинеров;

б) струйная обработка трубопровода;

в) обследование на предмет коррозии. Разработка мероприятий в зависимости от результатов этого обследования;

г) нанесение слоя полиуретановой смолы толщиной 1,5 мм при помощи установки 2-К для распыления горячего раствора.

Доставка материала производится автоматически при включении одной - двух движущихся форсунок или размещенных кругообразно вокруг трубы. Это позволяет достичь высокой производительности нанесения покрытия и равномерной толщины слоя.

Для решения специальных проблем должны применяться специальные комплексы покрытия. Оборудование должно покрываться эпоксидной смолой или полиуретаном еще на заводе. Для тройников или участков перехода на поверхность также должны применятся специальные методы, представленные на рис. (7 и 8).

Рис. 7. Нанесение покрытия на тройники в трастовых условиях

Рис. 8. Покрытие трубопроводов в зоне перехода земля/воздух в трассовых условиях

Применение специальных методов обеспечивает защиту от коррозии в течение длительного времени.

cyberpedia.su

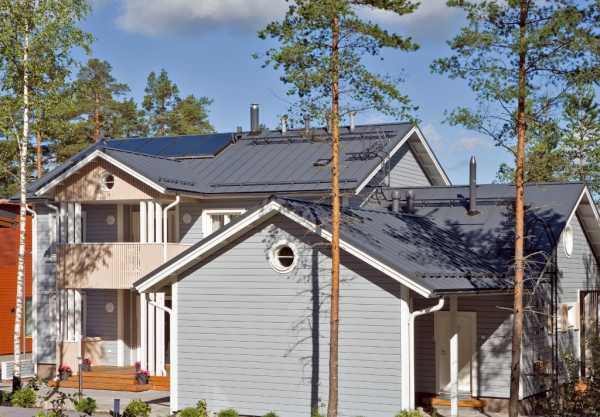

Фальцевая кровля по доступной цене в Москве и СПб

Оцинкованная фальцевая кровля — это одно из надежнейших покрытий для крыши любого типа. Если сравнивать её с металлочерепицей и другими видами профнастила, то за счет надежности фальцевых швов она заметно выигрывает в герметичности соединения. Стальная фальцевая кровля активно используется уже более ста лет, но популярность её не снижается с годами. Кроме того, все исторические объекты архитектуры обязательно имеют такой тип покрытия.

Оцинкованная фальцевая кровля — это одно из надежнейших покрытий для крыши любого типа. Если сравнивать её с металлочерепицей и другими видами профнастила, то за счет надежности фальцевых швов она заметно выигрывает в герметичности соединения. Стальная фальцевая кровля активно используется уже более ста лет, но популярность её не снижается с годами. Кроме того, все исторические объекты архитектуры обязательно имеют такой тип покрытия.

Преимущества металлической фальцевой кровли:

- идеально гладкая поверхность, которая не препятствует отводу воды с крыши;

- фальцевые листы могут использоваться для кровли любого типа и конфигурации;

- малый вес позволяет не нагружать стропильные конструкции;

- доступная цена фальцевой кровли — приобрести данный вид покрытия можно в нашей компании по выгодной стоимости за квадратный метр;

- длительный срок службы — не менее 30 лет;

- простота монтажа и демонтажа;

- устойчивость к горению;

- полное отсутствие протечек на швах;

- огромный выбор вариантов покрытия — могут использоваться медные пластины, оцинкованная сталь, металлические полотна с полимерным покрытием.

Есть и некоторые относительные недостатки у фальцевой кровли: высокая теплопроводность и малая стойкость к ударам. В первом случае возможно обледенение зимой, а во втором — появление небольших повреждений.

Металлическая фальцевая кровля: принцип работы

Такое покрытие рекомендуется использовать для отделки крыши с уклоном свыше 14 %. При меньших значениях (от 7 до 14 %) следует применять технологию соединения двойной стоячий фальц и дополнительно промазывать стык герметиком.

При несоблюдении рекомендаций на тыльной стороне листов может появиться конденсат, что станет причиной коррозии металла. При обустройстве фальцевой кровли все детали соединений (кляммеры, болты, заклепки) должны быть выполнены из нержавеющей стали или иметь оцинкованное напыление.

В современном строительстве все чаще используются кровельные покрытия из рулонного металла. Для их укладки применяется специальный электроинструмент. В результате шов становится надежнее и герметичнее, сокращается время монтажа. Рассмотрим подробнее эти две технологии.

Традиционный способ монтажа кровли с применением фальцевого полотна

Важным условием для успешного обустройства крыши по такой технологии является квалификация мастеров. От их опыта зависит не только качество укладки фальцевой кровли, но и цена за м² покрытия. Изначально выполняется подготовка картин для рядового монтажа кровельных скатов, карнизных свесов, настенных желобов. Полотна вырезаются необходимых размеров и форм согласно чертежам конструкции.

Важным условием для успешного обустройства крыши по такой технологии является квалификация мастеров. От их опыта зависит не только качество укладки фальцевой кровли, но и цена за м² покрытия. Изначально выполняется подготовка картин для рядового монтажа кровельных скатов, карнизных свесов, настенных желобов. Полотна вырезаются необходимых размеров и форм согласно чертежам конструкции.

Далее проводится разметка листов на элементы, после чего их разрезают и скрепляют в картины с помощью лежачего фальца. Следующий этап — загибание боковых кромок (подготовка элементов для стоячих фальцев).

После этих работ картины поднимают на кровлю и крепят сначала с боковых сторон, а затем к обрешетке конструкции с помощью кляммеров. Последние монтируются одним концом к брусу, а другим заходят в стоячий фальц. Таким образом, выполняется герметичное соединение без саморезов. Отверстия газовых и дымовых труб закрываются оцинкованными фартуками.

Технология укладки фальцевой самозащелкивающейся кровли

При данном способе монтажа используют кровельный металл в рулонах. Материал помогает избежать образования любых протечек в зоне поперечных фальцев. Кровельные картины такого типа, как правило, соединяются в стоячий двойной фальц. Для лучшей герметичности используют силикон.

При данном способе монтажа используют кровельный металл в рулонах. Материал помогает избежать образования любых протечек в зоне поперечных фальцев. Кровельные картины такого типа, как правило, соединяются в стоячий двойной фальц. Для лучшей герметичности используют силикон.

Важным условием для обустройства фальцевой самозащелкивающейся кровли является использование специальных закаточных и гибочных машин. Данный метод позволяет работать с любыми видами кровель, а также использовать оцинкованные и окрашенные стальные полотна.

Фальц может быть произведен из различных материалов. Наиболее популярными и доступными являются стальные листы. При их выборе важно обратить внимание на покрытие металлической поверхности.

В каталоге фальцевой кровли компании «Эталон» вы можете выбрать различные виды продукции:

- полиэстер — цветные покрытия из полимерных веществ, представленные в широком разнообразии оттенков, придают индивидуальность любому строению;

- оцинкованный лист — сочетает высокую надежность и долговечность;

- пластизол и полиуретан — покрытие премиум-класса, которое гарантирует высокую степень защиты;

- «Принтек» — материал с текстурой дерева, камня.

Мы реализуем фальцевую кровлю любого вида по выгодной стоимости за кв. метр с доставкой по Москве, СПб и другим городам РФ. Для укладки покрытий непосредственно на объекте мы предлагаем купить рулонную сталь шириной 625 и 620 мм с оцинкованным покрытием.

www.poetalon.ru

Производство полиэтиленовой пленки

Полиэтиленовые пленки вырабатывают только методом непрерывной экструзии, причем двумя способами. При первом способе полиэтиленовую массу выдавливают через головку экструдера в виде трубы и при выходе ее из головки раздувают воздухом определенного давления до заданной толщины. При втором способе полиэтиленовая масса экструдируется через плоскую щель, зазор которой и определяет толщину пленки. Второй метод не имеет пока широкого применения в практике нашего производства, но тем не менее будет детально рассмотрен здесь как весьма перспективный.

Первой операцией производства является гранулирование полиэтилена. На рис. 2 в разделе производства полиэтиленовых труб приведена схема установки для грануляции полиэтилена с воздушной транспортировкой и охлаждением полученных гранул. Там же достаточно подробно описан процесс грануляции. В дополнение к нему ниже дано описание метода введения красителей при изготовлении окрашенных пленок.

Процесс изготовления окрашенных пленок не имеет каких-либо отличий от процесса изготовления прозрачных пленок, кроме дополнительной операции приготовления концентрата красителя. Этот концентрат изготовляют на стальных вальцовках, имеющих различную скорость вращения валов — для обеспечения хорошего перетира и полной гомогенизации массы.

Краситель в количестве, необходимом для окраски всей данной партии полиэтилена, смешивают (вальцуют) на этих вальцовках с частью полиэтилена (обычно 10—20% от веса всего полиэтилена, окрашиваемого в данный цвет).

Полиэтилен смешивают с красителем на валках, имеющих фрикцию 1 : 1,2, при температуре валков 120—140°. При достижении полной однородности массы по цвету ее снимают в виде полотен толщиной 1—2 мм и после охлаждения нарезают на узкие полоски, которые гранулируют обычным порядком.

Полученный таким путем гранулированный цветной концентрат хорошо смешивают с гранулами неокрашенного полиэтилена в специальных барабанах, дающих равномерное смешение в течение 15 мин. При обработке в шнек-машине эта смесь окрашенных и неокрашенных гранул гомогенизируется и дает однородную по цвету массу. Для получения однородной по цвету пленки необходимо, чтобы гранулированный полиэтилен, как цветной, так и неокрашенный, имел одинаковые физико-механические свойства (особенно текучесть). Гранулы полиэтилена с разными показателями, не дают при обработке на шнек-машине однородной массы.

Рис. 1. Шнек для переработки полиэтилена1 — зона подачи; 2 — зона сжатия; 3 — гомогенизирующая

Производительность экструзии в значительной степени зависит от насыпного веса гранулированного полиэтилена: чем больше насыпной вес гранул, тем выше производительность экструдера. Поскольку наивысшим насыпным весом обладают гранулы шарообразной формы (544 г/л), применять их предпочтительнее.

Обработка на шнек-машине заключается в нагревании и расплавлении полиэтилена, перемешивании его до состояния гомогенной вязкой массы и подачи его в экструзионную головку под необходимым давлением.

Схема шнек-машины показана на рис. 3 раздела производства полиэтиленовых труб. Качество работы этой машины в значительной мере зависит от конструкции шнека, от правильности подбора шага винтовых каналов и глубины каналов в разных зонах шнека, от соотношения его диаметра и длины и соблюдения температурного режима во всех зонах его работы.

На рис. 1 показан шнек для переработки полиэтилена с тремя зонами равной длины.

Шаг винтовых каналов шнеков обычно равен диаметру шнека, а ширина гребня составляет одну десятую диаметра шнека.

Степень сжатия, получаемая таким шнеком, колеблется от 1 : 3 до 1 : 5, в зависимости от вырабатываемого изделия. Длина шнека обычно равна 15—18 его диаметрам.

Как отмечалось выше, основным методом производства полиэтиленовой пленки является метод экструзии массы в виде трубы (рукава) с последующим раздуванием таковой до заданной толщины пленки. При этом методе экструзионная головка может работать в трех положениях — горизонтальном, вертикальном с выходом пленки вверх и в вертикальном с выходом пленки вниз. На рис. 4, раздела производства полиэтиленовых труб изображена головка для экструзии труб, применяемая и в данном случае, при горизонтальной приемке пленки.

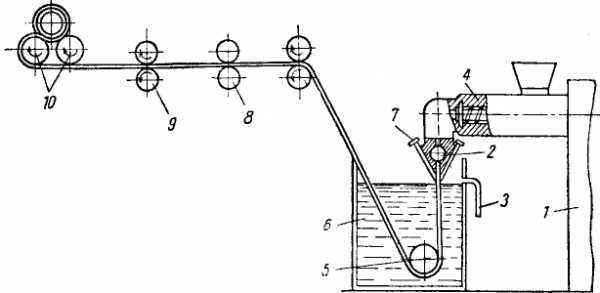

Рис. 2. Схема производства полиэтиленовой пленки методом раздувания с отводом вверх:1 — намоточные валки; 2 — режущее устройство; 3 — направляющий валок; 4 — вытяжные валки; 5 — направляющие щеки; 6 — кольцо воздушного охлаждения и под ним головка шнек-машины; 8 — рукав пленки; 9 — шланг подачи воздуха для охлаждения; 10 — регулировочный вентиль; 11 — шланг подачи воздуха для раздувания рукава; 12 — втулки для намотки пленки; 13 — воздуходувка; 14 — ресивер для воздуха.

Опытным путем установлено, что вертикальная система выхода пленки имеет несомненные преимущества перед горизонтальной, а выход вверх повышает производительность экструдера и позволяет получать пленки в большом диапазоне толщин. На рис. 2 показана схема этого производства пленок методом вертикальной экструзии с верхним приемом, а на рис. 3 — схема экструзионной головки вертикального действия.

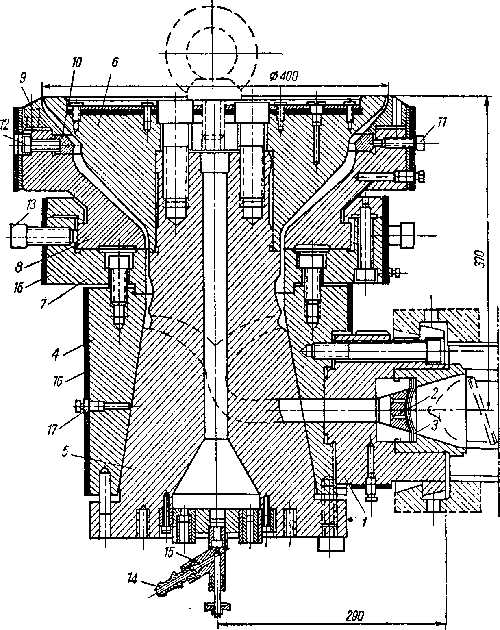

Рис. 3. Экструзионная головка для производства пленки:1 — переход; 2 — решетка; 3 — фильтрующая сетка; 4 — нижний корпус головки; 5 — распределитель потока; 6 — дорн; 7 — фланец; S — верхний корпус головки; 9 — формующее кольцо; 10 — регулировочное кольцо; 11 — нажимной болт; 12 — отжимной болт; 13 — регулировочный болт; 14 — штуцер для ввода воздуха; 15 — регулятор воздуха; 16 — электрообогреватель; 17 — термопара.

Шнек-машина и все другие механизмы, работающие в производстве пленок, устанавливают на прочных и жестких железобетонных фундаментах, так как вибрация какого-либо узла машины неминуемо ведет к ухудшению качества пленки.

Производственное помещение не должно иметь каких-либо неуправляемых воздушных потоков (сквозняков, тепловых потоков от приборов отопления и пр.), поскольку они могут отрицательно влиять на стабильность технологического процесса, особенно в момент раздувания пленки. Относительная влажность помещения должна быть в пределах 80—100% — для предохранения пленки от запыления.

Полиэтилен должен быть хорошо гранулированным, с максимальным насыпным весом до 550 г/л. Хорошая грануляция полиэтилена и его высокая сыпучесть обеспечивает равномерное поступление материала в шнек-машину без дополнительных механизмов (бункерных мешалок, шнековых дозаторов и пр.) и гарантирует равномерный захват гранул шнеком и полную однородность расплава.

Температурный режим на всем пути переработки полиэтилена нужно выдерживать строго, для чего на всех узлах производственной линии установлена автоматическая регулировка температуры с точностью до 1°.

Оптимальный температурный режим для полиэтилена с текучестью 2 г за 10 мин можно считать следующий:

- в цилиндре шнек-машины:загрузочная зона 20—60°

- 1-я зона 110—115°

- 2-я зона 120—130°

- 3-я зона 120-135°

- 1-я зона 130—145°

- 2-я зона 120-140°

- 3-я зона 130-145°

Вода, охлаждающая зоны цилиндра и шнек, должна иметь температуру не выше 40°. Расплав полиэтилена, поступающий из шнек-машины (рис. 2) в головку, имеет температуру 120—135°. В головке температура расплава повышается и на выходе из формующего кольца достигает 145°. При больших скоростях экструзии (что всегда желательно) необходимо дополнительно охлаждать выходящий рукав 8 потоком воздуха. Для этого имеется специальное кольцо воздушного охлаждения 6, расположенное концентрично у выхода пленочного рукава из щели экструзионной головки. Кольцо имеет внутренний канал, подводящий охлаждающий воздух, подаваемый шлангами 9 от воздуходувки 13, работающей с напором 0,02—0,03 ат.

Специальное устройство (лабиринт) создает равномерную обдувку пленки по всему периметру. Специальное устройство (лабиринт) создает равномерную обдувку пленки по всему периметру.. Воздушная обдувка способствует получению пленки с равномерной толщиной, так как резко сокращает пластический участок рукава, где возможны искажения толщины сильно, разогретой пленки. Кроме того, полное и равномерное охлаждение пленки предохраняет ее от слипания при дальнейшей обработке.

Выходящий из экструзионной головки пленочный «рукав» раздувается воздухом, подаваемым через дорн специальным шлангом 11 под давлением 0,02—0,03 ат (избыточных). Постоянство и равномерность подачи воздуха контролируется дроссельным клапаном с манометром на линии подачи. Неравномерная подача воздуха может привести к неравномерному раздуванию рукава и, следовательно, к получению пленки разной толщины.

Ширину раздувания «рукава» регулируют подачей или выпуском воздуха. Наиболее надежно контролирует толщину пленки автоматический регулятор впуска и выпуска воздуха, работающий с помощью фотоэлемента.

Как показала практика, степень раздувания «рукава» должна быть в пределах 250—300%, т. е. диаметр раздутого «рукава» должен в 2,5—3 раза превышать диаметр кольцевого зазора экструзионной головки. Примерно эти же пределы должна иметь и степень продольной вытяжки, в результате чего пленка получается изотропной по своим свойствам. Учитывая это, можно сделать приблизительный вывод, что толщина получаемой пленки примерно в 9—10 раз меньше ширины кольцевого зазора экструзионной головки.

Полная геометричность раздуваемого «рукава» достигается зажимом его верхнего конца между двумя валками 4, которые одновременно выполняют функции тянущего устройства. Перед валками установлены направляющие щеки 5 для постепенного складывания цилиндрического раздутого «рукава».

Для обеспечения хорошего скольжения полиэтиленового «рукава» и предохранения его от механических повреждений, поверхность направляющих щек покрыта мягкой ворсистой тканью, типа плюша или бархата. Конструкция щек. позволяет изменять угол их развода применительно к диаметру получаемого «рукава» при помощи винтовых тяг.

Расстояние между экструзионной головкой и тянущими валками рассчитывают таким образом, чтобы пленка за период своего прохождения этого расстояния успела бы полностью и равномерно охладиться и не слипалась бы под давлением валков.

При расчете этого расстояния учитывают многочисленные обстоятельства производства: скорость экструзии, толщину пленки, условия ее охлаждения, марку применяемого полиэтилена и пр.

Поэтому необходимо, чтобы вытяжные валки имели устройство, позволяющее изменять их расстояние от экструзионной головки.

Нормально для охлаждения пленки толщиной 0,06 мм при температуре воздуха 20° достаточно 0,5 мин. Если охлаждение длится 0,3—0,4 мин, то она слипается, не может быть разъединена без повреждений. При охлаждении менее 0,3 мин разъединить слипшуюся пленку невозможно.

Вытяжные валки имеют устройство для их разведения, что необходимо при заправке пленочного «рукава». Это достигается путем закрепления одного валка в подвижных подшипниках. Валки покрывают резиной в целях более плотного их замыкания и предохранения пленки от механических повреждений.

После тянущих валков пленка специальным валком 3 направляется на режущее устройство 2 для обрезки кромок сложенного «рукава», поскольку в местах сгиба «рукава» она имеет пониженную механическую прочность.

Обрезку кромок пленки производят обычно дисковыми ножами, причем «рукав» делят на два самостоятельных полотна. После обрезки кромок второй направляющий валок подает её на два намоточных валка 1, снабженных специальными втулками 12, обеспечивающими правильность и равномерность намотки в рулон.

Намоточные валы имеют самостоятельный привод для вращения и разъемные подшипники для замены намотанного рулона. При наматывании в рулоны пленка должна иметь температуру не выше 60°, во избежание слипания и деформации под действием тяговых усилий, возникающих при намотке рулона. Поэтому показанное в схеме (рис. 2) размещение намоточного устройства ниже уровня экструзионной головки очень рационально, так как удлиняется путь пленки и, следовательно, создается резерв времени для охлаждения ее до необходимой температуры.

При намотке рулона необходимо соблюдать точность намотки по краю с тем, чтобы торцы рулона имели гладкую и ровную поверхность. Для обеспечения такой намотки применяют различные дополнительные регулирующие устройства.

Для получения широких пленок (до 1400 мм) производят продольную разрезку «рукава» по одной линии; однако, как указывалось выше, механическая прочность этой продукции будет неодинакова.

Производство плоских полиэтиленовых пленок методом экструзии через плоскую щель до момента выхода пленки из экструдера ничем, кроме температурного режима, не отличается от технологии получения методом экструзии и раздувания пленочного рукава.

На рис. 4 приведена схема производства пленки методом экструзии через плоскую щель. При этом методе толщина и ширина определяются размерами плоского щелевого зазора экструзионной головки 2.

Выдавливание плоской пленки производится только вертикально вниз, что обусловлено технологией производства.

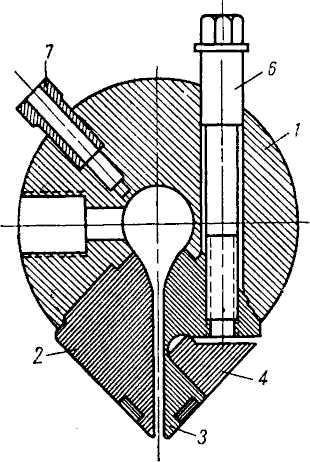

На рис. 5 показана щелевая головка с регулятором зазора щели. Регулирование зазора производится с помощью подвижной губы 3. Питание головки расплавом полиэтилена можно осуществлять перпендикулярно или параллельно оси шнека. Первое положение предпочтительнее, так как при нем достигается большая равномерность в истечении расплава, что позволяет получать пленку равномерной толщины.

Рис. 4. Схема производства полиэтиленовой пленки методом экструзии через плоскую щель:1 —экструдер; 2 — щелевая головка; 3 — слив воды; 4 — решетка и металлическая сетка; 5 — направляющий валик: 6 — охлаждающая ванна; 7 — регулятор зазора щели; 8 — ножи для обрезки кромок; 9 — тянущие валки; 10 — намоточное устройство.

Температурный режим шнек-машины и экструзионной головки несколько иной, чем при экструзии пленочного рукава. Поскольку для производства плоских пленок используют полиэтилен с текучестью 2—7 г за 10 мин, в табл. 1 приведены сравнительные температуры расплава той и другой текучести по отдельным узлам агрегата.

Таблица 1

| Узлы агрегата | Для полиэтиленас текучестью2 г/10 мин | Для полиэтиленас текучестью7 г/10 мин |

В цилиндре шнек-машины:загрузочная зона .........................первая зона ............................... вторая зона ................................ третья зона ................................В экструзионной головке ..........В формующем зазоре голов-ки ................................................. | 20-60140160175185 200-240 | 20-60150165180200 220—275 |

Непосредственно после выдавливания массы из формующего зазора головки пленка поступает в холодильную ванну 6, где температура воды поддерживается около 70° путем равномерной (без завихрений) подачи ее снизу и слива через отводящую трубу, находящуюся в верхней части ванны 3. Подача воды регулируется автоматически. Расстояние от щелевого зазора головки до поверхности воды в ванне должно быть небольшим, в пределах 25—75 мм.

Рис. 5. Щелевая головка для экструзии пленок:1 — корпус головки; 2 — неподвижная губа; 3 — подвижная губа; 4 — промежуточная призма; 6 — установочный болт; 7 — карман для термопары

Пройдя натравляющий валок, расположенный у дна ванны 5, пленка вторично проходит толщину охлаждающей воды и двумя парами тянущих валков 9 подается на намоточное устройство 10. Тянущие валки обязательно должны иметь регулируемую скорость вращения, которую устанавливают в соответствии со скоростью экструзии, а также водяное охлаждение для поддержания температуры валков на одном уровне. Между двумя парами тянущих валков устанавливают дисковые ножи 8 для обрезки кромок. Намоточное устройство должно обеспечивать более равномерную намотку пленки и иметь разъемные подшипники для быстрой замены намотанного рулона. Длину всей линии от выхода из воды до намоточного устройства нужно принимать такой, чтобы обеспечить проходящей пленке полное охлаждение и приобретение стабильности, во избежание слипания ее при наматывании. Все отходы при производстве независимо от метода производства (кромки, слипшиеся куски, обрезки, загрязненные места, брак и пр.), полностью используют для повторной переработки, начиная со стадии грануляции. Обычно эти отходы, имеющие загрязненные куски, используют для выработки цветных (окрашенных) непрозрачных пленок, поскольку они имеют пониженную прозрачность. Отходы цветных пленок, как правило, перерабатывают в продукцию черного цвета, окрашенную сажей.

www.komplektacya.ru

Пленка прививочная фоторазрушаемая "Черенок" 80 мкм, лента 13 мм

Пленка прививочная фоторазрушаемая «Черенок» используется для обвязки места прививки и окулировки плодовых и декоративных деревьев, кустарников. Основной ее особенностью является способность саморазрушаться под воздействием атмосферных факторов (солнце, влага) на небольшие фрагменты, которые в дальнейшем уничтожаются почвенными организмами. Благодаря этому, Вам не нужно собирать на участке лишний мусор и заниматься его утилизацией. В зависимости от погодных условий, срок разрушения пленки составляет от 0,5 до 4 месяцев. В зимний и осенний период пленка не разрушается.

Характеристика пленки фоторазрушаемой «Черенок»:

Толщина пленки: 80 мкмШирина ленты: 13 ммДлина пленки в бобине: 200 м

Советы по использованию пленки "Черенок":

- Специалисты рекомендуют очень тщательно обтягивать место прививки;

- Пленка не должна растягиваться;

- Ширина для нахлестов должна быть не более 3 мм;

- После того как вы закончите обвязывать дерево, стоит слегка растянуть материал, тогда концы полотна будет легче завязать узлом для закрепления;

- Через пару месяцев стоит проверить обязанное место;

- Стоит отметить тот факт, что в холодную пору года пленка не разрушается, именно поэтому ее лучше всего использовать в промежутке с середины апреля и до середины сентября;

Фоторазрушаемая пленка «Черенок» используется как обычная прививочная пленка. Благодаря своей высокой эластичности, она надежно соединяет места прививок, предотвращая доступ вредителей и болезнетворных микроорганизмов. Она не врезается в ткани растения, не задерживает сокодвижения. Поэтому растения не болеют, привой хорошо приживается, а растение активно развивается. Благодаря высокой эластичности пленки она растягивается по мере роста растения и на месте прививки не возникает «перетяжек». После заживления места прививки пленка начинает разрушаться, поэтому нет необходимости ее ослаблять и удалять.

Хранить пленку «Черенок» следует в темном месте. В этих условиях она может храниться в течение года и более без изменения свойств.

Производитель: НПФ «Шар», РоссияСтрана происхождения: Россия

Чтобы купить пленку прививочную фоторазрушаемую «Черенок» от производителя НПФ «Шар», Россия, положите товар в корзину и введите данные для доставки товара по Вашему адресу.

cekatop.ru