Что лучше пленка или поликарбонат. Пленка из поликарбоната

Пленка из поликарбоната

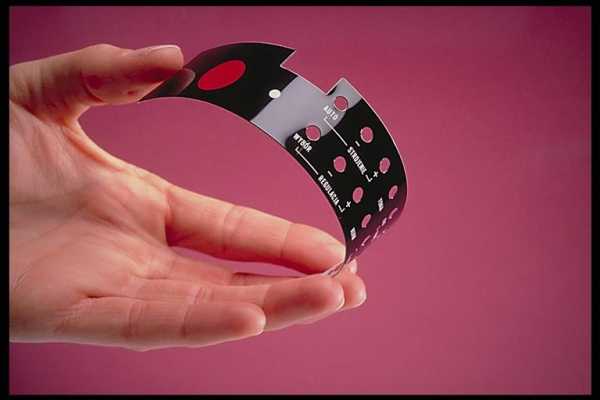

Пленка из поликарбоната - высокотехнологичный продукт, получивший широчайшее применение в мировой промышленной и рекламной индустриях. Уникальные сочетания свойств делают её поистине незаменимой в целом ряде сфер применения.

Типы поликарбонатной пленки LEXAN:

Основные параметры поставляемых поликарбонатных пленок LEXAN:

- Диапазон толщин от 30 мкм до 750 мкм

- Варианты нарезки - рулоны, листы

- Более 12 структур.

- Стандартные цвета: Бесцветный, белый, черный, опал.

- Негорючие композиции

- Термостойкость - до 170 С

- Возможность термоформования

- Возможность ультразвуковой сшивки

- Пленки с антиабразивными покрытиями

- Пленки с незапотевающими покрытиями

- Самоклеящиеся пленки

К основным преимуществам поликарбонатной пленки можно отнести такие её свойства, как:

- Высочайшая прочность

- Высокая термостойкость

- Высокая химическая стойкость

- Высокая оптическая прозрачность

- Высокая абразивостойкость

- Длительный срок службы

- Ярко выраженная ударостойкость

- Гибкость

- Простота в обработке

- Пригодность для сольвентной печати

Наша компания предлагает своим партнерам одни из наиболее высококачественных пленок - пленки из поликарбоната LEXAN (Производитель - SABIC INNOVATIVE PLASTICS). Представленные у нас пленки производятся на заводах в Нидерландах и отличаются безупречным качеством.

Спектр применения:

- в приборостроении;

- в типографии;

- в электронике;

- в проектировании;

- изготовления светотехнических деталей светофильтров.

Подробнее

На наших складах представлена поликарбонатная пленка толщиной от 50 мкм до 750 мкм. Пленка поставляется в рулонах различной длины и ширины, также некоторые виды поликарбонатной пленки могут поставляться в листах. Доступно несколько видов текстурированной поверхности, а также различные цветовые оттенки. Ряд номенклатурных единиц пленки из поликарбоната производится в специальном исполнении с нанесением антиабразивного покрытия (покрытие антискрейч, Margard) - такого рода пленки относятся к пленкам защитной ламинации.

Прайс-лист на поликарбонатную пленку.

rostov.tbc-empire.ru

Что лучше теплица из поликарбоната или армированной пленки?

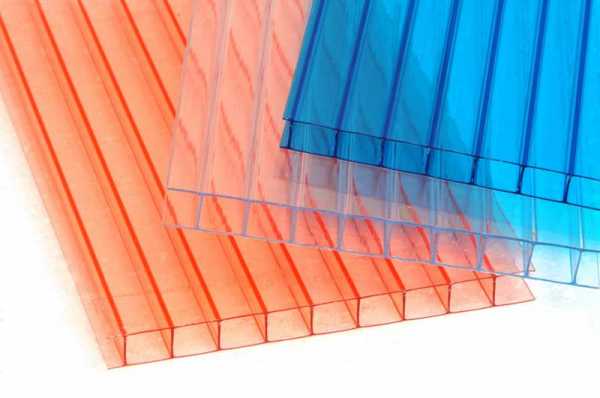

Дело не только в конденсате, который образуется на любом холодном предмете, граничащем или попавшем в тёплую окружающую воздушную среду. Поликарбонат за счёт внутренних воздушных камер-прослоек как термос обладает минимальной теплопроводностью. Он удерживает тепло внутри теплицы, с одной стороны, и ограничивает доступ холода во внутрь - с другой. На сегодняшний день поликарбонат - лучший материал для оболочек теплиц. Ни стекло и ни какие плёнки с ним не конкурируют.

поликрбонат теплее!!!!

Поликарбонат дольше служит, а пленки на сезон не хватает.

Поликарбонат.

При решении, что лучше, необходимо исходить из вопроса: "Для какой цели? " Если строить стационарную теплицу, которая простоит много лет на одном месте, то мне кажется, что сотовый поликарбонат лучше. Он более долговечен. Некоторые фирмы гарантируют 10 лет. Его не нужно убирать на зиму. Необходимо только позаботиться о качестве стоек и самого поликарбоната. Но, зимой за ним нужно ухаживать. Высокий сугроб на теплице может проломить крышу. Теплица из сотового поликарбоната дороже. Плёнка дешевле. Если конструкция лёгкая и разборная - лучше применять плёнку. На зиму разобрали и сложили на хранение - никаких проблем.

Безусловно -поликарбонат. Это другой, много выше, уровень земледелия

Поликарбонат. Хотя он тоже не долговечен, до долговечнее пленки. Пленка армированная несколько сезонов может отслужить. Поликарбонат - не меньше. Он намного комфортнее создаст условия. Соблюдайте технологию крепления и изгибов и получите удовольствие от применения.

Классная статья по этому поводу есть на сайте "Золотая лилия" в категории "Закрытый грунт". Там и про пленку, и про поликарбонат.

Поликарбонатная теплее!!!!

поликарбонат,

touch.otvet.mail.ru

Что лучше пленка или поликарбонат для теплицы

Однозначно ответить на этот вопрос невозможно. Ответ зависит от того, какие критерии ставятся во главу угла. Если речь идет о цене – равных пленке материалов нет. Если оценивать качественные характеристики и срок эксплуатации, абсолютным лидером является сотовый поликарбонат.

Для того, чтобы решить для себя, что лучше – пленка или поликарбонат, следует понять, для чего и на какой срок теплица. Когда речь идет о разовой акции, конечно, выбирайте только пленку. Это недорогой, относительно плотный материал с максимальным сроком эксплуатации 2 года. Пленку легко монтировать на каркас парника или теплицы самостоятельно. Когда мы говорим о теплице как постоянной конструкции, возведенной на неопределенный срок и предназначенной для выращивания различных культур, выбор стоит делать в пользу сотового поликарбоната.

Итак, для того, чтобы правильно и развернуто ответить, проведем сравнительный анализ теплицы из пленки и из поликарбоната.

Теплица из пленки

Невзирая на огромные преимущества сотового поликарбоната, пленки остаются достаточно популярным материалом, и вот почему:

- Простота в эксплуатации – натянуть ее на каркас может даже один человек.

- Зимой пленка снимается, виду чего исключен риск повреждения в результате снеговых или ветровых нагрузок.

- Сохранение экосистемы – земля в открытой теплице покрывается снегом, что сохраняет жизнь микроорганизмам, а почва успевает напитаться влагой, а к весне оттаять. В закрытых неотапливаемых теплицах землю промерзает до глубокого слоя, что приводит к гибели полезных микроорганизмов, а земля не оттаивает даже к середине апреля

- Цена – повторимся, это самый дешевый укрывной материал.

- Усовершенствованный ассортимент – модельный ряд пополнила армированная усиленная пленка, которая является более прочной и устойчивой на разрыв. Специальный междуслойный сетчатый каркас обеспечивает необходимую прочность.

Из минусов стоит отметить следующее:

- Невысокая прочность материала. Всего за 2 года пленка изнашивается до неликвидного состояния. Ситуация усугубляется и возможностью разрыва или пореза, когда небольшой колышущийся на ветру клочок полиэтилена превращает в хлам всю конструкцию.

- Возможность использовать только в период с марта по октябрь. Отапливать пленочную теплицу экономически невыгодно ввиду больших теплопотерь.

Теплицы из поликарбоната

Сразу отметим, что ни в данном случае, ни вообще не рассматриваем поликарбонат как полноценную замену стеклу. Это полупрозрачный ударопрочный материал, отличающийся высокими теплоизоляционными характеристиками.

Прочность материалу обеспечивают ребра жесткости, они же отвечают и за ударопрочность. Такой материал без особой необходимости и злого умысла сложно повредить. Теплоизоляция является следствием особого строения материала, в котором между двумя слоями находится воздушная подушка. Именно воздушный слой выступает теплоизолятором.

Нередко в качестве основных характеристик сотового поликарбоната указывают защиту от ультрафиолетовых лучей. С одной стороны, у стекла аналогичный фактор защиты – говоря простыми словами, человек не сможет загореть, находясь за стеклом. С другой, в природе не выросли еще те растениями, для которых бы были губительны солнечные лучи. Каждое растение использует свой спектр света, но ни одно из них не может «пострадать» от ультрафиолетового излучения.

Поликарбонат абсолютно неприхотлив в обслуживании, достаточно промывать 2 раза в год обычным мыльным раствором, который уничтожает не только грязь, но и патогенные организмы. Материал также химически инертен, что позволяет использовать в теплице весь комплекс удобрения или химикатов.

Поликарбонат – эстетически очень красивый вариант, дополнительной красоты которому придают оригинальные цвета.

Рекомендуем похожие статьи

www.xn--80aacrnclk9afzr1b.xn--p1ai

Прозрачный поликарбонат на рынке строительных материалов

Ни для кого не секрет, что хорошее естественное освещение благотворно влияет на людей, находящихся внутри здания. Помимо чисто гигиенического воздействия на организм человека солнечный свет повышает психологический тонус и успокаивает нервную систему.

Ни для кого не секрет, что хорошее естественное освещение благотворно влияет на людей, находящихся внутри здания. Помимо чисто гигиенического воздействия на организм человека солнечный свет повышает психологический тонус и успокаивает нервную систему.

Именно по этой причине в дизайне зданий и сооружений архитекторы все чаще и чаще стараются использовать светопрозрачные материалы, добиваясь максимальной естественной освещенности жилых и рабочих помещений. Возможность внедрения таких технических решений обязана появлению на строительном рынке материалов на основе синтетических полимеров, одним из которых является прозрачный поликарбонат.

Области применения

Поликарбонат впервые был синтезирован в 1953 году одновременно в Германии компанией Bayer и в Соединенных Штатах Америки компанией General Electric. Сегодня именно эти фирмы являются крупнейшими производителями синтетического полимера. Их суммарная доля в мировом производстве материала составляет 72%.

Прозрачный поликарбонат обладает уникальной комбинацией свойств и характеристик, которая не встречаются больше ни у каких других материалов. Это делает его универсальным и незаменимым.

Основные его свойства такие:

- он практически полностью прозрачен;

- обладает высокими показателями прочности;

- устойчив к воздействию химически активных веществ;

- не поглощает воду;

- является изолятором;

- плохо проводит тепло;

- может противостоять воздействию высокой температуры и огня;

- сохраняет свои свойства в условиях отрицательных температур;

- биологически инертен.

Благодаря своим техническим характеристикам поликарбонат нашел широкое применение в производстве деталей высокоточного оборудования, оптических линз, корпусов и различных элементов электронной техники. Сегодня он незаменим в медицинской, пищевой, авиационной и космической промышленности. По достоинству оценили свойства этого материала и в строительной отрасли.

В качестве строительного материала поликарбонат впервые стал применяться в Израиле в 70-х годах прошлого века. Синтетический полимер оказался идеальной заменой хрупкому и ненадежному стеклу при возведении оранжерей в условиях жарких пустынь.

Виды поликарбоната

В настоящее время на рынке строительных материалов представлены два основных вида поликарбоната: монолитный и сотовый. При всей своей схожести эти материалы различаются по способу изготовления, а также имеют разные технические характеристики, специфические особенности и области применения. На различный прозрачный поликарбонат цена тоже отличается, и весьма существенно.

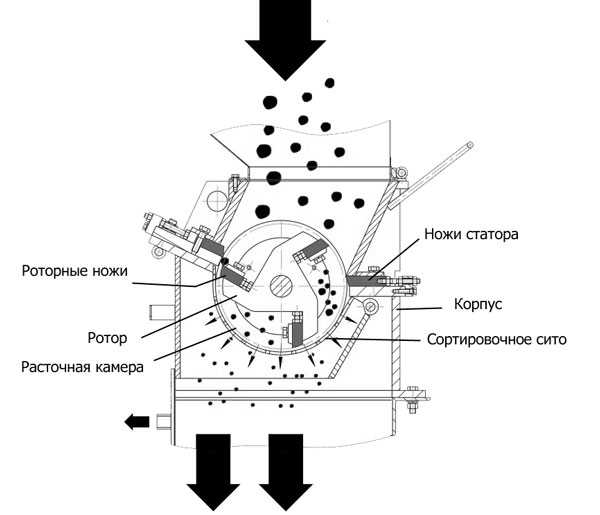

Монолитный поликарбонат производят методом отливки из гранулированного сырья. В итоге получают плотные плиты материала, обладающего высочайшими прочностными и оптическими характеристиками.

Сотовый поликарбонат изготовляется путем продавливания расплавленных гранул через специальные формы. В результате этого процесса образуется листовой материал, состоящий из нескольких слоев, соединенных между собой ребрами жесткости. Пустое пространство, ограниченное слоями материала и ребрами жесткости напоминает пчелиные соты, поэтому и полученный полимер называют сотовым.

Применение монолитного поликарбоната в ответственных строительных конструкциях

Прозрачный монолитный поликарбонат поступает в продажу в виде плоских листов размерами 2,05 х 3,05 метра и толщиной от 2 до 12 миллиметров. Степень прозрачности полимера не менее 89% и внешне он неотличим от обычного стекла. Более высокими показателями прозрачности обладают лишь кварцевое и акриловое стекло, 100% и 93% соответственно.

Прочностные характеристики синтетического полимера превышают характеристики стекла в 250 раз, а характеристики акрилового оргстекла – в 10 раз. Благодаря этим свойствам прозрачный монолитный поликарбонат широко используется в качестве антивандального остекления различных объектов на улицах городов (остановки, навесы, телефонные будки) и в зданиях спортивного назначения (например, ограждение хоккейных площадок).

Этот материал используют в случае, если нужно обеспечить высокую прозрачность ограждающих конструкций, а стекло по техническим соображениям применять не целесообразно: для устройства зенитных фонарей, остекления производственных зданий, защитных ограждений автодорог, ограждающих конструкций зимних садов, веранд и наружной рекламы.

Монолитный синтетический полимер идеально подходит для изготовления ответственных конструкций сложной формы и применяется для остекления купольных и арочных сооружений диаметром до 10 метров, модульных световых фонарей неограниченной протяженности. Высокий предел огнестойкости дает возможность его применения в качестве ограждающих конструкций, к которым предъявляются требования пожарной безопасности.

Использование этого материала в конструкциях противопожарных перегородок кроме обеспечения требований безопасности позволяет найти интересные дизайнерские решения в оформлении интерьеров зданий промышленного и гражданского назначения.

Использование сотового поликарбоната в строительстве

Сразу после появления на рынке прозрачный сотовый поликарбонат нашел широкое применение в конструкциях кровельных покрытий зданий и сооружений, требующих высокой степени естественной освещенности, таких как теплицы, оранжереи, зимние сады. Позднее, благодаря целому ряду других уникальных свойств, область применения сотового полимера значительно расширилась. Сегодня этот материал успешно применяется в качестве вертикального остекления промышленных зданий, для устройства внутренних декоративных перегородок и уличных заборов.

Основными отличительными свойствами сотового поликарбоната являются следующие:

- материал имеет относительно небольшой вес;

- обладает высокой степенью гибкости и пластичности, может принимать сложные формы;

- способен противостоять механическому воздействию, а в случае повреждения – не образует опасных осколков;

- имеет высокую светопроницаемость;

- хорошо поглощает шум и сохраняет тепло;

- долговечен;

- устойчив к воздействию атмосферных осадков;

- доступен в широкой гамме цветовых решений.

Какой материал лучше?

Применение того или иного вида поликарбоната обусловлено задачами, которые ставятся перед застройщиком или дизайнером. Для ответственных конструкций с повышенными требованиями к пожарной безопасности, конструкций с антивандальной защитой и высокими прочностными характеристиками, которые одновременно должны иметь современный и красивый внешний вид, рекомендуется применять прозрачный монолитный поликарбонат.

В отличие от монолитного сотовый полимер обладает меньшей прочностью и прозрачностью. При этом шумопоглощающие и теплоизоляционные характеристики у него выше за счет большего количества слоев. На сотовый прозрачный поликарбонат цена значительно ниже, поэтому только грамотный и профессиональный подход в подборе материалов обеспечит оптимальную стоимость строительства без ущерба для технических и эстетических характеристик объекта.

polimerinfo.com

Поликарбонатные пленки - Справочник химика 21

Поликарбонатные пленки могут быть применены для пазовой изоляции электрических машин в качестве изолирующей обмотки проводов. [c.263]Изотропные мембраны образуются при облучении тонких полимерных пленок заряженными частицами с последующим травлением химическими реагентами. Выпускают изотропные мембраны на основе поликарбонатных пленок. [c.563]

Из поликарбоната изготавливают корпуса катушек, переключателей, защитных экранов для телевизоров, корпуса измерительных приборов, панелей и т. д. Поликарбонатную пленку применяют для изоляции в трансформаторах и катушках, для изготовления конденсаторов, для специальной упаковки. [c.117]

Известно, что ароматические поликарбонаты устойчивы к термоокислению [3]. Так, поглощение кислорода поликарбонатной пленкой при 100°С в течение 15 000 ч незначительно и даже при 140 °С I г поликарбоната на основе бисфенола А поглощает только 6 мл кислорода после выдержки в течение 2000 ч [15]. [c.168]

При соприкосновении с кровью поликарбонат заряжается отрицательно, что вызывает отталкивание молекул гемоглобина и предотвращает образование сгустков крови. Несмачиваемость поверхности поликарбоната затрудняет задержку осадка фибрина. Поликарбонат физиологически инертен, абсолютно нетоксичен и прозрачен. Все эти свойства позволили с успехом применить поликарбонат на основе бисфенола А при хирургических операциях [25]. Раздробленная головка бедренной кости была покрыта колпачком из поликарбонатной пленки. У оперированного больного через 6 мес восстановилась полная свобода движений сустава, а контрольные обследования, проведенные через 4 года, не обнаружили никаких органических изменений. [c.286]

Микропористая мембрана-фильтр (размер пор 0,8— 8 мкм) была получена при бомбардировке поликарбонатной пленки нейтронами [30]. Мембраны термостойки, химически стойки, обладают хорошими механическими свойствами и могут быть использованы как фильтры для промышленных целей. [c.287]

Особым случаем лакировки пленки из поликарбоната является ее подготовка для нанесения фотографической эмульсии при изготовлении кинопленок. Вследствие гидрофильности желатиновой эмульсии непосредственное ее нанесение на гидрофобную поликарбонатную пленку не обеспечивает достаточного сцепления. Поэтому возникает необходимость специальной подготовки поликарбонатной пленки с нанесением промежуточных слоев между поликарбонатной подложкой и фотографической желатиновой эмульсией [1, с. 276, 9, 10]. [c.225]

Наилучшая адгезия достигается при нагревании предмета с покрытием до 260—280 °С (для плавления полимера). Чтобы исключить возможность образования пузырей в поликарбонатной пленке под действием напряжений, вызванных разностью в термических коэффициентах линейного расширения поликарбоната и подложки, толщина покрытия не должна превышать 2,5-10- М. [c.225]

Реакция аминолиза поликарбонатов может быть использована для поверхностной модификации поликарбонатных пленок и волокон [111]. При обработке поликарбоната ди- или полиаминами происходит значительное увеличение полярности поликарбонатов. Это придает им новые поверхностные свойства смачиваемость, способность к окрашиванию кислотными красителями, адгезионные свойства. [c.266]

Широкое применение в электротехнике находят поликарбонатные пленки [9]. Они используются при изготовлении трансформаторов и конденсаторов, для изоляции электромоторов, в качестве мембран в электроакустических приборах, для изготовления магнитофонных лент. [c.282]

Аморфные прозрачные поликарбонатные пленки, отлитые из раствора и имеющие высокую механическую прочность, низкое водопоглощение и стабильные размеры при изменении влажности и температуры, пригодны в качестве основы для нанесения фотографических эмульсий. [c.283]

| Рис. 11. /Ур-Дифрактограммы поликарбонатной пленки с большими внутренними трещинами. |

Следует отметить, что поликарбонатные пленки, несмотря на ряд преимуществ по сравнению с пленкой из ацетата целлюлозы, пока не нашли широкого применения в фото- и кинопромышленности из-за высокой стоимости. [c.283]

Обычно материалом для окошка служит полиэтиленовая, полипропиленовая или поликарбонатная пленка. Имеющаяся в продаже полиэтиленовая пленка может содержать небольшие, но различные количества кальция, который может оказывать мешающее влияние. Пробы с очень высоким содержанием ароматических соединений могут растворять поликарбонатную пленку. [c.220]

Съемная чашка для пробы, обеспечивающая глубину пробы не менее 5 мм, снабженная заменяемой рентгено-прозрачной пленкой. Это прозрачная пленка, обычно изготовленная из полиэтилена или поликарбоната, толщиной от 2 до 6 мкм. Предпочтительно выбирать полиэтиленовую пленку, так как пробы с высоким содержанием ароматических веществ могут растворять поликарбонатную пленку. В полиэтиленовой пленке возможно наличие следового содержание кальция, но поглощение или усиление сигнала исключается, если пробы и стандарты анализируют с использованием одинаковых материалов. Важно, чтобы пробы, стандарты и [c.543]

Облучение поликарбонатной пленки производили на воздухе и в вакууме . Поликарбонатная пленка оказалась более радиационностойкой в вакууме. В присутствии кислорода воздуха радиационная стойкость поликарбоната резко снижается. Уже после облучения дозой 250 Мрад величина предела прочности при растяжении уменьшается на 20%, относительное удлинение при разрыве — в 4,5 раза. [c.280]

Присутствие в поликарбонате влаги и других примесей резко снижает термостабильность его в процессе переработки. В процессе длительного теплового старения при умеренных температурах темнеет окраска полимера, увеличиваются плотность поверхностного слоя, разрушающее напряжение при растяжении и модуль упругости, а также уменьшаются относительное удлинение при разрыве и удельная ударная вязкость. Эти изменения происходят довольно медленно. Например, при 125° С потемнение образца наблюдают после одного-двух месяцев старения. Влияние старения на механические свойства поликарбонатно пленки исследовано в работе [207]. [c.18]

Поликарбонатные пленки — прочные, тепло- и морозостойкие, с низкой наро-, водо- и газопроницаемостью. [c.47]

Один из важных Ф. м. а.- анализ с использованием ферментных электродов, к-рые сочетают высокую селективность биокатализа и совершенную технику электрохим, методов. В простейшем варианте растворимый фермент помещают между двумя полупроницаемыми мембранами одна отделяет р-р фермента от электродного датчика, другая - от анализируемого р-ра. Однако чаще ферменты иммобилизуют, включая их в полимерные или гелевые пленки альбумина, желатины, агар-агара, коллагена, гвдроксвда А1 или ковалентно присоединяя к пов-сти стеклянных дисков, полупроницаемых мембран (целлюлозных, поликарбонатных). Пленки прикрепляют к пов-сти электрода. Часто такую пленку (мембрану) готовят непосредственно на пов-сти электрода. Субстрат диффундирует через слой, содержащий фермент, образуя электроактивное в-во, детектируемое при помощи потен-циометрич. или амперометрич. датчика. [c.79]

Поликарбонаты, и в частности поликарбонат диана, обладают хорошими механическими свойствами - 2 2 . Так, например, пленки поликарбоната диана в неориентированном и ориентированном состояниях (вытяжка на 200 /о) имеют предел прочности на разрыв 820 и 1400—1700 кГ/сж и удлинение при разрыве 180 и 32—40% соответственно. Удельная ударная вязкость неориентированной пленки составляет 900 кГ-см/см . Пленка выдерживает более ЮООО перегибов 2 , интервал рабочих температур поликарбонатной пленки от 40 до 120— 150°С ° . У изделий из поликарбоната диана, полученных литьем под давлением, прочность на изгиб составляет 800— 1000 кГ/сж2, модуль упругости 22 000 кГ/см . Удельная ударная вязкость лексана (по Изоду) равна 20Q —300 кГ- и/сл12, прочность на разрыв 560 —600 кГ1см , удлинение при разрыве 60—ЮО /о . Прочность на удар поликарбоната в 9 раз превышает прочность на удар найлона [c.255]

Поликарбонатная пленка благодаря своей прочности и эластич сти может применяться для изготовления кино- и фотопленки. Для о( спечения полной изотропности, светопрозрачности и правильности и бражения пленку получают поливом из раствора. Лучшим растворител для поликарбоната является метиленхлорид, но так как скорость ис1 рения его слишком высока, к нему добавляют дихлорэтан (1 1), пото что высокая скорость испарения приводит к помутнению пленки за конденсации влаги на ее поверхности. [c.125]

Светостабильность поликарбонатных пленок достигается обработкой раствором абсорбента УФ-света в соответствующем растворителе после предварительной выдержки изделия при определенной температуре для снятия внутренних напряжений. В качестве абсорбента может быть использован, например бензофенон [16, с. 72]. [c.202]

Стабильность поликарбоната к окислению при повышенных температурах, при сохранении его прочностных показателей, можно увеличить. введением тиодифе-нола [19], как компонента реакции поликонденсации (частичной заменой бисфенола А или любого другого бисфенола). Так, поликарбонатная пленка на основе ди (4-оксифенил) 2-норборнилидена толщиной 2,5 мм при 200°С сохраняла свои свойства в течение 120 ч (при хранении в воздушном термостате с принудительной циркуляцией), после чего становилась хрупкой. Пленка из сополимера, содержащего 10 мол. % ди(4-оксифе-нил) сульфида, сохраняла свои свойства 240 ч, т. е. в 2 раза больше. Эти же пленки при 300°С не изменяли свойств соответственно 15 мин и 60 мин. [c.204]

Для склеивания поликарбонатной пленки применяют смесь растворителей и разбавителей (например, 25 вес. ч. зтилацетата, 50 вес. ч. толуола, 25 вес. ч. метиленхлорида) [1, с. 297]. Смесь эта хорошо и быстро склеивает пленку. После сушки в течение 24 ч при комнатной температуре прочность клеевого шва полосы пленки толщиной 3-10-2 м, шириной 2-10-2 м и нахлестке поверхностью 2-10-" м составляла 7,8-10 Па, что приблизительно соответствует прочности на разрыв неклееной пленки тех же размеров. [c.229]

Гибкую двухслойную пленку, способную свариваться, получают из поликарбоната и полиэтилена. Вначяле поликарбонатная пленка подвергается действию коро-нирующего разряда. Затем для улучшения адгезионных свойств на пленку наносят раствор тетрабутилтитаната или полиэтиленимина в органическом растворителе. После удаления растворителя на поверхность пленки экструдируют полиэтилен (расход полиэтилена составляет 0,44—0,49 Н/м ). Такой упаковочный материал не расслаивается, не теряет своей прочности после длительной выдержки при 70°С или действии жиров и может применяться в качестве упаковки для смазочных веществ, жирных пищевых продуктов и т. д. [158]. [c.275]

Поликарбонат можно так же склеивать и с другими полимерами, если они растворяются в тех же раствори-телях. С помощью растворителей можно приклеить поликарбонатную пленку к поверхности гальванизованных или покрытых слоем окислов металлов. Бумагу или ткань склеивают с поликарбонатом после насыщения их 1 — 5 /о-ным растворм поликарбоната в метиленхлориде [1, с. 299]. [c.231]

При 280° С и давлении 1 мм рт. ст. сопровождается количественным отщеплением этиленкарбоната и образованием поликарбоната диана Поликарбонат диана стоек к действию УФ-лу-чей Облучение поликарбонатной пленки радиоактивным Со ° в течение месяца вызывало снижение его мол. веса с 25 ООО до 13 ООО и уменьшение прочности пленки при 20° С на 20% Облучение изделий из поликарбонатов частицами высокой энергии, например рентгеновскими лучами, учами или нейтронами, обеспечивает улучшение механических свойств изделий Данные по облучению лаксана рентгеновскими лучами приведены в статье Баркера и Моултона [c.257]

Малая вязкость среды, обеспечивающая достаточную подвижность структурных элементов, и небольшие скорости кристаллизации способствуют образованию одиночных кристаллов, а большие— образованию сферолитов. Применяя различные растворители и различные способы выделения полимера из раствора (охлаждение нагретого раствора, испарение растворителя осаждение полимера), Каргин с сотр. изменяли структуру приго- товлейных ими поликарбонатных пленок в широких пределах. О значении природы растворителя при образовании тех или иных полиморфных кристаллических форм говорилось выше. [c.444]

Данные об изменении физико-механических свойств поликарбонатной пленки, стабилизированной полигардом (тринонилфенилфосфит), в процессе старения приведены в таблице. [c.416]

В последние годы получили широкое распространение ядер-ные мембраны, или нуклеопоры. Эти мембраны образуются облучением тонких полимерных пленок заряженными а-части-цами с последующим травлением пор химическими реагентами. К основным достоинствам ядерных мембран относятся правильная круглая форма пор, возможность получения мембран с заранее заданным размером и числом пор, одинаковый размер пор, химическая стойкость мембран. Ядерные мембраны, изготовленные на основе поликарбонатных пленок, имеют поры диаметром от 0,1 до 8 мкм. Отклонение от номинального значения не превышает 10%. [c.431]

Светостабильность поликарбонатных пленок не особенно высока, поэтому желательно дополнительно защитить их от действия света. Обычные абсорберы при высоких температурах формования плохо совмещаются с полимером, поэтому они вводятся в готовые изделия путем обработки последних раствором абсорбера в соответствующем растворителе после предварительной выдержки изделия при определенной температуре для снятия внутренних напряжений. Изделия из поликарбоната могут, папример, опрыскиваться 3% раствором абсорбера бепзофенонового типа (Uvinul 490). Атмосферостойкость пленок, полученных поливом, может быть повышена введением в раствор полимера по крайней мере 1% абсорбера. В тех случаях, когда не требуется прозрачность изделий, самое лучшее средство для защиты от действия света — сажа [108]. [c.394]

chem21.info