Пленка для гидроизоляции. Пленка для изоляции

Лента для труб: пленка для антикоррозийной изоляции

От состояния магистральных труб, обеспечивающих население и промышленные предприятия питьевой и технической водой, газом, доставляющих нефтепродукты и прочие жидкие и газообразные продукты, зависит жизнедеятельность городов и посёлков. Металл труб, уложенных под землю, постоянно подвергается воздействию агрессивных сред, вызывающих возникновение и развитие коррозионных процессов.

От состояния магистральных труб, обеспечивающих население и промышленные предприятия питьевой и технической водой, газом, доставляющих нефтепродукты и прочие жидкие и газообразные продукты, зависит жизнедеятельность городов и посёлков. Металл труб, уложенных под землю, постоянно подвергается воздействию агрессивных сред, вызывающих возникновение и развитие коррозионных процессов.

Для предотвращения разрушения труб из-за негативного влияния окружающей среды, разрабатываются инновационные методики защиты поверхности металлических магистральных трубопроводов. Одним из наиболее эффективных материалов, обеспечивающих надёжную защиту стальных магистральных трубопроводов, является асмольно-полимерная лента для изоляции труб. Этот материал с успехом применяется и при восстановлении участков, аварийно вышедших из строя, и при плановом ремонте старых коммуникационных сетей.

Характеристики и разновидности полимерно-асмольной плёнки

Полимерно-асмольная плёнка (лента) представляет собой изделие, изготовленное из полимерных материалов с нанесенной на них мастичной прослойкой, толщиной 1,8-2,0 мм.

В состав защитной плёнки входят следующие компоненты:

- Мастичный слой изготавливается на основе асмола – сложной мастичной композиции, способной обеспечить эффективную защиту труб от воздействия агрессивной окружающей среды.

- В качестве основы защитной плёнки используют полиолефиновые или поливинилхлоридные ленты.

- Во избежание слипания ленты, поставляемой в рулонах, во время её хранения и транспортировки на мастичную прослойку наносится антиадгезийный материал.

Асмольная изоляционная антикоррозийная лента предназначается для нанесения на трубы при температуре внешней среды в интервале -100С до +300С.

Изоляция выпускается следующих марок:

- Л (летняя) – эта модификация применяется при температурах от +50С до +300С, температура перекачиваемого продукта не должна превышать +400С.

- З (зимняя) – лента используется при температурах -200С до 100С, температура транспортируемых сред – не более +400С.

- Т (термостойкая) – допустимый температурный интервал окружающей среды при нанесении составляет -100С до +300С. Температура перекачиваемых сред может достигать +1500С.

Полимерно-асмольную ленту выпускают шириной от 90 до 450 мм.

↑Нанесение полимерной ленты на защищаемые поверхности

Лента асмольно-полимерная изготавливается в промышленных условиях и поставляется к месту проведения работ в рулонах, полностью готовой к применению. На трубопровод лента наносится серийно производимыми изоляционными машинами. Для нанесения ленты не требуется тщательная очистка труб и подогрев поверхности трубопровода при проведении работ в зимних условиях.

Лента асмольно-полимерная изготавливается в промышленных условиях и поставляется к месту проведения работ в рулонах, полностью готовой к применению. На трубопровод лента наносится серийно производимыми изоляционными машинами. Для нанесения ленты не требуется тщательная очистка труб и подогрев поверхности трубопровода при проведении работ в зимних условиях.

Это единственный изоляционный материал, практически не имеющий ограничений по температурным условиям его нанесения.

На основе асмольно-полимерной ленты разработана методика «холодного» нанесения покрытия, которое относится к покрытиям усиленного типа. Такая защита представляет собой многослойную систему, состоящую из асмольной грунтовки и полимерно-асмольной ленты.

На очищенную поверхность трубы (до четвёртой степени очистки) равномерным слоем наносят асмольную грунтовку.

Использование других грунтовок не допускается, поскольку именно специальная формула Асмола обеспечивает связь мастики и металла трубы на химическом уровне.

Грунтовка наносится с использованием специальных грунтовочных машин или валиками вручную.По слою невысохшей грунтовки наматывают ленту с нахлёстом в 50%. Лента ПВХ для изоляции труб наносится по спирали без перекосов, отвисаний и морщин мастичным слоем внутрь. Перед наматыванием ленты с неё необходимо смотать антиадгезивный слой.

В условиях магистралей покрытие наносится изоляционными машинами, которые снимают старую изоляцию и наматывают изоляционную ленту с одновременным снятием с неё антиадгезийного слоя. Для изоляции труб вручную применяют машины типа «беличье колесо». При ручной изоляции нормы расхода полимерно-асмольной ленты возрастают примерно на 10%.

↑Преимущества плёнки для изоляции магистральных трубопроводов

Одним из основных преимуществ полимерно-асмольной ленты является возможность её использования при любых температурах. Это качество обеспечивается структурным строением самой ленты. Высокие адгезионные качества мастики не дают ей отслаиваться от полимерной основы.

Мастичный слой является идеальной прослойкой, стойкой к температурным изменениям и натяжению.

Качества, благодаря которым полимерно-мастичная лента гидроизоляционная для труб получила широкое распространение в коммунальной и топливно-энергетической области:

- Высокие адгезионные характеристики ленты сохраняются на протяжении 30 лет благодаря химической связи изоляционного материала с металлом.

- Благодаря натяжению полимерной основы ленты вдоль продольных и поперечных швов, а также зон нахлёста, отсутствуют шатровые образования (вздутия).

- Полимерно-мастичная лента для труб служит защитой и от воздействия электрического напряжения. Плёнка способна защитить трубопровод от катодной поляризации, предотвратить образование и развитие коррозионных трещин в трубах, возникающих из-за электрического напряжения.

Благодаря высокой стойкости полимерно-асмольного покрытия к почвенной коррозии, механическим воздействиям, катодному отслаиванию лента может использоваться при прокладке нефте- и газопроводов в условиях особых требований к строительству и надёжности при эксплуатации магистрали. Прокладка труб с таким изоляционным покрытием возможна в грунтах любой влажности и коррозионной агрессивности.

vsetrybu.ru

Пленка для гидроизоляции

Именно крыше отведена основная роль в защите строения, поэтому очень важно, чтобы кровля была добротной, качественной и не протекала. Влаге, проникающей под покрытие, свойственно губить не только слой утеплителя, но и саму конструкцию кровли. Для защиты дома от просачивающейся воды применяются подкровельные материалы (пленки) и мембраны. Правильно подобранные пленки к тому же помогают вентилировать пространство под крышей.

Необходимость гидро- и пароизоляции крыши ↑

Как известно, кровельные покрытия выполняют защитную функцию строения от воды, ветра и других атмосферных воздействий, поэтому даже самая незначительная ошибка при монтаже материала может повлечь к прониканию влаги под крышу. Чтобы уберечь конструкцию от внешней влажности и выведения застоявшейся в толще утеплителя воды, целесообразно сделать гидроизоляцию, которая сооружается путем укладки гидроизоляционной пленки.

Основополагающие характеристики при выборе пленки – это паропроницаемость и влагостойкость. В любом обогреваемом помещении присутствует пар, стремящийся вверх. Вследствие этого из-за разницы между наружной и внутренней температурами возникает конденсат, приводящий к влажности конструкции. При минусовых температурных значениях влага замерзает, а при положительных – оттаивает, в результате чего образуется плесень, влекущая за собой гниение и порчу отделки. Оградить крышу и теплоизоляцию от паров изнутри можно с помощью пароизоляционного пленочного покрытия. Качественный материал имеет наименьший показатель паропроницаемости.

Характеристики пароизоляционных пленок ↑

Для изоляции от пара отапливаемого помещения с утепленной кровлей обычно применяется полиэтиленовая неперфорированная пленка, которая прокладывается между потолочной конструкцией и слоем утеплителя. Такие пленки бывают фольгированными, армированными и неармированными. Пароизоляционные пленки блокируют проникновение влаги в теплоизоляционный слой, но вследствие паронепроницаемости им свойственно повышать влажность в строении. Ввиду этого такие помещения нуждаются в постоянном проветривании.

Характеристики гидроизоляционных пленок ↑

В роли гидроизоляции выступает перфорированная пленка, устанавливаемая между пластом утеплителя и кровлей. Гидроизолирующая пленка бывает полипропиленовой, с антиконденсатной прослойкой и полиэтиленовой. В свою очередь, полипропиленовая гидроизоляция делится на армированную и неармированную. В сравнении с другими образцами перфорированная пленка наделена большей паропроницаемостью. Несмотря на это, пленки не отличаются достаточной степенью проникновения пара, которая бы обеспечила его полноценный отвод из строения. Кроме того, из-за частого загрязнения микропор и так невысокая паропроницаемость снижается. А пленка, изготовленная из полимеров, сильно электризуется, что приводит к дополнительному притяжению пыли.

Применение антиконденсатной гидроизоляции целесообразно при наличии металлочерепичной кровли без акрилового слоя внутри, поскольку на металле обычно образуется конденсат, приводящий к коррозии. Такой тип пленки лишен микроотверстий, что не позволяет материалу дышать. Поэтому зазор между данной пленкой и теплоизоляцией является обязательным условием.

Характеристики строительной мембраны ↑

Материал имеет нетканое строение, благодаря которому пар выпускается из дома, а влага не может проникнуть в конструкцию кровли. Паропроницаемость мембран исключает возникновение конденсата, если уложить его прямо на утеплитель. Следовательно, нет необходимости в сооружении зазора между тепло- и гидроизолирующим слоями. По степени паропроницаемости мембраны подразделяются на:

- псевдодиффузионные – 300 г/ кв. м в течение 24 часов, такой тип мембраны предполагает зазор;

- диффузионные – около 1000 г/кв. м, зазор не требуется;

- супердиффузионные – свыше 1000 г/кв. м, исключает зазор.

По методу укладки существуют односторонние и двусторонние мембраны. Диффузионные и супердиффузионные виды считаются наиболее эффективными, поэтому их эксплуатация предпочтительнее. Они отличаются следующими характеристиками: водо- и паропроницаемостью, а также защитой утеплителя от ветра и экономией пространства за счет монтажа материала на теплоизоляцию без зазора.

Также выделяется объемная разделительная диффузионная мембрана, рассчитанная на кладку под металлические крыши, выполненные из алюминия, цинка, стали, титан-цинка и меди. Правильно подобранный тип гидро- и пароизоляционного материала не только поможет отлично вентилировать подкровельное пространство, но и защит конструкцию от преждевременной коррозии или гниения, тем самым увеличив эксплуатационный срок крыши и всего строения.

mastter.ru

ВЫСОКОЭФФЕКТИВНАЯ, ВЫСОКОТЕМПЕРАТУРНАЯ ЛЕГКАЯ ПЛЕНКА, ЛЕНТА ИЛИ КОЖУХ ДЛЯ ИЗОЛЯЦИИ ПРОВОДОВ

Настоящее изобретение относится к легким, высокоэффективным, высокотемпературным и огнестойким пленкам и лентам, применяемым для изоляции проводов и кабелей, которые используются в разных условиях эксплуатации, например при проведении бурильных работ и разработке месторождений, а также для применения в гражданской или авиационно-космических и морских средствах военного назначения, в автомобильном, железнодорожном и общественном транспорте. Такие кабели могут подвергаться воздействию высоких и низких температур, коррозионно-активных веществ или атмосфер, а также огневому воздействию. Высокоэффективные провода обычно содержат функциональный сердечник, например электрический проводник или оптическое волокно, а также один или более изоляционных и/или защитных покрытий. Такие покрытия должны быть гибкими и не слишком объемными, поскольку основным требованием для большинства кабелей является их легкость и небольшой диаметр.

Как известно, для создания изоляционных оболочек (кожухов) для кабелей и проводов используются разные полимеры, такие как политетрафторэтилен (ПТФЭ) и полиэфирэфиркетон (ПЭЭК). Среди преимуществ ПТФЭ - высокая прочность, химическая инертность, высокая температура размягчения, низкий коэффициент трения и хорошие электроизоляционные свойства.

ПЭЭК широко используется для создания оболочек для проводов и кабелей, поскольку имеет высокую огнестойкость и способность к самогашению с выделением небольшого количества дыма. Он также имеет хорошие показатели растяжения и гибкости в материалах с сечением тонкого профиля, например в пленках, а также обладает хорошим механическим сопротивлением к истиранию и динамическому разрыву. Однако данный материал может быть чувствительным к образованию токопроводящего мостика и к воздействию ацетонов и сильных кислот.

В патентной заявке ЕР-А-572177 раскрыт электроизоляционный слой из пористых ПТФЭ и ПЭЭК для создания гибкого электроизоляционного материала для изоляции проводки в корпусе летательного аппарата, которая должна быть легкой, с высокой механической прочностью, термостойкой, устойчивой к химическому воздействию и иметь пониженную диэлектрическую постоянную.

Однако все еще остается потребность в тонких и легких кабелях и проводах с изоляционным материалом, который является огнестойким, устойчивым к воздействию высоких температур и других неблагоприятных условий. Одним из способов достижения высокого уровня огнестойкости является применение покрытия из слюдяных частиц, обычно пластинок, рассеянных в полимерной матрице. Патентная заявка JP-A-2003100149, например, раскрывает использование тонкоизмельченного слюдяного порошка и стеклообразных фритт в силиконовой смоле для покрытия огнестойких кабелей. Но поскольку слюдяные частицы увеличивают стоимость материала, существует необходимость в сокращении или полном удалении слюдяных частиц.

Патентная заявка GB 0810294.9 от 5 июня 2008 года, находящаяся в процессе одновременного рассмотрения, раскрывает формулу изобретения провода или кабеля, содержащего сердечник и полимерную оболочку (кожух), включающую в себя оберточную пленку из ПЭЭК или полимерную смесь, имеющую в своем составе, по меньшей мере, 30% масс. ПЭЭК и другого полимера, толщиной от 5 до 150 мкм. Слой ПЭЭК может быть соединен с огнестойким слоем полимерной матрицы, в которой расположены слюдяные частицы, и также иметь внешний защитный слой из, например, фторполимера, такого как ПТФЭ.

Настоящее изобретение относится к оболочке высокоэффективных и высокотемпературных проводов, содержащей внутренний слой ПТФЭ, промежуточный слой из полимерной пленки, имеющей в своей структуре ароматические и/или гетероциклические кольца, и агломерированный внешний слой из ПТФЭ, при этом толщина каждого слоя составляет от 12 до 100 мкм.

Изоляция может также содержать слоистую (ламинированную) ленту, которая обматывается вокруг провода или может быть непосредственно экструдирована на провод, как, по меньшей мере, внешнего слоя ПТФЭ, агломерированного на месте изоляции. Изоляционные слои предпочтительно обматываются вокруг сердечника по спирали, предпочтительно с перекрытием (внахлест) от 25 до 65%, более предпочтительно от 40 до 55%. Слои можно наносить по отдельности или используя многослойный материал из двух или трех слоев. Предпочтительный угол перекрытия составляет от 45° до 55°.

Промежуточный слой может, например, иметь в своем составе полиарилэфиркетон (ПАЭК) или полимер, содержащий азот, серу и/или кислородсодержащие гетероциклические кольца. Предпочтительные гетероциклические полимеры включают те, которые содержат шестичленное кольцо, конденсированное с пятичленным кольцом, такие как полибензимидазол, полибензоксазол и полибензотиазол, или смеси или сплавы этих полимеров.

Предпочтительно в качестве ПАЭК использовать полиэфирэфиркетон (ПЭЭК), но также можно использовать и другие полимеры группы ПАЭК по отдельности, или в смеси, или в виде сплавов, например полиэфиркетоны (ПЭК), полиэфиркетонэфиркетонкетоны (ПЭКЭКК) и полиэфиркетонкетоны (ПЭКК).

Агломерация расплава внешнего слоя ПТФЭ связывает весь композит в герметичную конструкцию, обеспечивая высокий уровень устойчивости к химическому воздействию, вместе с превосходными механическими свойствами, которые придаются композиту слоем ПАЭК. Предпочтительно агломерация (образуется шлак) происходит при температуре от 350 до 420°С. Все три изоляционные слои можно подвергать процессу агломерации. ПЭЭК обычно плавится при температуре около 343°С. Агломерация вызывает усадку ПТФЭ, чем создает высокоплотную оболочку из изоляционного материала. Предпочтительно продолжительность агломерации составляет от 30 секунд до 2 минут, более предпочтительно - от 60 до 90 секунд.

Согласно следующему аспекту изобретения разработана структура трехслойной композитной изоляционной пленки или ленты, содержащая первый слой из политетрафторэтилена (ПТФЭ), промежуточный второй слой из полимера, имеющего в своей структуре ароматические и/или гетероциклические кольца, и третий слой из ПТФЭ.

Предпочтительно толщина каждого слоя составляет от 25 до 75 мкм. Поэтому посредством настоящего изобретения можно создать очень тонкий и легкий провод из относительно недорогих материалов, который имеет превосходные механические свойства и устойчив к воздействию высоких температур и химическому воздействию.

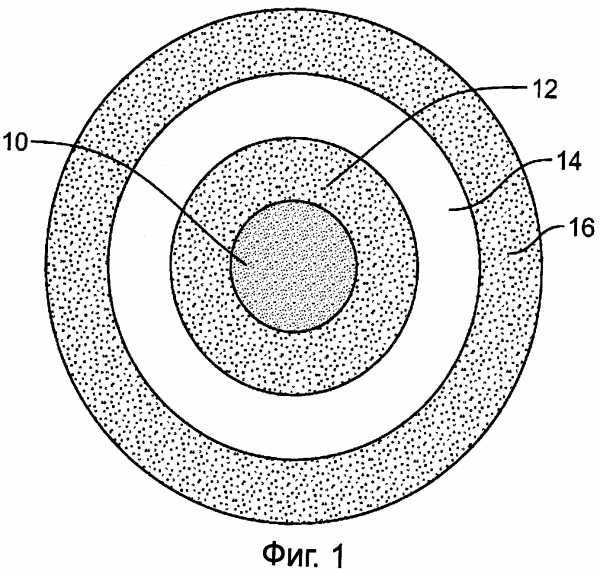

На прилагаемом чертеже представлено сечение изолированного провода в увеличенном виде, который согласно настоящему изобретению имеет 3-слойную оболочку. Изолированный провод содержит сердечник-проводник 10, который может быть выполнен в виде одножильного, многожильного металлического сердечника, например из меди, алюминия, серебра или стали. Для других целей сердечник может быть выполнен из полимера, углеродного волокна или керамического материала.

Вокруг сердечника располагается внутренний слой из ПТФЭ 12, толщина которого предпочтительно составляет от 25 до 75 мкм. Этот слой обеспечивает электрическую изоляцию в корпусе металлического сердечника-проводника. Обладая высокой прочностью и низким коэффициентом трения, внутренний слой защищает сердечник, даже когда на провод действует сила, которая может повредить изоляционные слои из других материалов. Электрическая защита, обеспечиваемая этим слоем, включает в себя устойчивость к образованию токопроводящего мостика в сухих и влажных условиях.

Вокруг внутреннего слоя из ПТФЭ располагается промежуточный слой 14 из полимера, содержащего арильные или гетероциклические кольца, например полиарилэфиркетон, предпочтительно полиэфирэфиркетон (ПЭЭК). Толщина данного слоя составляет от 12 до 100 мкм, предпочтительно от 25 до 75 мкм. Этот слой обеспечивает превосходные механические свойства, такие как устойчивость к динамическому разрыву и истиранию.

Вокруг слоя из ПЭЭК располагается последний внешний слой 16 из агломерированного ПТФЭ. Это обеспечивает устойчивость как к электрическому, так и химическому воздействию. Наличие внешнего слоя из ПТФЭ обеспечивает агломерацию всей структуры. Во время агломерации слой из ПЭЭК может поддаться деформации или плавлению, что может привести к получению дополнительных изоляционных свойств в каждом из слоев.

Применение тонких пленок для создания изолированного провода по настоящему изобретению позволяет производить компактную, тонкую и легкую изоляцию.

Изображенный на чертеже провод можно изготовить посредством обмотки сердечника каждым слоем по отдельности, обмотки ламинированной (многослойной) композитной пленкой из двух или трех слоев или экструзией (прессованием) трех защитных слоев с последующей агломерацией, которая приводит к неожиданному синергетическому улучшению свойств отдельных слоев.

В следующем примере показано производство высокоэффективного, высокотемпературного и легкого изоляционного провода по настоящему изобретению.

Три последовательных слоя были навиты по спирали из ленты на никелированный медный провод с проволокой 22 AWG (американский сортамент проводов). Вначале был намотан внутренний слой ПТФЭ из ленты Lenzing LD-PTEE (Лензинг ЛД-ПТФЭ) шириной 4,0 мм и толщиной 48 мкм, с углом перекрытия от 45° до 55°.

Для создания промежуточного слоя использовалась лента ПЭЭК (серия APTIV 1,000) шириной 6,0 мм и толщиной 45 мкм, которая наматывалась в противоположном направлении к направлению намотки внутреннего слоя, с углом перекрытия от 45° до 55°.

Последним на промежуточный слой был намотан внешний слой из ленты ПТФЭ класса 3Р 500 шириной 6,5 мм и толщиной 50 мкм, который наматывался в том же направлении, что и внутренний слой, с углом перекрытия от 45° до 55°.

Сформированный таким образом трехслойный композит был подвержен агломерации при температуре 400°С на протяжении от 60 до 90 секунд для создания легкой, высокоэффективной и высокотемпературной изоляционной пленки.

edrid.ru