Полиуретановые клеи Flextra для ламинации гибких пленок. Клей для ламинации пленок

Полиуретановые клеи Flextra для ламинации гибких пленок

Все клеи данной категории поставляются под торговым названием Flextra. Среди всего спектра клеевых составов и покрытий мы поставляем полиуретановые клеи на сольвентной (растворной) и бессольвентной (безрастворной) основе компании Nordic Adhesives GmbH (дочернее предприятие концерна H.B.Fuller в Германии) для ламинации фольги и гибких полимерных пленок и создания многослойной гибкой упаковки.

Клеи этой группы могут быть на основе ароматических и алифатических соединений. Для этих целей мы предлагаем сольвентные клеи Nordic Adhesives.

Для изготовления термостойкой упаковки под стерилизацию самым верным решением по-прежнему является 2-х компонентный полиуретановый клей на основе растворителей.

Бессольвентный 2-компонентный клей Flextra SFA 8500 / XR 1500

SFA 8500 и XR 1500 2-х компонентная клеевая система со 100% сухим остатком, предназначенная для ламинации гибких пленок в том числе с использованием фольги, на высокопроизводительных участках. Данный клей имеет короткое время полимеризации, одобрен американской ассоциацией пищевых и фармацевтических товаров (FDA) для данного применения. Уровень остаточных мономеров не превышает принятых в Европе норм.

Структуры, в которых применяется клей: LDPE +LD PE (ПЭ + ПЭ), BOPP + OPP (ОПП + ОПП), BOPP + Metalized OPP, BOPP + LDPE, PET + LDPE, PET (PVdC) + LDPE, Nylon (PVdC) + LDPE, нейлон = ПА, Nylon + LDPE, Metalized PET + LDPE, Aluminum Foil + LDPE, PET + Aluminum Foil, PLA + PLA, PLA + LDPE

Предназначен для изготовления:

- Майонезных пакетов с дозатором

- Упаковки под горячее заполнение Hot-filling

- Упаковки для медицинских товаров

- Упаковки для мяса и сыра

- Упаковки для кофе с AluF (фольгой)

- Упаковки для варки и кипячения без ф.

- Упаковки для спиртовых влажных салфеток

- Упаковки для снэк продуктов (чипсы и т.п.)

Пропорции смеси:

- SFA 8500 – преполимер изоционата

- XR 1500 – полиоль (отвердитель)

- Пропорции смеси (SFA 8500 / XR 1500): 1.20+/-0.05 /1.0 (по весу), 1.19/1.0 (по объему)

Технические характеристики

| SFA8500 | XR 1500 | Смесь | |

| Сухой остаток | 100% | 100% | 100% |

| Pounds per Gallon | 10.09 | 9.62 | 9.91 |

| Удельный вес, гр/см3 | 1.21 | 1.16 | 1.19 |

| Срок хранения | 12 месяцев | 12 месяцев | – |

| Вязкость при 25ºC | 9200 мПс | 600 мПс | – |

| Вязкость при 32ºC | 4200 мПс | 325 мПс | 2000 мПс |

| Цвет | Желтый | Полупрозрачный | Слегка желтый |

Рекомендации по нанесению:

- Температура на наносящих валах 35 – 50ºC

- Температура на прижимном валу 50 – 60ºC

- Вес клеевого слоя 1.5 – 2.4 гр/м2.

- Период до начала резки 4 – 8 часов

- Период полимеризации 24 часа

- Время жизни смеси при 40ºC 30 минут

2-х компонентный полиуретановый клей на бессольвентной основе Flextra SFA 8201 / XR 1285

SFA 8201 – изоционат, XR 1285 – полиоль.

Данный продукт предназначен для ламинации практически любых полимерных пленок (включая металл.) с печатью и без нее и их комбинаций с алюминиевой фольгой. Идеально подходит для создания триплексов с высокими барьерными свойствами и высокой термостойкостью. Комбинация SFA 8201 + XR 1285 используется для ламинации ПЭТ, фольги, ПА, ПЭ, ориентированного и каст полипропилена (включая металлизированный), целлюлозных пленок и др.

Прозрачные структуры, изготовленные с данным клеем, выдерживают термическую обработку (кипячение, пастеризация, и стерилизация) при температуре до + 130ºС. Клей подходит для изготовления упаковки под химически агрессивные продукты.

Композиция SFA 8201 + XR 1285 используется при ламинации олефиновых пленок с добавлением скользящих агентов до 1000 ppm для ПЭ толщиной 70 мкм.

Для ламинации олефиновых пленок рекомендуется активировать их поверхность коронным разрядом. Обработка коронным разрядом полиамидных и ПЭТ пленок улучшает растекаемость клея по их поверхности и усиливает адгезию.

Технические характеристики

| SFA 8201 | XR 1285 | |

| Компонент | NCO | OH |

| Сухой остаток | 100% | 100% |

| Вязкость при 25ºС | 6000 – 14000 мПас | 1000 – 1800 мПас |

| Плотность | 1,159 | 1,157 |

| Пропорции смешения (кг) | 100 | 40 |

| Пропорции смешения (%) | 100 | 40 |

Сырьевые компоненты SFA 8201 + XR 1285 перечислены в FDA инструкциях под номером 21 CFR 175.105 для пищевой упаковки.

Мономеры и химические добавки разрешены к использованию в составе данного клея и перечислены в Европейской комиссии по директивам 2002/72/EC с поправками до 2008/39/EC от 6 марта 2008 года.

Нанесение

Клей предназначен для использования на ламинационном оборудовании, оснащенном автоматической системой подготовки клеевой смеси и подачи ее на ламинатор. Для целей проведения экспериментов допускается перемешать компоненты вручную и залить смесь в клеевой узел непосредственно на ламинаторе. В этом случае смесь должна быть сработана в течение 20-30 минут.

Температура на валах:

- Смесевой узел: 35 – 40 ºС

- Дозирующий: 35 – 40 ºС

- Наносящий: 50 – 60 ºС

- Прижимной: 40 – 75 ºС

Вес клеевого слоя (рекомендованные значения):

- При ламинации пленок без печати: 1,5 – 1,8 г/м2

- При ламинации пленок с печатью: 1,8 – 2,0 г/м2

- При ламинации структур для стерилизации или изготовления химически стойкой упаковки: 2,0 – 2,2 г/м2

При остановке ламинатора более чем на 20-30 минут рекомендуется очистить остатки клея с узлов ламинатора используя этил ацетат с добавлением около 20% триацетин (глицерол триацетат). Для окончательной очистки резиновых валов ламинатора рекомендуется использовать этанол.

Общие рекомендации по срокам полимеризации:

Повышение температуры прижимного (Nip) вала способствует лучшей растекаемости клея и повышает его прозрачность в ламинате.Реакция полимеризации начинается сразу после ламинации. Резка готовых ролей может начинаться через 8 часов. Для достижения наивысшей сопротивляемости клеевого слоя агрессивным химическим соединениям рекомендуется выдерживать роли при комнатной температуре 7 – 10 дней. Хранение готовых ролей в сушильной комнате при температуре до + 50ºС сокращает время полной полимеризации до 5 дней.

Перед использованием клея для новых работ, сперва проведите его испытания с новыми материалами, даже если похожие работы уже выполнялись с использованием данного клея у вас в производстве. Смена краски (в том числе отсутствие одного из красочных слоев, например, белил) или смена одной из пленок может значительно повлиять на свойства готового ламината.

Хранение

Срок хранения SFA 8201 + XR 1285 составляет 6 месяцев в оригинальной закрытой упаковке. В случае открытия контейнера с SFA 8201 продукт желательно использовать в течение 24 часов.

ОТПРАВИТЬ ЗАПРОС ОТПРАВИТЬ ЗАПРОС2-х компонентный полиуретановый клей на бессольвентной основе Flextra SFA 8201 / XRS 1292

SFA 8201 – изоционат, XRS 1292 – термостойкая полиоль.

Данный продукт предназначен для ламинации практически любых полимерных пленок (включая металлические) с печатью и без нее и их комбинаций с алюминиевой фольгой. Идеально подходит для создания триплексов с высокими барьерными свойствами и очень высокой термостойкостью. Комбинация SFA 8201 + XRS 1292 используется для ламинации ПЭТ, фольги, ПА, ПЭ, ориентированного и каст полипропилена (включая металлизированный), целлюлозных пленок и др. Наличие в смеси полиоли XRS 1292 обеспечивает при использовании изоционата SFA 8201 дополнительную термостойкость, что позволяет использовать данную смесь для создания ламинатов с фольгой для последующей стерилизации.

Структуры, изготовленные с данным клеем, выдерживают термическую обработку (кипячение, пастеризация, и стерилизация) при температуре до + 130ºC. Данный клей идеально подходит для изготовления упаковки под химически агрессивные продукты.

Композиция SFA 8201 + XRS 1292 используется при ламинации олефиновых пленок с добавлением скользящих агентов до 1000 ppm для ПЭ толщиной 70 мкм.

Для ламинации олефиновых пленок рекомендуется активировать их поверхность коронным разрядом. Обработка коронным разрядом полиамидных и ПЭТ пленок улучшает растекаемость клея по их поверхности и усиливает адгезию.

Технические характеристики

| SFA 8201 | XRS 1292 | |

| Компонент | NCO | OH |

| Сухой остаток | 100% | 100% |

| Вязкость при 25ºC | 6000 – 14000 мПас | 750 – 1500 мПас |

| Плотность | 1,159 | 1,105 |

| Пропорции смешения (кг) | 100 | 40 |

| Пропорции смешения (%) | 100 | 42 |

Сырьевые компоненты SFA 8201 + XRS 1292 перечислены в FDA инструкциях под номером 21 CFR 175.105 для пищевой упаковки.

Мономеры и химические добавки разрешены к использованию в составе данного клея и перечислены в Европейской комиссии по директивам 2002/72/EC с поправками до 2008/39/EC от 6 марта 2008 года.

Содержание MDI полимера в составе SFA 8201 + XRS 1292 превышает 2% и данная смесь должна обрабатываться при температуре выше +40ºC только соблюдая требования, изложенные в листах безопасности к данному продукту.

Нанесение

Клей предназначен для использования на ламинационном оборудовании, оснащенном автоматической системой подготовки клеевой смеси и подачи ее на ламинатор. Для целей проведения экспериментов допускается перемешать компоненты вручную и залить смесь в клеевой узел непосредственно на ламинаторе. В этом случае смесь должна быть сработана в течение 20-30 минут.

Температура на валах:

- Смесевой узел: 35 – 40 ºC

- Дозирующий: 35 – 40 ºC

- Наносящий: 50 – 60 ºC

- Прижимной: 40 – 75 ºC

- При ламинации пленок без печати: 1,5 – 1,8 г/м2

- При ламинации пленок с печатью: 1,8 – 2,0 г/м2

- При ламинации структур для стерилизации или изготовления химически стойкой упаковки: 2,0 – 2,2 г/м2

При остановке ламинатора более чем на 20-30 минут рекомендуется очистить остатки клея с узлов ламинатора используя этил ацетат с добавлением около 20% триацетин (глицерол триацетат). Для окончательной очистки резиновых валов ламинатора рекомендуется использовать этанол.

Общие рекомендации по срокам полимеризации:

Повышение температуры прижимного (Nip) вала способствует лучшей растекаемости клея и повышает его прозрачность в ламинате.Реакция полимеризации начинается сразу после ламинации. Резка готовых ролей может начинаться через 8 часов. Для достижения наивысшей сопротивляемости клеевого слоя агрессивным химическим соединениям рекомендуется выдерживать роли при комнатной температуре 7 – 10 дней. Хранение готовых ролей в сушильной комнате при температуре до + 50ºC сокращает время полной полимеризации до 5 дней.

Перед использованием клея для новых работ, сперва проведите его испытания с новыми материалами, даже если похожие работы уже выполнялись с использованием данного клея у вас в производстве. Смена краски (в том числе отсутствие одного из красочных слоев, например, белил) или смена одной из пленок может значительно повлиять на свойства готового ламината.

Хранение

Срок хранения SFA 8201 + XRS 1292 составляет 6 месяцев в оригинальной закрытой упаковке. В случае открытия контейнера с SFA 8201 продукт желательно использовать в течение 24 часов.

ОТПРАВИТЬ ЗАПРОС ОТПРАВИТЬ ЗАПРОС2-х компонентный алифатический полиуретановый клей на сольвентной основе Flextra SBA 5201 + XA 3366

SBA 5201 – изоционат, XA 3366 – термостойкая полиоль.

Данный продукт предназначен для ламинации практически любых полимерных пленок (включая металлические) с печатью и без нее и их триплекс комбинаций с алюминиевой фольгой. Идеально подходит для создания триплексов с высокими барьерными свойствами и очень высокой термостойкостью. Комбинация SBA 5201 + XA 3366 используется для ламинации ПЭТ, фольги, ориентир. и каст ПА, ПЭ, ориентированного и каст полипропилена (включая металлизированный) и др.

Структуры, изготовленные с данным клеем, предназначены для последующей термической обработки (кипячение, пастеризация, и стерилизация) и применяются для изготовления упаковки под химически агрессивные продукты.

Композиция SBA 5201 + XA 3366 используется при ламинации олефиновых пленок с низким содержанием скользящих добавок (до 250 ppm для ПЭ толщиной 70 мкм).

Технические характеристики

| SBA 5201 | XA 3366 | |

| Компонент | Гидрокс. | Изоционат |

| Сухой остаток | 59-61% | 64-66% |

| Вязкость при 25ºC | 1000 – 3 500 мПас | 22 – 26 сек (DIN Cup 4 mm) |

| Плотность | 1,06 | 1,06 |

| Цвет | Прозрачный, слегка мутный | Прозрачный |

| Пропорции смешения (кг) | 100 | 5 |

| Растворитель | Этил ацетат | Этил ацетат |

Сырьевые компоненты SBA 5201 + XA 3366 находятся в соответствии с FDA инструкциями под номером 21 CFR 175.105, 177.1390 (до 1350С) и 177.1395 для пищевой упаковки.

Мономеры и химические добавки разрешены к использованию в составе данного клея и перечислены в Европейской комиссии по директивам 2002/72/EC с поправками до 2008/39/EC от 6 марта 2008 года.

Инструкции по перемешиванию

SBA 5201 + XA 3366 разбавляется до желаемого сухого остатка в соответствии с представленной ниже таблицей:

| 25% | 30% | 35% | |

| SBA 5201 | 100,0 | 100,0 | 100,0 |

| Растворитель | 148,2 | 106,0 | 75,8 |

| XA 3366 | 5,0 | 5,0 | 5,0 |

| Всего: | 253,2 | 211,0 | 180,8 |

| Вязкость (DIN cup 4 мм) | 13 сек | 14 сек | 17 сек |

| Растворитель: | Этил ацетат | Этил ацетат |

Разбавители: Этил ацетат или ацетон

Время жизни смеси: Стабильность клеевой смеси на узле подачи не изменяется в течение более, чем 24 часов. Время жизни смеси составляет 48 часов.

Нанесение

Вес клеевого слоя (рекомендованные значения):

| При ламинации пленок без печати: | 2,2 – 2,5 г/м2 |

| При ламинации пленок с печатью: | 3,0 – 3,5 г/м2 |

| При ламинации структур для стерилизации или для изготовления химически стойкой упаковки или для вакуумной упаковки: | 4,0 – 5,0 г/м2 |

Повышение температуры прижимного (Nip) вала способствует лучшей растекаемости клея и повышает его прозрачность в ламинате. В зависимости от типа пленки и скорости ламинации рекомендуется поддерживать температуру на прижимном валу в пределах 40 – 70 ºC. Для олефиновых пленок желательно активировать поверхность коронным разрядом перед ламинацией. Активация поверхности полиэстеровых и полиамидных пленок (нейлоновых) способствует лучшей растекаемости клея и лучшей адгезии.

Сушка: Температура роля в пределах 50 – 65 ºC, комбинированная с хорошей вентиляцией (притоком свежего воздуха) способствует полному улетучиванию растворителей

Общие рекомендации по срокам полимеризации

Реакция полимеризации осуществляется при повышенной температуре 40 – 45 ºC в течение 5-7 дней.

Общие рекомендации по использованию

Перед использованием клея для новых работ, сперва проведите его испытания с новыми материалами, даже если похожие работы уже выполнялись с использованием данного клея у вас в производстве. Смена краски (в том числе отсутствие одного из красочных слоев, например, белил) или смена одной из пленок может значительно повлиять на свойства готового ламината.

Общие рекомендации по хранению

Срок хранения SBA 5201 + XA 3366 составляет 6 месяцев в оригинальной закрытой упаковке. В случае открытия контейнера с NCO компонентом продукт желательно использовать в течение 24 часов.

Продукт SBA 5201 + XA 3366 является легковоспламеняющимся. В связи с этим его следует хранить в сухом и прохладном месте и не допускать накопление статического напряжения.

ОТПРАВИТЬ ЗАПРОС ОТПРАВИТЬ ЗАПРОСЕще в категории «Клеи для ламинации и каширования»

www.deelor.ru

Клей для ламинации

Клей для ламинации используется для склеивания пленок из различных материалов, с разными техническими характеристиками и свойствами. Тип обволакивающих элементов PET, CPP, BOPP, NY, PE и OPA, а также алюминиевая фольга могут эффективно скрепляться при помощи сольвентивных клеев.

Клей подобного типа специально разработан для ламинации пленок и бумаги, для этикеток, используемых на рынке продуктов питания, но он также с успехом используется и в других сегментах рынка.

Преимущества клея для ламинации:

· высокие показатели адгезии;

· универсальность использования;

· низкая вязкость;

· достаточный уровень прозрачности.

Нанесение такого клея происходит на автоматизированных линиях подачи для того, чтобы ускорить процесс ламинирования и улучшить качество склеивания. Для обеспечения полного отверждения клея на рабочей скорости, используют лампы в автоматизированных механизмах, которые должны обеспечить необходимую мощность. Недостаточность этого технического показателя ламп может привести к плохой адгезии в ламинате и повышенному запаху, что считается неприемлемым для современного производственного процесса данного типа.

Универсальные клея для ламинирования используются на всех типах узкорулонных флексографических печатных машинах, снабженных системами дозирования и специальными лампами.

Клея для ламинации очень экономные, не способны менять свои свойства при надлежащем хранении. Они подвержены негативному воздействию прямых лучей солнца. Также клея данного типа используются в определенном температурном диапазоне, который следует соблюдать для обеспечения качественного склеивания. На эффективность этого процесса также влияет давление в зоне контакта между склеиваемыми элементами и толщина нанесенного слоя клея для ламинирования.

informupack.ru

ОБЩИЕ РЕКОМАНДАЦИИ ПО ЛАМИНАЦИИ

Ламинированные окна с каждым годом получают все б ольшую популярность у потребителей. Даже в условиях некоторого экономического спада, уровень спроса на изделия с ламинацией не только сохраняется, но и постепенно увеличивается.

Что же такое – Ламинация? Ламинация это процесс окутывания погонажа оконного ПВХ или алюминиевого - профиля при помощи декоративных, стойких к ультрафиолетовому воздействию пленок, предназначенных только для этого процесса специальных клеев - полиуретанового плавкого «Горячего» клея или двухкомпонентного «Холодного» клея, с использованием специальных ламинирующих машин с прокаточными валиками.

Пленка Пленки для ламинирования

многослойное пленочноепокрытие, тиснёное, состоящее из полутвердой нижней пленки, окрашенной высококачественной свето- и погодоустойчивой краской, и акриловой пленки в соответствии с нормой RAL-GZ 716/1 частью 7. Пленки имеют, как правило толщину около 0,2 мм. Толщина акрилатного слоя: > 50 . Длительная температурная устойчивость <65 °С. Данные пленки наносятся на профили из ПВХ и алюминия при исключительно помощи специального ламинационного оборудования. При выборе пленки в первую очередь рекомендуется пленка с более грубой структурой, например структура различных пород дерева. Пленки темных цветов не достаточно покрывают возможные дефекты гладкой поверхности профиля, например полосы или другие углубления. Так же следует обратить внимание на то, что темный цвет лучше поглощает тепло и требует от несущего материала определенной стойкости к тепловому воздействию.

Как правило, точную ширину ленты пленки на практике определить довольно сложно, т.к. она подвергается воздействию растворителя, температуры и давлению роликов, более или менее вытягивается и соответственно меняет свою ширину. Поэтому, пока опытным путем не будут получены данные об изменении ширины ленты пленки, следует оставлять запас требуемой ширины на 3–5 мм. В последствии, при необходимости, пленку можно будет подрезать непосредственно на ламинационной установке. Рулоны и нарезанные бобины пленок следует хранить бережно, избегать давления и повреждений от ударов. Также, материал при хранении не должен подвергаться солнечному и температурному воздействию.

Профиль Предназначенные для ламинирования профили не должны иметь первоначального напряжения, перекосов в геометрии и должны быть чистыми. При необходимости- острые края следует закруглить. Важно также, чтобы при изготовленииодной партии использовался профиль одного цвета, иначе впоследствии разница в цвете несущего профиля может отразиться на визуальном восприятии конечного изделия.

Клей и праймер При подготовке клея, необходимо следовать инструкциям производителя. Нужно иключить вероятность попадания посторонних частиц(грязи, пыли, производственных отходов) в клей. Клей должен храниться в плотно закрытой емкости. При необходимости из остатков клея можно приготовить праймер - в соотношении 1часть клея на 10 частей растворителя. Праймер – это растворитель, который после тщательного смешивания с клеем наносится на профиль с помощью специальной дюзы. Профиль с нанесенным на его поверхность праймером проходит через сушильный канал, где происходит испарение растворителя. В результате на профиле остается правильно распределенный клеевой слой, который способствует идеальной адгезии профиля с пленкой. Обработка праймером требуется для подготовки (улучшения) ламинируемой поверхности – поливинилхлорида(ПВХ), алюминия или стали – перед приклеиванием пленки. Только так достигается идеальное соединение пленки с поверхностью.

При ламинировании профиля используется два типа клея: первый – жидкий клей, при использовании которого специальная смола растворяется в специальном растворителе,второй – твердый (расплав),который при плавлении становится жидким. В состав жидкого клея входят - линейная полиэфирная смола и растворитель

Дихлорметан - закипает при температуре 40°С. Благодаря примеси изоцианатового отвердителя после высыхания клей покрывается сеткой истановится более устойчивым к химикатам и более прочным к воздействию высоких температур. Основа твердого клея, так называемого клея-расплава, или hotmelt, – реактивный полиуретан. Эти клеи после расплавления твердеют при охлаждении. Химикаты, содержащиеся в них, вступают в реакцию с водой, в данном случае с влажностью воздуха, которая проходит через пленку в клеевой слой. Благодаря этой реакции происходит то же, что и после высыхания жидкого клея – после реакции образования полимерной сетки. Клеевой слой отвердевает и становится стойким к воздействию химикатов и температуры. Наносить праймер лучше всего с помощью войлока. В истории ламинирования были попытки наносить праймер с помощью распыления, но они оказались не столь успешными. При войлочном нанесении образуется явная влажная, глянцевая пленка праймера. Она быстро сохнет. Преимущество этого метода в том, что праймер при механическом трении войлока легко смешивается с материалом субстрата, а имеющиеся вредные для склеивания вещества растворяются. При распылении же пленка праймера ложится на поверхность профиля, при этом смешивания не происходит. Иногда отдельные капли высыхают уже при распылении, и прочного соединения с ламинируемой поверхностью не происходит. Существует праймер, содержащий флуоресцирующие вещества. Пленка праймера становится видна при УФ-излучении, благодаря чему контроль за нанесением праймера упрощается. Если праймера недостаточно, можно нанести и второй слойпраймера, но в этом случае время для высыхания должно быть увеличено. Лучших результатов сушки можно добиться, используя инфракрасное излучение. Эти лучи производят тепло там, где это требуется, и не образуют при этом пара.

Растворитель При проведении работ по ламинированию, важно знать, что растворитель, содержащий метиленхлорид, и клей, содержащий дихлорметан, крайне вредны для здоровья. Поэтому необходимо обязательно соблюдать соответствующие правила техники безопасности. Так как пары дихлорметана тяжелее воздуха и оседают на пол, вытяжные устройства должны собирать эти пары снизу. В растворитель добавляется отвердитель. Отвердитель служит для повышения термостойкости и для более оперативной склейки.Безопаснее работать склеем-расплавом, поскольку при его разработке учитывались тре-бования по охране окружающей среды. Полиуретановый клей расплав не содержит растворителяи имеет 100% сухой остаток.

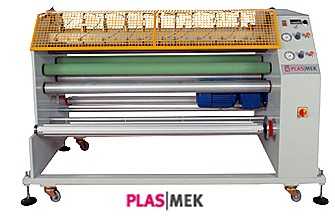

Оборудование Большинство современных ламинационных машин, наносят клей и имеют прижимную систему роликов, гарантирующую безошибочное ламинирование поверхности профиля. В этих машинах предполагается наличие моющего, сушильного и праймирующего блока. При помощи моющего блока поверхность профиля очищается от пыли и жира, в том числе от смазки, оставшейся после экструзии. Для мытья профиля рекомендуется использовать слабые щелочные растворы, а так же водные поверхностно-активные растворы, нагретые до температуры 40°С. Профиль моют щетками или с помощью разбрызгивания под давлением. Затем, профиль сушится и на ламинируемую несущую поверхность наносится праймер. Нагретая при высушивании праймера до 40–60°С поверхность профиля активизируется при контакте с клеем, нанесенным на пленку, в результате чего образуется очень прочное соединение профиля с пленкой. Нанесение клея на пленку происходит с помощью ракельной установки. При этом необходимо следить, чтобы клеевой слой был равномерный толщине. В зависимости от типа клея, его наносят в количестве примерно 80г/кв. м, толщина слоя при этом колеблется – от 55 до 75 μм. Так как излишки растворителя могут помешать прочному соединению, клей следует наносить минимально возможным слоем(что бы растворитель успел испариться). Количество наносимого клея регулируется величиной щели ракельной установки, которая должна равняться толщине пленки и толщине клеевого слоя. Поскольку шкалу настройки ракельной щели нельзя считать достаточно точной, рекомендуется повторное измерение после заливки клея. Количество клея может также зависеть от вязкости, поэтому необходимо производить предварительную проверку этого параметра. Пленка с нанесенным на нее слоем клея, проходит через сушильный канал с рециркуляцией воз- духа и регулируемой температурой, при этом вытягивание паров растворителя целесообразно проводить с подводящей стороны, в связи с тем, что встречное движение гораздо эффективнее. Поверхность пленки не должна нагреваться более40°С, иначе на клее начнут образовываться пузырьки из за чрезмерно интенсивного испарения растворителя. Иногда, при высокой влажности воздуха и низкой температуре производственного помещения, а так же слишком низкой температуре сушильного канала, на клеевой пленке образовывается конденсат. Эта проблема решается небольшим повышением температуры сушильного канала. Следует избегать перекашивания, растяжения или трения сторон – все это мешает качественному ламинированию. Контакт пленки с нанесенным клеем и несущим профилем происходит посредством широких роликов, по отношению к которым движется профиль, они и прижимают пленку к профилю – равномерно без пузырьков воздуха. Эти прижимные ролики не обязательно должны иметь цилиндрическую форму, они могут быть сформированы в соответствии с профилем. Главное, чтобы ролики были направлены таким образом, что бы добиться максимального контакта по всей рабочей поверхности, избегая включений воздуха между пленкой и профилем. В зависимости от имеющегося набора валов и роликов ламинируются даже самые сложные по форме профили. Как правило, максимальная ширина ламинируемого профиля ограничивается 200–230 мм. Более широкие профили ламинируются на специальных машинах, позволяющих окутывать поверхность до 1100 мм. Если давление валов и роликов на рабочую поверхность будет слишком высоким, лента пленки начнет вытягиваться, что неизбежно приведет к браку. Все протекторы ведущих, прижимных и направляющих роликов должны быть из пластика или другого материала, который по своей жесткости не должен превосходить пленку для ламинации (дабы не повредить её), они должны быть без острых углов и кантов и осторожно передвигать изготовляемый материал. Особое внимание следует уделять тому, чтобы подача профиля происходила - строго параллельно к оси машины. В противном случае профиль будет сбиваться односторонним давлением роликов с прямого направления подачи. Если ширина пленки превышает требуемую, то применяется специальный дисковый нож или устойчивый клинообразный нож. Для зачистки или фаски используют устойчивый зачистной нож или медленно скользящее лезвие. Шлифовка или полировка не рекомендуется, так как при трении происходит выделение тепла и термопластичный материал тает, а его поверхность будет выглядеть небрежно. Подача пленки должна происходить равномерно и непрерывно, иначе возможно образование складок. Для этого предусмотрено тормозное устройство на подвесе пленки, которое помогает избежать излишнего разматывания пленки из рулона при внезапной остановке производства. Поперечное разрезание пленки может происходить вручную, или, в зависимости от системы, автоматическим рубящим ножом или торцевой пилой.

Готовый продукт Для защиты ламинации профиля при транспортировке, а так же при его дальнейшем использовании - изготовлении и монтаже окон, рекомендуется нанесение самоклеющейся защитной пленки на поверхность ламинированного профиля. Прежде необходимо убедится, что и сама защитная пленка и её клеевая сторона, сделаны из материалов, не способных повредить акриловый слой ламинирующей пленки. При приклеивании защитной пленки следует обратить особое внимание на то, что её необходимо снять с поверхности профиля не позднее, чем через 4 недели, иначе возникает вероятность, что под влиянием температуры клей чрезмерно сильно свяжется с пленкой и что после ее снятия на ламинированной поверхности профиля останется часть клея. После процесса ламинации профили должны складироваться в хорошо проветриваемом помещении, чтобы обеспечить быстрое испарение остатков растворителя. Непосредственное хранение должно происходить на паллетах. Дальнейшая обработка профиля может происходить уже примерно через 72 часа. Однако изгибание профиля, например для арочного окна, которое производится, как правило, при температуре в диапазоне 120–140°С, возможно не ранее чем через 14 дней. В противном случае мельчайшие количества остатков растворителя, еще находящиеся под пленкой, начинают испаряться при температуре обработки и могут повредить пленочное покрытие профиля. Как правило об этом свидетельствует образование пузырьков под ламинационной плёнкой. При изгибании профиля практически неизбежно происходит увеличение глянцевости под влиянием высокой температуры на поверхностях, ламинированных стандартными пленками. Это можно откорректировать аккуратной ручной шлифовкой поверхности с помощью самой тонкой стальной или полировальной шерсти с градусом точности 000. Благодаря определенному давлению можно достичь матовости нормальной поверхности ламинационной пленки.

Крепеж к оконным конструкциям из ламинированного профиля дополнительных профилей Часто для создания оконной системы используются дополнительные профили, например отливы направляющие для жалюзи, и т.д. Крепеж данных профилей осуществляется, в зависимости от конструкции, клеевым способом или механически посредством различных ниппелей. Тут необходимо внимательно читать технические рекомендации для использованной при ламинации пленки, например, в технических рекомендациях для некоторых пленок можно найти примечание, в котором говорится, что пленка неустойчива ко всем растворителям, кроме раз- веденного этилового спирта и алифатического бензина. В данном случае термин ≪неустойчива≫ означает, что при воздействии растворителей пленка может утрачивать свои физические свойства или как минимум изменять свой заявленный внешний вид. Следовательно, в данном случае использование клея содержащего растворитель является недопустимым. При приклеивании отливов с помощью типового клея для ПВХ растворитель, скорее всего тетрагидрофуран, проникнет в пленку. Известно, что акриловый слой хуже впитывает и удерживает растворитель, чем основной слой пленки. Поэтому при нагревании солнечными лучами парциальное давление растворителя, проникшего в пленку, будет достаточно большим для того чтобы сваренные между собой слои пленки разрывались по сварному шву, что приведет к образованию пузырей между акриловым и основным слоем пленки. Помешать этому могут только благоприятные погодные условия во время монтажа окон. А именно - если солнечное излучение будет умеренным, то растворитель будет испаряться при более низкой температуре, и в этом случае повреждений не будет совсем или они будут незначительными. Имеется еще один фактор, влияющий на образование пузырьков, это - атмосферное давление. Например, на высоте 1600 м над уровнем моря точка кипения тетрагидрофурана будет ниже, чем, например, на высоте 200 м над уровнем моря. Между этими двумя высотами разница атмосферного давления равна 16%. Температура кипения тетрагидрофурана на высоте 200 м составляет 65°С, а на высоте 1600 м – 60°С. Для избежания этих проблем, нужно использовать альтернативные клеи, не содержащие растворителя, – жидкие клеи на основе мономерных цианакрилатов. Эта субстанция очень быстро реагирует на влагу, содержащейся в воздухе, и затвердевает без выделения компонентов, которые смогли бы проникнуть в пленку вызывая появление пузырей, что подтверждают многочисленные опыты. Этот клей позиционируется как моментальный клей. Потому при выборе необходимо обращать внимание на вязкость клея. Для более толстых швов следует выбирать клей с более высокой вязкостью.

Возможные дефекты Бывает, что на ламинированных профилях при определённых обстоятельствах могут возникать дефекты, влияющие на внешний вид конечной продукции. Одним из таких дефектов является пожелтение профилей, ламинированных светлой пленкой. Для выявления причин данного дефекта были проведены различные исследования и лабораторные опыты, в которых инсценировалось данное явление. Как выяснилось, причиной пожелтения пленки являлся отвердитель клея. Это пожелтение наблюдалось только у светлых тонов и появлялось исключительно в тех случаях, когда остатки растворителя были чрезмерно велики. Растворитель переносит отвердитель на пограничную зону между основным ПВХ слоем и покрывающим акриловым слоем. Это происходит либо если слой клея слишком толстый, либо если условия для высыхания клея неблагоприятны. К счастью, как показала практика, это пожелтение неустойчиво к ультрафиолету и бледнеет под воздействием солнечного света. Пожелтения такого рода можно избежать вовсе, если вместо обычного интенсивно окрашенного отвердителя использовать специальный бесцветный, который был разработан изготовителями клеев сразу же после первых сообщений об этом явлении. Некоторые фирмы изначально рекомендуют при приклеивании пленок светлых тонов использовать определённый отвердитель. Еще одной распространенной проблемой является появление пузырьков при изгибании оконных профилей, ламинированных пленкой. Как уже говорилось, иногда при изгибании ламинированных профилей на пленке образуются пузырьки. Рассмотрим это подробнее. Причиной образования пузырьков являются остатки растворителя, которые остаются после изготовления пленки и процесса ламинирования. При нанесении тиснения пленка впитывает и надежно удерживает небольшое количество растворителя, содержащегося в лаке, даже несмотря на его высыхание. Это количество зависит от интенсивности тиснения, то есть после каждого слоя тиснения абсорбируется то или иное количество растворителя. После тиснения следует процесс лам

www.inter-grup.com

Отраслевая энциклопедия. Окна, двери, мебель

Введение

Популярность ламинации с каждым годом растет. Несмотря на кризис, уровень спроса на эксклюзивные изделия с ламинированной поверхностью сохраняется и даже растет. Это объясняется его элегантным внешним видом благодаря глянцевой поверхности, абсолютной защищенностью от механических повреждений, стойкостью к любым моющим средствам, в т.ч. кислотосодержащим и устойчивостью к возникновению пятен.

Что такое ламинация?

Ламинация – процесс, при котором на поверхность профиля наносится декоративная пленка, лицевая сторона которой обеспечивает высокую стойкость к внешним воздействиям (атмосфера и УФ) и сохраняет яркую расцветку на протяжении многих лет.Ламинация профиля может быть односторонней или двухсторонней и производится на специальных станках, при этом используется двухкомпонентный клей или клей-расплав.Процесс ламинирования проходит в три этапа:1-й этап – подготовка профиля. На профиль наносится «праймер» для улучшения адгезии;2-й этап – нанесение на пленку клеевого состава;3-й этап – окутывание профиля пленкой при помощи системы роликов и валов.

Общие требования

- Температура воздуха в помещении должнабытьвыше +18°С.

- Влажность воздуха в помещении - на уровне 60–70%.

- Пленка, клей и профиль должны храниться при температуре выше +16°С.

Для безупречного и долговечного соединения пленки с профилем необходимо соблюдение всех требований к материалам и оборудованию.

Требования к пленкам

Для профиля с имеющимися дефектами поверхности пленку для ламинации следует подбирать с более грубой структурой, имитирующей структуру дерева.

Для глянцевых поверхностей напротив, следует выбирать светлые декоры, т.к. темные цвета хуже скрывают дефекты поверхности профиля. Также следует иметь в виду, что темный цвет лучше поглощает тепло и требует от несущего материала определенной стойкости к тепловому воздействию.До получения точных данных об изменении ширины ленты пленки, следует оставлять запас ширины в 3–5 мм. При необходимости ее подрезают на ламинационной установке.Бухты пленок следует хранить бережно, избегать давления и повреждений от ударов. Также при хранении они не должны подвергаться солнечному и температурному воздействию.Требования к профилю

Профили для ламинирования не должны иметь внутренних напряжений и перекосов в геометрии и быть чистыми. Острые края следует закруглить. Необходимо контролировать единый цвет для всей партии, т.к. впоследствии разница в цвете несущего профиля может оказать влияние на оптическое восприятие конечного изделия.

Требования к праймеру и клею

Праймер – материал для подготовки поверхности перед склеиванием. Он состоит из растворителя в смеси с клеем (соотношение 10:1).Наносится при помощи специальной дюзы. При прохождении профиля с праймером сушильного канала растворитель испаряется. На профиле остается тонкая клеевая пленка. Обработка праймером нужна для улучшения поверхности субстрата – поливинилхлорида, алюминия или стали – перед ламинированием. В этом случае соединяются не пленка с профилем, а идеальная пара – клей с клеем. Подготовка клея производится в соответствии с инструкцией применения. Обязательно для всех предотвратить попадание посторонних частиц в клей, для чего емкость с клеем должна быть всегда плотно закрыта. Остатки клеевой смеси можно использовать для приготовления праймера. При ламинировании профиля используется два типа клея: – жидкий клей, – твердый, на основе ПУР-расплава. Основа жидкого клея полиэфирная смола после испарения растворителя образует линейные. Дихлорметан кипит при температуре 40°С. Введение в клеевую смесь изоцианатного отвердителя клеевой шов обеспечивает устойчивость шва к химикатам и высоким температурам благодаря образованию линейно-поперечных связей. Основа твердого клея – реактивный полиуретан. Он отверждается при охлаждении. Кроме того полимер, вступает в реакцию с водой, в данном случае с влажностью воздуха, которая проникает через пленку в клеевой слой. Благодаря реакции с влагой образуется пространственно сшитая структура с повышенной устойчивостью к химикатам, растворителям и температуры. Нанесение праймера с помощью войлока предпочтительно. При этом образуется явно влажная и быстро сохнущая пленка. Преимущество в том, что при механическом трении войлока праймер легко смешивается с материалом профиля, а имеющиеся вредные для склеивания вещества растворяются и смываются. Добавление в праймер флуоресцирующих веществ упрощает контроль за эффективностью его нанесения в УФ-свете. Для его сушки используют ИК-лампы. ИК-лучи дают тепло там, где это необходимо, и не образуют при этом пара.

Требования к растворителю

Следует знать и помнить, что растворитель, содержащий метиленхлорид, и клей, содержащий дихлорметан, вредны для здоровья. При работе с ними обязательно соблюдение правил техники безопасности. Пары дихлорметана тяжелее воздуха и оседают на пол. Вытяжные устройства должны собирать эти пары снизу. Клей-расплав в связи с этим предпочтительнее, т.к. при его разработке учитывались требования по охране окружающей среды. ПУР клей-расплав не содержит растворителя и имеет 100% сухой остаток.

Требования к оборудованию

Современные машины гарантируют безошибочное ламинирование поверхности любого профиля. В них предусматриваются моющий, сушильный и праймирующий узлы. В моющем узле обеспечивается очистка от пыли, жира и экструзионной смазки. Применяются щелочные и водные растворы ПАВ, нагретые до 40°С, их нанесение производится с помощью щеток или методом разбрызгивания под давлением. Затем профиль сушится, и на ламинируемую поверхность наносится праймер. Нагретая до 40–60°С поверхность профиля обеспечивает прочное соединение профиля с пленкой. Нанесение клея на пленку производится ракельной установкой. При этом контролируется масса и толщина клеевого слоя. В зависимости от типа клея рекомендуемый расход составляет 80 г/кв.м, толщина слоя при этом – от 55 до 75 мкм. Клей следует наносить минимально возможным слоем. Пленка с нанесенным на нее клеем проходит через сушильный канал с рециркуляцией воздуха и регулируемой температурой. Поверхность пленки не должна нагреваться более 40°С, иначе в клеевом слое может пузыриться.

:::Контакт пленки с клеем и несущим профилем происходит посредством широких роликов, которые передвигаются по всей системе, прижимая пленку без пузырьков. Эти ролики не обязательно должны иметь цилиндрическую форму, они могут быть сформированы в соответствии с профилем. Главное, чтобы ролики были направлены таким образом, чтобы образовать легкий «паровоз» для избегания включений воздуха. В зависимости от имеющегося набора валов и роликов ламинируются даже самые сложные по форме профили. Широкие профили ламинируются на специальных машинах, позволяющих окутывать поверхность до 1100 мм. Прижимное давление не должно быть высоким, дабы не возникало вытягивания пленки. Все протекторы ведущих, прижимных и направляющих роликов должны быть обтянуты дружественным материалу сырьем (пластиком), не должны иметь острых углов и кантов и осторожно передвигать изготовляемый материал. Особое внимание следует уделять тому, чтобы подача профиля происходила параллельно к оси машины и профиль не сбивался односторонним давлением роликов с прямого направления подачи. Если пленка превышает необходимую ширину, применяют специальный дисковый нож или устойчивый клинообразный нож. Для зачистки или фаски используют зачистной нож или медленно скользящее лезвие. Шлифовка или полировка не рекомендуется. Подача пленки должна быть равномерной и непрерывной. Тормозное устройство на подвесе пленки исключает излишнее разматывание пленки из рулона при внезапной остановке и предотвращает возможное образование складок. Поперечное разрезание пленки может происходить вручную, или, в зависимости от системы, автоматическим рубящим ножом или торцевой пилой.

Готовый продукт

Для защиты готового профиля при транспортировке, изготовлении окон и монтаже рекомендуется нанесение самоклеющейся защитной пленки на поверхность ламинированного профиля.

Перед использованием защитной пленки необходимо ее проверить на отсутствие материала, способного повредить лицевой слой ламинационной пленки. При использовании защитной пленки следует обратить внимание на то, что она должна быть снята с поверхности профиля не позднее, чем через 4 недели, иначе существует опасность того, что после ее снятия на ламинированной поверхности профиля останутся следы клея. После выхода из ламинационной машины профили должны складироваться в проветриваемом помещении для обеспечения проветривания и быстрого испарения остатков растворителя. Хранение осуществляется в паллетах. Дальнейшей обработке профиль подвергать не ранее 72 часов после ламинирования. В некоторых случаях, когда профиль изгибают под действием повышенных температур время до обработки следует увеличить до 14 дней.Источники

Общеоконный интегрированный портал ODF.RU

Вклад участников

Стрельников Павел

www.wikipro.ru

Клей для ламинации в Екатеринбурге

Сложная структура клея для ламинации позволяет соединять две и более пленки материала. Смесь широко используется для облицовывания оконных профилей. Она долго держится на шпонированной и ПВХ-поверхности. При отвердении пленка клея для ламинации проявляет желтовато-прозрачный цвет. Отличные физико-механические свойства продукции позволяют использовать ее для наружного применения в области декорирования и строительства.

Компания «Урал-Клей» представляет вниманию клиентов каталог синтетических материалов для скрепления и облицовки. В ассортименте рекомендуемых товаров имеется клей для ламинации ПВХ бренда Клейберит. Состав выполнен на полиэфирной основе с добавлением современных скрепляющих компаундов. Смесь подобной рецептуры используется для обработки профилей из древесноволокнистых плит, синтетических и металлических материалов, облицованных пропитанной смолами бумагой и шпоном. Продукты Клейберит реализуются в канистрах, бидонах и банках. При выборе модификации клея для ламинации ознакомьтесь с информацией в карточках товара.

Сортировать по:Преимущества клея для ламинации ПВХ

Состав клеящего вещества разрабатывается с учетом норм пожаробезопасности. Все компаунды протестированы на высокую термостойкость. Клей для ламинации ПВХ профилей широко распространен благодаря стойкому эффекту ультрафиолетовой инертности его пленки. Смеси для активации адгезии перед нанесением необходимо акклиматизировать. В зависимости от типа вещества в состав следует добавить растворитель или отвердитель. К преимуществам нанесенной пленки клея для ламинации относятся:

- Быстрая сушка, как в случае покрытия НЦ лака,

- Экономичный расход,

- Глубокая вытяжка,

- Температуростойкость,

- Атмосфероустойчивость,

- Возможность свойства флюоресценции.

Компоненты смеси проявляют стойкость к агрессивным веществам, что обеспечивает простую чистку и защиту от истирания. Через наш сайт вы сможете купить клей для ламинации с высокими прочностными характеристиками. Продукты Клейберит поставляются в закрытой упаковке. Хранить представленные стройматериалы можно в прохладном складском помещении около года.

uralkley.ru

Полиуретановый клей для изготовления многослойных пленок

У нас вы можете приобрести различные типы полиуретанового клея - однокомпонентный и двухкомпонентный. Все виды клея из полиуретановых систем характеризуются превосходными эксплуатационными качествами.

С полиуретановым клеем работать очень просто, здесь, главное, подобрать его под конкретный материал. Однако, как раз выбор полиуретанового клея иногда может стать не простой задачей, так как для ламинирования одних материалов лучше подходит один тип клея, для других - другой. Помочь в решении данного вопроса всегда готовы наши специалисты. Любые их консультации вы можете получить по телефону, указанному на сайте.

Название Описание продукта

Forzal ASL - 20A

и

ASL - 21B (21 NC)

Двухкомпонентный полиуретановый клей без содержания сольвента, изготовленный на основе полимер полиуретана. Предназначен для ламинирования мебельной плиты целлофаном, всеми видами пленок из пластика и покрытий PVON, EVA, EVON и др.

Специальный двухкомпонентный полиуретановый клей, изготовленный без использования сольвента. Основу продукта составляет полимер полиуретан. Идеально подходит для приклеивания целлофана, различных видов синтетических покрытий и пленок типа PVON, EVA, EVON и др.

Forzal RH 75 A

и

RH 75B

Особый полиуретановый клей - двухкомпонентный, но с низким содержанием растворителя. Это позволяет использовать его для ламинирования поверхности алюминием, металлосодержащими и прозрачными плёнками. Успешно применяется для приклеивания бумаги.

Forzal НF 80 А и HF 80 В

Двухкомпонентный полиуретановый клей, изготовленный с применением растворителя и полимер полиуретана. Надежно приклеивает не только все виды синтетических пленок (также металлосодержащие), но и алюминиевое покрытие. Благодаря низкому содержанию растворителя возможно применение для бумаги.

Forzal 6040

Специальный полиуретановый клей - однокомпонентный, изготовленный на основе полимер полиуретана без применения растворителя. Идеально подходит для ламинирования бумаги или картона алюминиевыми, целлофановыми и любыми синтетическими пленками (тип PVON, EVA, EVON, DX, XS, OPP, HDPE и другие).

russian.worldbuild365.com

SOLARIS SOLARLAM — УФ отверждаемый клей для ламинации SLA1278

SOLARIS SOLARLAM — УФ отверждаемый клей для ламинации SLA1278Высококачественный УФ отверждаемый клей для ламинации, используемый в узкорулонной флексо печати. Разработан для ламинации в линию прозрачной ОПП поверх УФ и флексо красок на водной основе на ОПП или бумаге.

Характеристики:

- Отличная сила адгезии ламината по краскам SOLARIS™ UV и флексокрасок на водной основе *

- Быстрое закрепление

- Нет желтого оттенка

- Низкая вязкость и хорошая печать по краскам серии SOLARIS™ UV и водных флексо красок.

- Маленький нанос клея (4,5-6 см3/м2 3-4ВСМ)

- После полного закрепления тепло-, химическии влагостоек.

Применение

Клей Solaris Solarlam специально разработан для ламинации пленка/пленка и пленка/бумага, для этикеток используемых на рынке молока, но он также с успехом используется и в других сегментах рынка.

Ассортимент продукции

Клей для ламинации Solaris Solarlam SLA1278 идеально подходит для использования в комбинации с УФ флексо красками SOLARFLEX™ на пленке и бумаге и флексо красками на водной основе SOLARIS™ на бумаге.

Рекомендации по использованию

Нанесение клея

Для обеспечения непрерывного и контролируемого наноса клеевого слоя, клей Solaris Solarlam наносится при помощи анилоксового вала с ракелем. Для наилучшего результата ламинирования, мы рекомендуем анилокс от 300 до 600 л/см, 4.5-6 см3/м2 (3-4 ВСМ). Для получения равномерного покрытия мы рекомендуем использовать проводящие валики из жесткого винила или других высокоплотных веществ и печатные формы средней жесткости.

Конфигурация печатной машины

Для предотвращения разделения и появления воздушных карманов в ламинате, а так же дальнейшего ослабления прочности адгезии, УФ лампы должны быть установлены как можно ближе к зоне ламинирования, в которой пленка соединяется с подложкой. Для обеспечения полного отверждения клея на рабочей скорости, лампы должны обеспечить необходимую мощность. Недостаточная мощность ламп может привести к плохой адгезии в ламинате и повышенному запаху.

Обработка пленок коронным разрядом

Пленки без топ покрытия, мы рекомендуем обрабатывать коронным разрядом, чтобы уровень поверхностного натяжения составлял 38-44 дин/см. Обработка в линию дает лучший результат. Топ покрытые пленки необходимо обрабатывать только в том случае, если это рекомендовано поставщиком пленки, т.к. это может привести к хрупкости покрытия, появлению проколов и уменьшению силы адгезии.

*Примечание: Окончательная сила адгезии будет зависеть от многих факторов, не зависящих от нас, такие как:

- тип и толщина материала

- уровень поверхностного натяжения материала

- адгезия красок к основному материалу

- количество и мощность УФ ламп, чистота отражателей и ламп

- скорость печати, давление в зоне контакта, толщина наносимого клея

Подложки

Клей Solaris Solarlam адаптирован для ламинации пленка/пленка и пленка/бумага, используя в качестве ламинирующей пленки подходящие ОПП пленки и в качестве подложки ОПП пленки или бумаги.

Машины

Клей Solaris Solarlam разработан для использования на всех типах узкорулонных флексографских печатных машин, снабженных между секционными УФ лампами и соответствующими системами дозирования, включающими конфигурацию с открытой кипсейкой и камерным ракелем.

Печатные формы, валики

Клей Solaris Solarlam пригоден для использования со всеми совместимыми УФ пластинами и валами.

Добавки

Клей Solaris Solarlam поставляется готовым к использованию.

Смывка

Для смывки Solaris Solarlam необходимо использовать запатентованные продукты пригодные для смывки УФ красок.

Упаковка и хранение

Клей Solaris Solarlam может поставляться в 5 и 25кг пластиковых канистрах или контейнерами по 1 тонне, сохраняет свои свойства в течении шести месяцев с даты производства при условии хранении при температуре от 10 оС до 25 оС, в месте, защищенном от воздействия прямых солнечных лучей.

tussonprint.by