Оксидные и фосфатные защитные пленки. Имеют защитную оксидную пленку

Оксидные и фосфатные защитные пленки

Оксидирование стали

Естественные оксидные пленки образуются на поверхности металлов под влиянием кислорода воздуха. Такие пленки имеют незначительную тол- щину и поэтому не могут служить надежной защитой от коррозии.

Оксидные пленки большой толщины можно получить искусственным путем. Такие пленки могут защищать от коррозии. Оксидирование может осуществляться паротермическим, химическим и электрохимическим спосо- бами.

Оксидирование черных металлов нашло широкое применение в про- мышленности для защиты от атмосферной коррозии. Оксидную пленку на стали можно получить электрохимическим окислением в электролитах, пу- тем химической обработки в кислых или щелочных окислительных раство- рах, а также нагревом в атмосфере водяного пара. Наибольшее распростра- нение в промышленности получили химические методы щелочного и паро- термического оксидирования стали.

Паротермическое оксидирование производится в токе перегретого во- дяного пара при температуре 600°С. При этом образованная оксидная пленка состоит в основном из чистого магнетита Fe3O4.

Щелочное оксидирование проводят в щелочном нитрито-нитратном растворе состава (г/л):

гидроксид натрия - 700; нитрит натрия - 200; нитрат натрия - 50.

Оксидирование деталей ведут при температуре 136-142°С в течение 0,5-1,0 ч, предварительно проводят операции обезжиривания и травления по- верхности.

В растворе гидроксида натрия при достаточно высокой температуре железо на поверхности растворяется с выделением водорода и образованием гипоферрит-анионов:

Fe + 2OH– = FeO2 + h3. В присутствии окислителей NO – и NO –– 2–

образуются также и феррит-

–

анионы FeO2 . При наличии анионов FeO2

присутствуют также катионы Fe2+ и Fe3+:

и FeO2 в щелочном растворе

FeO2 + 2h3O = Fe + 4OH ; FeO2 + 2h3O = Fe + 4OH .При достаточно высокой концентрации Fe2+ и Fe3+ образуется оксидная пленка, состоящая, главным образом, из магнетита Fe3O4.

После оксидирования изделия тщательно промывают горячей водой для удаления следов щелочи, обрабатывают в мыльном растворе для пасси- вирования, сушат и погружают в ванну с машинным или вазелиновым мас- лом, подогретым для лучшего заполнения пор до 100………-150°С…….

Оксидирование алюминия и его сплавов

Оксидирование алюминия и его сплавов осуществляют химическим или электрохимическим методами.

В результате химического оксидирования получают малопрочные пленки толщиной 1-2 мкм, поэтому этот процесс распространен в промыш- ленности недостаточно широко.

Электрохимическое оксидирование алюминия и его сплавов (анодиро- вание) применяется для защиты изделий от коррозии, для декоративной от- делки, придания электроизоляционных свойств, а также в целях подготовки под окраску. Анодирование осуществляется в сернокислых, хромовокислых и щавелевокислых электролитах. Анодирование в щавелевой кислоте при- меняется для получения оксидной пленки, обладающей электроизоляци- онными свойствами. В промышленности нашло широкое применение ано- дирование в серной кислоте с концентрацией 200 г/л. Процесс ведут при

анодной плотности тока 80-250 А/м2, комнатной температуре в течение 0,5 ч. Изделия завешивают на анодную штангу, а катодом служит листовой свинец.

Для повышения защитных свойств оксидная пленка наполняется со- единениями хрома путем обработки ее в растворе, содержащем 100 г/л хро- мата калия и 18 г/л карбоната калия, в течение 0,1-0,2 ч при температуре 90-95°С с последующей промывкой в воде и сушкой.

Для повышения качества отделки изделий применяют окрашивание оксидных пленок неорганическими соединениями или органическими краси- телями. Например, для получения синего цвета (берлинская лазурь) изделие с оксидной пленкой обрабатывается в растворе гексацианоферрата (II) калия (10-15 г/л) в течение 0,1-0,2 ч, затем в растворе хлорида железа (III). Для ок- рашивания под цвет золота применяют раствор, содержащий 1,0 г/л оранже- вого красителя, 0,1 г/л желтого и 0,1 г/л черного (кислотного). Окрашивание производят при температуре 20°C. Неорганические соединения дают более светостойкую окраску, чем органические, но при использовании органиче- ских красителей можно получить большее количество цветов и оттенков.

Фосфатирование стали

Фосфатирование – процесс получения на поверхности стали пленки фосфорнокислой соли железа и марганца. Толщина пленки, в зависимости от условий ее получения, колеблется от 5 до

15 мкм. Цвет черный или светло-серый.

Фосфатная пленка обладает высокими диэлектрическими свойствами, устойчива в керосине, смазочных маслах, жаростойка и морозостойка.

Механизм защиты железа фосфатной пленкой сводится к механичес- кому экранированию, т. е. изоляции поверхности железа от внешней корро- зионной среды. Вследствие пористости фосфатных пленок их защитное дей- ствие недостаточное, поэтому они, в основном, используются как грунт под окраску.

Для повышения защитных свойств фосфатной пленки ее обрабатывают пассивирующим хроматным раствором, содержащим 60-80 г/л хромата на- трия или калия, при температуре 70-80°С в течение 10-15с или пропитывают смазочными маслами при температуре 100-120°С.

Исходная соль для фосфатирования – препарат «мажеф» (сокращен- ное от марганца-железа-фосфата), который состоит из дигидроортофосфатов железа Fe(h3PO4)2 и марганца Mn(h3PO4)2.

В растворе дигидроортофосфатов образуются катионы этих металлов и анионы в результате диссоциации:

Me(h3PO4)2 = Me2+ + 2(h3PO4)-; (h3PO4)-= H+ + (HPO4)2-; (HPO4)2-= H+ + (PO4)3-.

Соли двух- и трехзамещенных фосфатов марганца и железа малорас- творимые, поэтому в процессе диссоциации соли «мажефа» в слое, гранича- щем с поверхностью изделия, образуется пересыщенный раствор этих солей, из которого происходит кристаллизация на поверхности железа фосфатного покрытия по реакциям:

Me2+ + (HPO4)2-= MeHPO4¯; 3Me2+ + 2PO4 = Me3(PO4)2¯,где Ме – железо или марганец.

Фосфатирование производят в растворе, содержащем 30 г/л препарата

«мажеф» при температуре 90-98°С.

Процесс получения фосфатного покрытия на поверхности стальных изделий можно интенсифицировать, добавляя в раствор для фосфатирования окислители (нитрат натрия), растворы солей металлов, более благородных, чем фосфатируемые (например оксид меди). Для ускоренного фосфатирова- ния можно рекомендовать раствор, содержащий 30 г/л препарата «мажеф» и 0,3 г/л оксида меди.

Эмалевые покрытия

Эмаль представляет собой стекловидную массу, жаростойкую, устой- чивую во всех органических и минеральных кислотах, за исключением фто- ристоводородной кислоты и ее солей. Этот вид покрытия распространен в производстве аппаратов для химической промышленности и изделий до- машнего обихода.

Эмаль состоит из стеклообразующих и вспомогательных компонентов. Стеклообразующими материалами являются диоксид кремния в виде квар- цитов или речного песка, борный ангидрид, оксиды свинца, цинка, алюми- ния. К вспомогательным материалам относятся: окислители (нитраты натрия или калия, оксид марганца), оксиды, способствующие лучшему сцеплению эмали с металлом (оксиды натрия и никеля), глушители (фторид кальция, криолит), красящие вещества, приводящие эмаль в непрозрачное состояние (сульфид кадмия, оксиды кальция, алюминия, хрома и др.).

Высокая химическая стойкость эмалей обусловлена присутствием бу- ры и кремнезема, термостойкость обеспечивается близостью температурных коэффициентов линейного расширения покрытия и металла.

В химически агрессивной среде применяют покрытия кислотоупорной эмалью с содержанием диоксида кремния до 60% или щелочеупорной эма- лью с содержанием 50………-60% диоксида титана.

В таблице приведен примерный состав кислотоупорной эмали.

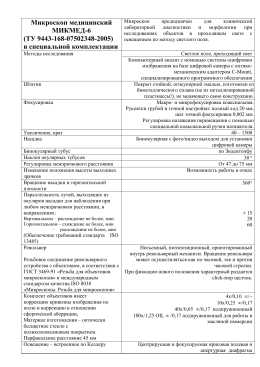

| Наименование компонентов | Содержание, % | Наименование компонентов | Содержание, % |

| SiO2 | 67,0 | K2O | 4,0 |

| Al2O3 | 9,3 | B2O3 | 2,1 |

| Na2O | 10,2 | BaO | 2,0 |

| CaO | 5,1 | MgO | 0,3 |

Эмалевую суспензию наносят на очищенную поверхность изделия по- гружением в расплав или пульверизацией. Затем производят сушку покры- тия и обжиг слоя эмали в муфельных или электрических печах при темпера- туре 880-1050°С.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Защитное свойство - оксидная пленка

Защитное свойство - оксидная пленка

Cтраница 1

Защитные свойства оксидной пленки определяются не только объемным отношением оксид / металл, но и зависят от толщины самой пленки. Если поверхность металла покрыта относительно тонкой оксидной пленкой, то критерий Пиллинга - Бедуорта удовлетворительно описывает ее защитные способности. [2]

Защитные свойства оксидной пленки, полученной на алюминии анодированием в 20 % - ном растворе серной кислоты, считаются достаточными, если время от момента нанесения капли до ее позеленения составляет не менее 5 мин при температуре испытания 18 - 21 С; не менее 3 5 мин при температуре 22 - 25 С и не менее 2 5 мин при температуре 27 - 32 С. [3]

Защитные свойства оксидной пленки определяют на одной стороне образца по диагонали в трех точках. Из капельницы наносят три капли и по часам отмечают время, через которое край капли раствора начинает зеленеть. Защитные свойства оксидной пленки считаются достаточными, если время, после которого наступает позеленение капли, составляет не менее 5 мин. [4]

Защитные свойства оксидной пленки значительно повышаются после ее обработки жирами, маслами, лаками. Фосфатированные поверхности также обычно покрывают лаками и красками. [5]

Защитные свойства оксидных пленок, полученных по сернокислотному методу, значительно выше, чем, например, пленок, полученных из хромовокислых электролитов. Анодному оксидированию в серной кислоте можно подвергать почти все без исключения распространенные в технике алюминиевые сплавы, в то время как сплавы с высоким содержанием меди и кремния не анодируются, например, по хромовокислому методу. Оксидные пленки из сернокислотных ванн значительно лучше пропитываются наполнителями и окрашиваются, чем пленки, полученные другим способом. [6]

Защитные свойства оксидной пленки определяют на одной стороне образца по диагонали в трех точках, на которые из капельницы наносят три капли раствора, и по часам отмечают время, через которое край капли раствора начинает зеленеть. С, не менее 3 5 мин при 22 - 26 С и не менее 2 5 мин при 27 - 32 С. [7]

Защитные свойства оксидной пленки проверяют, нанося на поверхность изделия капли 1 % - ного раствора поваренной соли с добавкой индикатора 0 1 % - ного спиртового раствора фенолфталеина. Отмечается время в минутах с момента нанесения капли до ее порозовения. [9]

Защитные свойства оксидной пленки на магниевых сплавах определяют нанесением на поверхность изделия капли раствора следующего состава: 1 г NaCl; 0 1 мл спиртового насыщенного раствора фенолфталеина; 100 мл воды. [10]

Защитные свойства оксидных пленок низкие: при неполном погружении в воду оксидированной стали коррозия проявляется через - 0 1 сут. [11]

Защитные свойства оксидных пленок ниже, чем фосфатных: при неполном погружении в воду коррозия оксидированной стали появляется через - 0 1 сут. [12]

На защитные свойства оксидной пленки при коррозии котельных сталей в водяном паре могут влиять и некоторые вторичные процессы, которые не имеют места при окислении железа в чистом паре. При высоких давлениях и температурах водяной пар способен растворять легирующие добавки стали. Такими компонентами являются гидрооксиды ванадия, хрома, молибдена и вольфрама. При переносе их из пространства на поверхность они, как правило, действуют в сторону ухудшения защитных свойств оксидной пленки. [13]

Магниевые отливки, защитные свойства оксидной пленки которых значительно ниже, чем оксидной пленки алюминиевых сплавов, подвергаются химической очистке, в результате чего на их поверхности создаются хроматные пленки. Вследствие малой продолжительности оксидирования магниевых сплавов получение равномерной хроматной пленки возможно только при условии хорошо подготовленных поверхностей. Порядок выполнения операций по очистке и подготовке поверхности отливок следующий: обезжиривание, промывка в горячей, а затем холодной воде; травление; кипячение в содовом растворе; промывка в теплой воде; обработка в растворе хромового ангидрида; промывка в теплой воде; оксидирование; промывка в холодной, а затем горячей воде; сушка. [14]

Коррозионная стойкость и защитные свойства оксидных пленок связаны с их природой, структурой и толщиной. Это соединение устойчиво против действия органических растворителей, большинства органических кислот, некоторых минеральных солей, но активно растворяется в растворах щелочей. Чем меньше примесей в металле, тем однороднее получается оксидная пленка и тем выше ее химическая стойкость. Лучшими защитными свойствами обладают пленки, формированные на алюминии высокой чистоты. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Плотная защитная оксидная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Плотная защитная оксидная пленка

Cтраница 1

Плотные защитные оксидные пленки чаще всего получают при введении в сталь достаточных количеств хрома. Поэтому корро-зионностойкие стали одновременно являются жаростойкими сталями. [1]

Благодаря образованию на поверхности титана плотной защитной оксидной пленки он обладает высокой стойкостью против коррозии. Чистый ковкий титан применяется для изготовления анодов и антикатодов рентгеновских трубок. [2]

Цинк ведет себя сходно с алюминием, но на его поверхности не получается плотной защитной оксидной пленки, и он не пассивируется азотной кислотой. [3]

Устойчивость стали против коррозии повышается при введении в ее состав таких элементов, как хром, алюминий, кремний, способствующих образованию на поверхности металла плотных защитных оксидных пленок и повышающих электрохимический потенциал стали. Алюминий и кремний повышают хрупкость стали и применяются реже, чем хром. [4]

Из легких металлов в качестве конструкционных материалов применяются только Be, Mg, A1 и Ti и сплавы на их основе. Данные металлы в компактг ном состоянии являются химически стойкими веществами, благодаря наличию плотных защитных оксидных пленок. [5]

В качестве других легирующих элементов могут использоваться молибден, титан, никель и др. Наряду с оптимизацией состава основного металла и жаростойких покрытий предлагается [206] изменять состав окислительных сред. Это может быть достигнуто герметизацией, добавкой в рабочее пространство поглотителей кислорода, размещением рядом с окисляющимся изделием летучего борсодержащего неорганического вещества, которое вызывает образование плотной защитной оксидной пленки, введением специальных ингибирующих и пассивирующих добавок. [6]

Некоторые металлы при соприкосновении с кислородом воздуха или в агрессивной среде переходят впассивное состояние, при котором резко замедляется коррозия. Например, концентрированная азотная кислота легко делает пассивным железо, и оно практически не реагирует с концентрированной азотной кислотой. На поверхности металла образуется плотная защитная оксидная пленка, которая препятствует контакту металла со средой. [7]

Некоторые металлы при соприкосновении с кислородом воздуха или в агрессивной среде переходят в пассивное состояние, при котором резко замедляется коррозия. Например, концентрированная азотная кислота легко делает пассивным железо, и оно практически не реагирует с концентрированной азотной кислотой. В таких случаях на поверхности металла образуется плотная защитная оксидная пленка, которая препятствует контакту металла со средой. [8]

Некоторые металлы при соприкосновении с кислородом воздуха или в агрессивной среде переходят в пассивное состояние, при котором резко замедляется коррозия. Например, концентрированная азотная кислота легко делает пассивным железо, и оно практически не реагирует с концентрированной азотной кислотой. В таких случаях на поверхности металла образуется плотная защитная оксидная пленка, которая препятствует контакту металл. [9]

Боксит очищают растворением в водном растворе NaOH и переосаждают в виде А1 ( ОН) 3 с помощью GCV Дегидратированный продукт растворяют в расплаве криолита и проводят электролиз при 800 - 1000 С. Он очень электроположителен, но тем не менее устойчив по отношению к коррозии, так как на его поверхности образуется прочная плотная защитная оксидная пленка. Толстые оксидные пленки часто наносят на алюминий электролитически. Этот процесс называют анодированием. [10]

Страницы: 1

www.ngpedia.ru

Защитное свойство - оксидная пленка

Защитное свойство - оксидная пленка

Cтраница 2

Магниевые отливки, защитные свойства оксидной пленки которых значительно ниже, чем оксидной пленки алюминиевых сплавов, подвергаются химической очистке, в результате чего на их поверхности создаются хроматные пленки. Вследствие малой продолжительности оксидирования магниевых сплавов получение равномерной хроматной пленки возможно только при условии хорошо подготовленных поверхностей. Порядок выполнения операций по очистке и подготовке поверхности отливок следующий: обезжиривание, промывка в горячей, а затем холодной воде; травление; кипячение в содовом растворе; промывка в теплой воде; обработка в растворе хромового ангидрида; промывка в теплой воде; оксидирование; промывка в холодной, а затем горячей воде; сушка. [16]

Наличие морской воды ухудшает защитные свойства оксидной пленки, что приводит к более раннему возникновению и интенсивному развитию микротрещин. [18]

Коррозионная стойкость латуни определяется главным образом защитными свойствами оксидной пленки, образующейся на поверхности латуни. Такая пленка не эластична и обладает незначительной прочностью, на ее создание требуется время. [19]

Коррозионная стойкость латуни определяется главным образом защитными свойствами оксидной пленки, образующейся на поверхности латуни. Такая пленка обладает малыми эластичностью и прочностью, на ее создание требуется время. [20]

Соблюдение условия Д 1 не является достаточным основанием для суждения о защитных свойствах оксидных пленок. Важную роль играют внутренние напряжения в пленках. Поскольку оксиды, как правило, малопластичны и обладают невысокой прочностью на растяжение и изгиб, они склонны к образованию дефектов, вызывающих увеличение скорости локального окисления металла. Причины появления внутренних напряжений в оксидных пленках при Д 1 - деформации, обусловленные размерным несоответствием решеток металла и первичной оксидной пленки. Кроме того, при росте оксидной пленки на неплоской поверхности в ней возникает дву-осное напряженное состояние: на выпуклой поверхности сжимающие напряжения направлены по касательной к поверхности, а растягивающие - по нормали к ней. При превышении последними значения прочности сцепления оксидной пленки с металлом происходит ее отрыв. [21]

В случае использования изделий на открытом воздухе оксидированная поверхность подвергается дополнительной обработке маслом или в растворах окислителей, в результате чего защитные свойства оксидных пленок значительно повышаются. [22]

Стальные изделия оксидируют для защиты от коррозии при эксплуатации их в легких условиях. Защитные свойства оксидных пленок при атмосферной коррозии повышают дополнительной обработкой маслами. Пленки обладают малым сопротивлением на истирание. Цвет покрытия в зависимости от режима процесса меняется от блестяще-черного до темно-серого. [23]

Защитные свойства оксидной пленки на алюминии можно приближенно оценить по времени, по прошествии которого нанесенная на поверхность пленки капля раствора, состоящего из 3 г К2Сг2О7, 25 мл НС1 ( dl 16) и 75 мл ЬЬО, зеленеет. [24]

Оксидирование стальных изделий применяют для защиты от коррозии ри использовании их в легких условиях. Защитные свойства оксидных пленок в условиях атмосферной коррозии повышаются после обработки маслом или жиром. Пленки обладают малым сопротивлением на истирание. [25]

К большинству жидкостей железо относится одинаковым образом, независимо от того, было ли оно предварительно подвергнуто действию воздуха в течение длительного времени или имело свежеприготовленную поверхность. Защитные свойства оксидных пленок, образовавшихся на обыкновенном железе при низкой температуре, имеют главным образом только академический интерес; однако ни некоторых материалах ( например на нержавеющих сталях) такие пленки чрезвычайно полезны. Образование при нормальных температурах тонких невидимых пленок не является чем-то неожиданным. Хорошо известно, что при нагревании на воздухе большинства металлов быстро образуется заметный слой окиси, толщина которого при постоянной продолжительности нагрева значительно больше при высоких температурах, чем при низких. Очевидно, окисные пленки слишком тонкие, чтобы быть видимыми, могут быть обнаружены, однако, другим способом; они могут защитить металл не только от дальнейшего воздействия кислорода, но также в определенной степени и от других реагентов. [26]

В процессе обработки на поверхности изделия образуются окислы магния. Однако защитные свойства оксидной пленки магния значительно хуже, чем оксидной пленки алюминия. [27]

В процессе обработки на поверхности изделия образуется окись магния. Однако защитные свойства оксидной пленки магния значительно хуже, чем у оксидной пленки алюминия. [28]

Изделия, оксидированные в растворе, содержащем гипосульфит, перед промасливанием обрабатывают в течение 5 мин. Такая обработка улучшает защитные свойства оксидной пленки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Защитная оксидная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Защитная оксидная пленка

Cтраница 4

Алюминий легко обрабатывается, сваривается, он достаточно стоек против коррозии благодаря наличию защитной оксидной пленки. Наряду с этим алюминий обладает существенными недостатками: незначительной механической прочностью, малым пределом текучести, что особенно важно в местах болтовых контактных соединений, имеет непроводящую оксидную пленку, образующуюся даже в тех случаях, когда воздух имел доступ к контактным соединениям в течение очень короткого времени. Эта пленка, являясь защитной для металла, значительно ухудшает состояние контактных соединений. Поэтому в шинопроводах, как правило, применяют шины из сплава алюминия, благодаря чему повышается надежность болтовых контактных соединений. Несколько большее электрическое сопротивление сплава по сравнению с алюминием ( р0 0325 Ом - мм2 / м) не имеет решающего значения для большинства шинопроводов. [46]

Все это показывает, что пятиокись ванадия является весьма1 сильным посредником при разрушении защитных оксидных пленок, способствует разъеданию жаростойких сплавов и сплавов, обладающих сопротивлением ползучести, даже при содержании пятиокиси в небольших количествах. При применении рабочего-газа высоких температур в турбинах, где используются в качестве топлива остаточные мазуты, потребуется изыскание способа сделать ванадий инертным или обеспечить какой-нибудь-новый вид защитного слоя на материале лопаток. [47]

Так как чувствительность титановых сплавов к коррозионной среде непосредственно связана с моментом разрушения защитной оксидной пленки, их малоцикловая долговечность зависит от уровня упруго-пластических деформаций в вершине надреза или трещины, а также от свойств защитной пленки. Чем больше степень деформации, тем сильнее повреждается защитная пленка и соответственно происходит - разблаго-раживание электрохимического потенциала. Исследования, выполненные Симондом и Эвансом, а также Н. Д.Томашовым, показали, что в области упругих напряжений не происходит заметного изменения электрохимического потенциала. Более того, возможно даже некоторое его смещение в область положительных значений при повышении уровня упругих напряжений. Последнее связывают с лучшей аэрацией поверхности вследствие интенсивного перемешивания раствора при знакопеременном нагружении. [49]

Частые пуски и остановы существенно усиливают вну-трикотловую коррозию в связи с повышенной повреждаемостью защитных оксидных пленок. При этом наибольшей коррозии подвержены пароперегревательные поверхности, а интенсивность коррозионного поражения их металла определяется совершенством консервации котла. [50]

Несмотря на столь отрицательное его значение, алюминий, вследствие образования на его поверхности защитной оксидной пленки, не вытесняет водород из воды. Однако амальгамированный алюминий, на котором не образуется плотного слоя оксида, энергично взаимодействует с водой с выделением водорода. [51]

При температурах ниже 1200 С для большей точности расчетов необходимо учитывать, что на защитную оксидную пленку расходуется не только алюминий, но и другие элементы сплава. [53]

Вследствие колебаний теплового потока по лобовой образующей с относительно равномерным шагом появляются трещины в защитной оксидной пленке, по которым к обнаженной поверхности металла проникают агрессивные компоненты из золовых отложений и топочных газов. [54]

Химическая стойкость никеля обусловлена его склонностью к пассивированию, связанному с образованием на поверхности металла защитной оксидной пленки. С кислородом он начинает взаимодействовать только при 500 С. И лишь в измельченном состоянии при нагревании Ni реагирует с галогенами, серой и другими неметаллами. Оксид NiO и гидроксид Ni ( OH) 2 в воде не растворяются, но легко растворяются в кислотах и растворах аммиака. [55]

Защитные покрытия оксидными пленка-м и относят к химическим покрытиям: на поверхности металлических изделий искусственно создают защитные оксидные пленки. Защитные действия таких пленок основаны на механическом препятствии ионам электролита или атомам внешней среды взаимодействовать с металлом изделия. Для того чтобы оксидная пленка защищала металл от коррозии, она должна равномерно покрывать всю поверхность изделия, быть плотной и беспористой. [56]

Страницы: 1 2 3 4

www.ngpedia.ru

Защитная оксидная пленка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Защитная оксидная пленка

Cтраница 3

Кобальт и никель устойчивы во влажном воздухе благодаря образованию защитной оксидной пленки. При нагревании железо, кобальт и никель взаимодействуют со многими окислителями. В атмосфере О2 железо сгорает до Fe2O3, кобальт и никель - до СоО и NiO. В мелкодисперсном состоянии эти металлы пирофор-ны - самовоспламеняются на воздухе. С серой металлы образуют моносульфиды FeS, CoS и NiS, которые хорошо растворимы в жидких металлах и способствуют образованию трещин при кристаллизации. Механические свойства сплавов на основе железа, кобальта и никеля при этом ухудшаются. [31]

При повышении анодного потенциала может быть достигнут потенциал пробоя защитной оксидной пленки на титане, после чего наступает быстрое разрушение титановой основы электрода. Потенциал пробоя зависит от состава электролита и температуры процесса. Обычно он значительно превышает анодный потенциал в производстве химических продуктов электрохимическим способом, но сильно снижается в концентрированных хлоратных или перхло-ратных растворах при низких концентрациях хлорида и повышенных температурах. Путем правильного выбора условий электролиза процессы получения хлора, хлоратов, перхлоратов, перекиси водорода и других продуктов можно проводить при потенциале анода ниже критического потенциала пробоя, что делает аноды на титановой основе пригодными для использования в перечисленных процессах. [32]

Алюминий обладает высокой коррозионной стойкостью вследствие образования на поверхности защитной оксидной пленки А Оз - Эта пленка затрудняет пайку алюминиевых проводов обычными методами. Необходим специальный припой или ультразвуковые паяльники. Места контакта алюминиевого провода с медным следует покрывать лаком для защиты от атмосферной коррозии. Во влажной атмосфере алюминий в контакте с медью быстро разрушается вследствие электрохимической коррозии. [33]

Водородные ионы повышают скорость коррозионных процессов и одновременно уменьшают прочность защитной оксидной пленки на поверхности металла. [34]

На практике антикоррозионные свойства меди в значительной степени определяются прочностью защитной оксидной пленки, замедляющей дальнейшее разрушение металла при воздействии коррозии. При нагревании свыше 180 С медь окисляется, и при температуре до 300 С оксидная пленка состоит почти исключительно из оксида меди СиО - вещества черного цвета, легко образующегося при накаливании меди на воздухе. [35]

При 20 С в атмосфере воздуха бериллий устойчив вследствие образования защитной оксидной пленки. При температуре выше 700 С он окисляется; при 1000 С окисление проходит с очень большой скоростью. С азотом бериллий реагирует при температуре выше 500 С, с водородом - выше 1000 С. [37]

Естественно, что создание условий, при которых происходит нарушение поверхностных защитных оксидных пленок, приводит к возможности проявления высокой химической активности титановых сплавов и к изменению в результате этого их прочности. К числу таких условий прежде всего относится малоцикловое нагружение в коррозионной среде, при котором нарушение защитной пленки в результате циклических деформаций может опережать скорость ее регенерации. Так как скорость регенерации пассивности существенно зависит от состава сплава, его термической обработки, состава и кислотности среды, условий развития трещины, влияние коррозионной среды на малоцикловую долговечность имеет разноплановый характер ( см. гл. При рассмотрении влияния коррозионной среды на малоцикловую долговечность прежде всего необходимо изучить особенности влияния скорости деформирования и наличия концентраторов напряжений. Исследованиями установлено следующее: для самопассивирующихся сплавов, к которым относятся и титановые, характерно, что максимальной чувствительности к коррозионной среде, переходу металла в активное состояние соответствует вполне определенный электрохимический потенциал. Изменение скорости деформации существенно влияет на величину потенциала. [39]

По отношению к воздуху и воде эти металлы устойчивы вследствие образования защитных оксидных пленок. Молибден и вольфрам устойчивы по отношению к разбавленным кислотам. По отношению к растворам щелочей в присутствии окислителей наиболее устойчив хром, менее стоек молибден и неустойчив вольфрам. [40]

Химическая активность их невелика, что обусловлено образованием на их поверхности защитных оксидных пленок. Цирконий и гафний устойчивы к действию растворов щелочен, азотной и хлороводородной кислот. [41]

Хром, алюминий и кремний сильно замедляют окисление железа из-за образования прочных защитных оксидных пленок. Хром, введенный в сталь в количестве до 30 %, значительно повышает ее жаростойкость. [43]

Дальнейшее повышение скорости воды может привести к интенсификации коррозионных процессов вследствие срыва защитных оксидных пленок. За счет усиления турбулентности потока при скоростях воды порядка 2 5 - 3 0 м / сек здесь часто наблюдается возникновение так называемой ударной коррозии. [44]

Очевидно, в этих условиях щелочность воды недостаточна для: поддерживания сохранности защитной оксидной пленки. Для протекания вышеуказанной реакции вовсе не требуется, чтобы котловая вода разлагалась с образованием газообразных водорода и кислорода; для протекания такого процесса требуется очень высокая температура, ибо даже при 650 С и 98 ати разложение пара дает все-то 0 01 мг / кг кислорода. Очевидно, в большинстве случаев имеет место прямое взаимодействие металла с водой. При температурах 480 - 540 С взаимодействие перегретого пара с металлом сопровождается образованием слоя окислов железа, прочно приставшего к внутренней поверхности пароперегревательных труб, изготовленных из малоуглеродистой стали. При более высоких температурах та же картина наблюдается для труб, изготовленных из легированных сталей. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Состояние теории образования оксидных пленок

Основные положения теории А.Ф. Богоявленского изложены в ряде работ. Кратко сущность механизма формирования анодного оксида на алюминий по этой теории можно представить следующим образом. На алюминии, который очень активно соединятся с кислородом, всегда присутствует тончайшая естественная оксидная пленка. Если пленка недостаточно устойчива в выбранном электролите, то она при подаче напряжения на анод подвергается стравливанию. Такое разрушение естественной пленки происходит благодаря энергичному притоку к аноду ионов окислителя (например О2-, О-или ОН-), а также гидратированных анионов электролита. В результате химической реакции

Al2O3+3h3SO4=Al3++3e.

происходит разрушение первичной оксидной пленки на алюминии.

Вместе с тем под естественной пленкой оксида начинается докристаллизация металла (выход ионов алюминия из решетки). Особенно интенсивно этот процесс протекает на активных участках поверхности (микровыступах, гранях границах зерен и т.д.). В результате выхода одного атома образуется три свободных электрона:

AlAl3+ + 3e.

Ионы металла при встрече с движущимися на встречу ионами окислителя образуют первичные частицы (мононы). Наиболее вероятными уравнениями образования оксида алюминия являются:

2Al3++3O2=Al2O3,

2Al3++6O-=Al2O3+1,5O2,

2Al3++6OH-=Al2O3+3h3O.

Часть ионов алюминия проходит сквозь слой растущей пленки и выходит в электролит, где они соединятся с водой по уравнению:

Al3++6Н2O=Al(h3O)33+.

Другая часть ионов в результате гидрации образует гидро-оксо- и оксокомплексы. Окончательно процесс завершается образованием дисперсных частиц полиалюмидиоланов или другими словами частицами полимера с оловыми и водородными связями.

Все эти реакции протекают вблизи поверхности металла независимо от того, будет ли полностью стравлена естественная оксидная пленка или она еще только разрыхлена. Образующиеся мононы имеют отрицательный заряд, а разрастаясь, они соединяются в полионы также оказываются заряженными, электрическое поле ориентирует их нормально к поверхности, так как форма мицелл палочкообразная (вытянутая). Отрицательный заряд мицелл крепко удерживает их на металле, который является анодом, таким образом, согласно рассмотренной теории А.Ф. Богоявленского процесс анодирования заключается в росте оксидной пленки у поверхности металла. При этом предполагается, что во время анодирования сплошной (барьерный) слой совсем отсутствует. Он образуется из тонкого плазменного слоя в результате его полимеризации после его отключения от тока.

Свойства оксидных пленок

Свойства анодных оксидных пленок в основном определяются их строением и фазовым составом,т.е. структурой. Наблюдениями с помощью обычного оптического микроскопа было установлено, что утолщенные пленки являются пористыми и имеют волокнистую структуру. В зависимости от состава используемого электролита диаметр пор может колебаться в пределах нескольких сотен ангстрем, а их количество может доходить до 108на квадратный сантиметр поверхности пленки.

Применение электронного микроскопа позволило построить идеализированную модель структуры оксидной пленки пористого типа. Келлер и ряд последователей по рельефу поверхности металла, с которого удалена пленка, установили, что оксид состоит из гексагональных ячеек, имеющих форму граненых карандашей, плотно прижатых друг к другу. Если у этих “карандашей” удалить грифели, то образуются поры, которые заполняются электролитом во время формовки оксида. Идеализированная структура по Келлеру в настоящее время принимается за основу и приводится во всех монографиях.

Установление фазового состава стало возможным благодаря применению методов электроно- и рентгенографии, а также инфракрасной спектроскопии. Было установлено, что анодная оксидная пленка может быть аморфной или кристаллической, а иногда содержания и ту и другую фазы. Обнаружено также, что пористость кристаллического анодного оксида может на два порядка превышать пористость пленки.

Способность оксидных пленок предохранять металл от воздействия окружающей средыбыла обнаружена сразу после открытия процесса анодирования. Анодное окисление металлов стало одним из методов защиты от коррозии в машиностроении и электронной промышленности. Первоначально от защиты от коррозии применялись только тонкие плотные пленки. В настоящее время стали применятся и пористые покрытия, так как они после уплотнения и наполнения не только повышают свои коррозионно-защитные свойства, но и приобретают декоративный вид.

Для оценки коррозионной стойкости часто применяются ускоренные испытания пробой ВИАМ, разработанной во Всесоюзном институте авиационного машиностроения (отсюда ее название). При этом капля пробы наносится на испытываемую анодированную поверхность и измеряется время, в течение которого она разъедает пленку до металла. Результат обнаруживается по изменению цвета капли, когда начинается реакция пробы с металлом.

К электрофизическимсвойствам относятся сопротивление электрическому току, диэлектрическая проницаемость, тангенс угла диэлектрических потерь и электрическая прочность. Они достаточно хорошо изучены и отражены практически во всех монографиях, посвященных анодным покрытиям.

Применение оксидных пленок в качестве изоляции обусловлено их высоким сопротивлением электрическому току и большой механической прочностью. Основным преимуществом оксидной изоляции является то, что она сохраняет свои свойства при повышенных температурах. Электрическая прочность, т.е. пробивное напряжение при данной толщине, у разных пленок зависит от многих факторов. Чем плотнее пленка, тем выше ее электрическая прочность. Даже пористые пленки имеют электрическую прочность на порядок выше, чем у воздуха.

Наличие в оксидной пленке пор приводит к тому, что ее эффективная диэлектрическая проницаемость может изменяться в широких пределах при изменении свойств окружающей среды. Это влияние, связанное с конденсацией паров воды в порах пленки, используется при создании датчиков влажности.

Анодные оксидные пленки по своим механическим свойствам относятся к разряду веществ высокой твердости. Особенно большой твердостью обладают пленки оксида алюминия. Обычно для оценки механической прочности оксидной пленки измеряют ее микротвердость на поперечных шлифах. С помощью прибора ПМТ – 3 при небольших нагрузках (обычно 50 гс) установлено, что твердость пористой пленки постепенно убывает при удалении от металла к поверхности оксида. Кроме микротвердости механическую прочность оценивают по сопротивлению истирания к информационным нагрузкам. Исследование износостойкости производится на рабочих поверхностях деталей, используемых в парах трения. Хорошие результаты были получены при анодировании зубчатых колес из алюминиевых сплавов. При анодировании наблюдается не только повышение прочности, но и улучшение антифрикционных свойств, так как оксидный слой легко полируется и становится гладким и твердым.

studfiles.net