Подкровельные пленки Masterplast. Грамматура пленки это

Подкровельные пленки — Читать в библиотеке компании Санпол.

Влага — основной враг крыши. Она повреждает стропильную систему, снижает эффективность теплоизоляции и приводит к появлению грибка и плесени.

Противостоять этому могут гидроизоляционные паропроницаемые подкровельные пленки. Паробарьер и гидробарьер, как составляющие элементы кровельного пирога, способны защитить крышу от действия атмосферных факторов, при этом не препятствовать ее вентилированию.

Защитить свой дом от дождя, снега и избыточной влажности можно, если правильно устроить систему паро- и гидроизоляции кровли.

Гидроизоляция крыши позволяет создать нужный микроклимат и продлить срок службы кровли.

Ни одно из кровельных покрытий не являться полностью герметичным. Капли дождя, хлопья снега все же могут проникнуть сквозь него. Потому нужен дополнительный гидроизоляционный слой, дополняющий защитную систему крыши. Подкровельные пленки не только противостоят осадкам, попадающим снаружи, но и позволяют испаряться влаге, что исходит изнутри дома. В современном строительстве при устройстве крыш подкровельная пленка — это неотъемлемый элемент кровельного пирога.

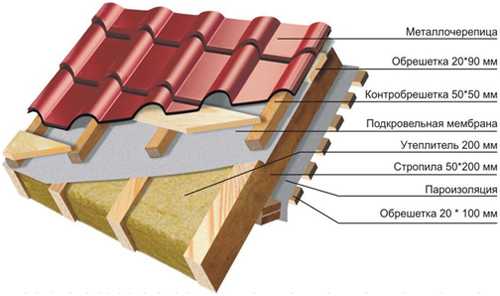

Кровельный пирог представляет собой многослойную конструкцию, составляющие которой зависят от типа подкровельного пространства. Это может быть эксплуатируемый чердак (живая мансарда) или же нежилой (холодный) чердак.

Ели чердак не используют, то кровельный материал находится на крыше, а утеплитель укладывают поверх перекрытий последнего этажа. На мансарде создают многослойный «пирог».

При этом сначала укладываются гидроизоляционные пленки на котробрешотку. Затем между стропилами укладывают утеплитель, который изнутри мансарды закрывают пароизоляционной пленкой.

Строительный рынок предлагает широкий выбор гидроизоляционных пленок, которые с виду очень похожи. Но, на самом деле гидроизоляционные пленки сильно отличаются по своим характеристикам, применению и качеству.

Они характеризируются разной паропроницаемостью, что определяет их свойства. В зависимости от этого пленки подразделяются на высокопаропроницаемые и низкопаропроницаемые.

Высокопаропроницаемые пленки еще называют диффузионными или супердиффузионными мембранами. Паропроницаемость этих пленок превышает 700 г/м²/24 ч. Они легко пропускают сквозь себя пар, что позволит ему не конденсироваться и не увлажнять кровельный утеплитель. Поэтому мембрана может контактировать с утеплителем без вентиляционного зазора между ними. Высокопаропроницаемые пленки могут быть двух- или трехслойными. Эти подкровельные пленки состоят из паронепроницаемой и водонепроницаемой полипропиленовой или полиэтиленовой пленки, которая ламинированная защитным волокном. Четырехслойные мембраны также имеются в продаже. Они армированы сеткой из полипропиленового или полиэтиленового волокна.

Низкопаропроницаемые пленки способны пропустить значительно меньший объем водяного пара. Это следует из их структуры и используемого сырья. Их паропроницаемость составляет едва 25-40 г/м²/24 ч. Пленку такого вида нельзя укладывать на теплоизоляционный материал или жесткий настил, если под ней нет вентиляционного зазора. Пар изнутри дома не может быстро пойти сквозь пленку и скапливается на ее внутренней полости. Низкопаропроницаемые пленки рекомендованы для применения только крыш с простой формой (например двухскатных), поскольку в крышах со сложными формами циркуляция воздуха может быть проблемной.

Низкопаропроницаемая пленка состоит из двух или трех слоев пленки и армирующей сетки из синтетического материала.

Такое разнообразие подкровельных пленок заставляет задуматься об их выборе, который требует особой осторожности во время покупки.

Для того, чтоб правильно выбрать и приобрести качественную пленку, нужно обратить внимание на следующее:

- грамматура пленки — ее соответствующий вес. Этот показатель увеличивается в зависимости от толщины пленки. Как правило, чем выше грамматура, тем пленка прочнее, особенно на разрыв. Более легкие пленки могут сильнее подвергаться повреждению, а более тяжелые — могут обладать меньшей паропроницаемостью.

паропроницаемость — определяет количество пара, что может проникнуть сквозь 1м³ пленки в течении 24 часов. Но это так же зависит от температуры, относительной влажности воздуха и давления. Значение паропроницаемости лучше характеризирует показатель Sd, который сравнивает сопротивление пленки с сопротивлением слоя воздуха. Если Sd = 0, 02, то пленка оказывает сопротивление пару, как 2-х сантиметровый слой воздуха. Чем выше паропроницаемость, тем ниже этот показатель.

- водонепроницаемость — устойчивость пленки к давлению водяного столба. Ее измерение может быть выполнено в соответствии с немецкой нормой DIN или же согласно методу Hydrocinetic. Обычно метод исследования указан на этикетке пленки. Производители также могут указывать класс водонепроницаемости в соответствии с EN 13859, EN 1928 — W1 (самый высокий), W2 и W3.

- стойкость к температуре — у большинства пленок она находиться в гарницах от -40 до +80. Это достаточный интервал для нашего климата. Но следует учитывать, что в летнее время температура на крыше сильно высокая (до +80 ºС). Поэтому очень важно обеспечить хорошее вентилирование кровельных скатов.

Выбирая подкровельную пленку, нужно обращать внимание на исчерпывающую информацию на этикетке по всем этим показателям. Лучше покупать пленку более известных производителей и избегать покупки пленок, на рулонах которых отсутствует логотип производителя, название и адрес фирмы.

Только качественные подкровельные пленки могут обеспечить надежный паро- и гидробарьер кровли. Не стоит экономить на таких материалах и приобретать более дешевый вариант, лучше один раз уложить качественный кровельный пирог и не задумываться об незапланированном ремонте.

Наша компания на ряду с большим ассортиментом материалов теплоизоляции и гидроизоляции представляет на украинском рынке подкровельные пленки высшего качества. Для изоляции кровли мы предлагаем: подкровельные пленки Masterplast, защитные системы для скатных крыш Delta, гидроизоляционные пленки, пароизоляционные пленки, а также сопутствующие акссесуары - клея и клеющие ленты. Все материалы отвечают международным требованиям и стандартам. Детальную информацию об этих материалах Вы можете получить у наших специалистов отдела тепло- и звукоизоляции.

sanpol.ua

Руководство по устранению проблем в ламинации гибкой упаковки

ОСНОВНЫЕ ПРОБЛЕМЫ:

- Слишком большое время полимеризации клея

- Низкая прочность ламинации

- Оптические дефекты внешнего вида

- Пузыри в ламинате

- Скручиваемость ламината

- «Мраморный» эффект

- Эффект «Апельсиновой корки»

- Растворение краски

- Остаточная липкость

- Телескопирование

- Отслоение металлизированного слоя одного из материалов

- Образование туннелей

УВЕЛИЧЕННОЕ ВРЕМЯ ПОЛИМЕРИЗАЦИИ

Увеличение времени необходимого для полной полимеризации клея и возможности последующих операций с рулоном.

Причина 1

Замедленная реакция полимеризации из-за ошибки в соотношении компонентов смеси.

Устранение:

Отрегулировать соотношение смеси в соответствии

с техническим паспортом для получения оптимальных характеристик клея.

Причина 2

Замедленная реакция полимеризации из-за слишком низкой температуры окружающей среды. Особенно критично при температурах близких к 0 C.

Устранение:

Соблюдать условия климата в цехе ламинации, помещении хранения рулонов и клея.

Причина 3

Полимеризация однокомпонентного клея замедлена из-за низкой относительной влажности.

Устранение:

Удостовериться, что процесс ламинации и хранение рулонов после ламинации осуществляются при условиях 25 C и 60% влажности.

НИЗКАЯ ПРОЧНОСТЬ ЛАМИНАЦИИ

Низкая прочность ламинации без остаточной липкости клея (клей высохший).

Причина 1

Слишком малое нанесение клея.

Устранение:

Отрегулировать количество наносимого клея изменением скорости работы дозирующего устройства, увеличением % сухого остатка в готовом клее, применяемой температуры.

Причина 2

Недостаточный уровень поверхностного натяжения

(обработка) одного или обоих материалов.

Устранение:

Регулярно проверять, чтобы уровень обработки пленки

был не ниже 38 dynes/см. Всегда проводить

обработку «короной» РЕ, ВОРР, OPP, металлизирован-

ного ОРР на самом ламинатор

Причина

Нарушено соотношение смеси в сторону превышения NCO-компонента.

Устранение:

Проверить дозирующее устройство и очистить или заменить смешивающую головку.

ОПТИЧЕСКИЕ ДЕФЕКТЫ ВНЕШНЕГО ВИДА

Нерегулярный блеск, пузыри и точки по всей площади ламината.

Причина 1

Слишком малое нанесение клея.

Устранение:

Увеличить количество наносимого клея для получения

удовлетворительного внешнего вида.

Причина 2

Низкая температура или давление в ламинирующем узле.

Устранение:

Отрегулировать указанные параметры для получения

удовлетворительного внешнего вида.

Причина 3

Твердость резины вала противодавления ниже, чем

90o Shore A.

Устранение:

Заменить вал для достижения однородного давления по всей

ширине.

ПУЗЫРИ В ЛАМИНАТЕ

Появление пузырей дает ощутимый рельеф. Вызвано образованием CO2, который не может выйти из структуры ламината.

Причина 1

Нанесения клея слишком большое для барьерных структур.

Устранение:

Отрегулировать нанесение клея в соответствии с рекомендациями производителя.

Причина 2

Условия нанесения клея (температура, грамматура, натяжения, давления и соотношение смеси) не подходят для барьерных структур.

Устранение:

Проконсультироваться с Техническим отделом производителя для определения оптимальных параметров процесса.

СКРУЧИВАЕМОСТЬ ЛАМИНАТА

Края ламинированного материала скручиваются в сторону одного из слоев.

Причина

Разница в натяжении пленок.

Устранение:

Отрегулировать баланс натяжений в структуре. Обычно требуется снизить натяжение материала, в сторону которого происходит скручивание.

МРАМОРНЫЙ ЭФФЕКТ

Образование точек в области печати, наиболее заметных в зоне белой запечатки.

Причина 1

Недостаточное покрытие печатных областей из-за недостатка нанесения клея, что оставляет участки видимого преобладания плотности пигмента.

Устранение:

Немного увеличить нанесение клея для покрытия

всей печатной области.

Причина 2

Недостаточное покрытие печатных областей из-за недостатка нанесения клея, что оставляет участки видимого преобладания плотности пигмента.

Устранение:

Увеличить нанесение белой краски при печати,

чтобы получить более однородную запечатанную поверхность.

Причина 3

Недостаточное покрытие печатных областей из-за недостатка нанесения клея, что оставляет участки видимого преобладания плотности пигмента.

Устранение:

Проконсультироваться с представителем производителя для получения рекомендаций по условиям работы (температуры и давления,…).

Эффект «Апельсиновой корки»

Внешний вид ламината имеет морщинистую структуру, как у апельсиновой кожуры

Причина 1

Избыточное количество клея в структуре.

Устранение:

Немного уменьшить нанесение клея (избегать сильного

снижения, иначе может появится проблема низкой адгезии).

Причина 2

Плохое выравнивание слоя клея из-за нанесения при слишком высокой вязкости.

Устранение:

Откорректировать вязкость в соответствии с параметрами Технической документации на клей. В основном, помогает увеличение температуры вала нанесения.

РАСТВОРЕНИЕ КРАСОК

Размывание печати после ламинации и намотки.

Причина 1

Нарушение процесса сушки при печати.

Устранение:

Удостовериться в полном высыхании запечатанного материала перед ламинацией.

Причина 2

Избыток гидроксильных групп, вызванных наличием спиртов, используемых в печатном процессе.

Устранение:

Проверить процесс сушки при печати и/или снизить использование замедлителей в красках.

Причина 3

Избыток OH-компонента или NCO- компонента в смеси.

Устранение:

Отрегулировать соотношение смеси.

ОСТАТОЧНАЯ ЛИПКОСТЬ

Липкость клея сохраняется на протяжении длительного времени без достижения ретикуляции

любыми методами.

Причина 1

Избыток полиольного компонента (-ОН) из-за неправильной подготовки смеси.

Устранение:

Отрегулировать соотношение компонентов в смеси.

Причина 2

Избыток гидроксильных групп из-за наличия спиртов, используемых в печатном процессе.

Устранение:

Проверить процесс сушки при печати и/или снизить использование замедлителей в красках.

Причина 3

Избыток гидроксильных групп из-за химической агрессивности упакованного продукта по отношению к клею.

Устранение:

Проконсультироваться с техническим отделом Morchem для получения рекомендаций по

выбору клея с соответствующей химической стойкостью.

ТЕЛЕСКОПИРОВАНИЕ

Смещение слоев в намотанном рулоне.

Причина 1

Скольжение пленок из-за маслянистой природы клея и избыточного нанесения клеевого слоя.

Устранение:

Поддерживать минимальную разницу натяжения

пленок в процессе ламинации и снизить нанесение клея.

Причина 2

Скольжение пленок из-за маслянистой природы клея

и неправильного соотношения компонентов в смеси с избытком полиольного компонента.

Устранение:

Поддерживать минимальную разницу натяжения пленок

в процессе ламинации и отрегулировать соотношение в смеси.

Причина 3

Скольжение пленок из-за увеличения натяжения в процессе намотки.

Устранение:

Понижать натяжение в процессе намотки.

ОТСЛОЕНИЕ МЕТАЛЛИЗИРОВАННОГО СЛОЯ

Низкая адгезия из-за перехода металлизированного слоя с пленки на сторону клеевого слоя (другой пленки).

Причина 1

Материал был металлизирован слишком давно и металлизированный слой утратил адгезию к пленке.

Устранение:

Использовать свежие металлизированные материалы и хранить их не более 3-ех месяцев.

Причина 2

Плохое качество металлизации.

Устранение:

Проконсультироваться с поставщиком пленки.

Причина 3

Жесткость клеевого слоя слишком высокая для сохранения адгезии металлизированного слоя к пленке.

Устранение:

Проконсультироваться с техническим отделом производителя для получения рекомендаций

(тип клея, порядок ламинации…)

ОБРАЗОВАНИЕ ТУННЕЛЕЙ

Образование туннелей между пленками после ламинации.

Причина 1

Разница натяжений двух пленок, натяжение намотки слишком

низкое или растяжение-сжатие одной из пленок при протяжке

через ламинатор.

Устранение:

Отрегулировать натяжения размотки и намотки и наносить на более жесткий материал (который

меньше подвержен растяжению).

Причина 2

Недостаточная прочность соединения слоев из-за малого количества клея в ламинате.

Устранение:

Увеличить нанесение клея в соответствии с типами пленок, красочного слоя и конечного применения ламината.

Причина 3

Недостаточная прочность соединения слоев из-за плохого отверждения.

Устранение:

Выдерживать необходимое рекомендованное время перед последующими операциями с рулоном ламината. Проверить соотношение компонентов клея в смеси.

ОСНОВЫ УСПЕШНОЙ РАБОТЫ С КЛЕЕМ

1) ТЩАТЕЛЬНАЯ ОЧИСТКА ОБОРУДОВАНИЯ

2) ТОЧНОЕ СМЕШЕНИЕ КОМПОНЕНТОВ КЛЕЯ

3) ИСПОЛЬЗОВАНИЕ КАЧЕСТВЕННОГО РАСТВОРИТЕЛЯ

4) НАНЕСЕНИЕ ОПТИМАЛЬНОГО КОЛИЧЕСТВА КЛЕЯ

5) ХОРОШАЯ ТУННЕЛЬНАЯ СУШКА

6) КОНТРОЛЬ НАТЯЖЕНИЯ

7) ТЕМПЕРАТУРА В ЦЕХЕ

8) ОТНОСИТЕЛЬНАЯ ВЛАЖНОСТЬ

9) ТЕМПЕРАТУРА ОТВЕРЖДЕНИЯ В РУЛОНЕ

10) ЗНАНИЕ ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ И ДОКУМЕНТАЦИИ ПО БЕЗОПАСНОСТИ РАБОТЫ С ПРОДУКТОМ

www.big-av.ru

|

www.marma.com.pl

Допечатная подготовка и печать | Вариофлекс

Постановка проблемы

В полиграфии особое место занимает процесс допечатной подготовки. В него включается не только процесс непосредственно цветоделения предложенной электронной версии дизайна будущей упаковки, но и комплекс факторов и технологических параметров будущей упаковки, которые обязан учитывать инженер по допечатной подготовке при подготовке заказа к печати.

Для точности понимания введём понятие «допечатная подготовка» — это комплекс мероприятий, завязывающий в себе продавцов, работников производства, дизайнеров и работни ков производства печатных форм, направленный на осуществление обработки и полной подготовки к печати, электрон ных версий сюжетов, воспроизводимых на упаковке [1].

Особо важное место в процессе допечатной подготовки занимает понятие «треппинг». Согласно определению, треппинг (Trapping) — применяемая на допечатной стадии полиграфического процесса при изготовлении макета процедура утолщения контуров плашек на определенную величину для предотвращения образования зазоров на стыке двух областей разного цвета и возникновения несовмещения при печати типографскими красками.

Основное подразделение, участвующее в допечатной подготовке — это дизайнстудия. От того, как будут переданы и подготовлены для работы данные, зависит и положительный результат обработки их инженером по допечатной подготовке. После обработки файла в дизайнстудии следует процесс производства печатных форм. Этот процесс, являясь отдельным технологическим процессом, соответствует переданному от дизайнстудии файлу, заказан ным размерам полуфабриката, типу размещения печатных форм на валу (флексографская печать) или размещению сюже тов на валу (глубокая печать). Успешность этого процесса со ответствует качеству подготов ки файла в дизайнстудии. В то же время, все тонкости и требо вания к упаковке должны быть детально учтены в техническом задании.

Анализ исследований

В флексографской печати присутствует технология разделения «векторных» и «растровых» печатных элементов. Решение задачи, на каком типе фотополимерой пластины изготовить ту или иную часть дизайна, каким раствором и каким его количеством производить обработку печатных форм, вопрос технологический и не подлежит частому изменению, т.к. является результатом тестирования печатного устройства. Для ротогравюры технологическими вопросами являются толщина наносимого слоя меди, глубина печатающей ячейки, линиатура растра. Все перечисленные вопросы являются составными частями технологии допечатной подготовки и являются, так же, редко изменяемыми, т.к. учитываются в себестоимости готовой продукции «по умолчанию». Для флексографской печати технологическими вопросами являются толщина клише, марка фотополимера и его физикомеханические свойства.

При проведении допечатной подготовки важно учитывать свойства материалов, принимающих участие в процессе создания упаковки. В первую очередь важен материал, на который будет наноситься печатное изображение. При изготовлении и печати гибких упаковок наиболее распространены пять типов материалов, а именно:

- Полиэтиленовые плёнки.

- Полипропиленовые плёнки.

- Плёнки ПЭТ (лавсан).

- Полиамидные плёнки.

- Металлизированные плёнки.

Ниже рассмотрим особенности перечисленных материалов, которые необходимо учитывать для успешного проведения процесса подготовки электронной версии к печати.

Первыми в приведенном списке и наиболее часто используемые в печати является полиэтиленовые плёнки.

Материал производится методом выдувания через радиальную формующую щель в виде рукава на вертикальных выдувных машинах. Полиэтилен относится к тянущимся материалам с низкой степенью прозрачности.

В зависимости от различных наполнителей полиэтилен разделяется на наполненный материал и на прозрачный, материал для нанесения межслойной печати, с последующим его ламинированием. Наполненная пленка чаще всего толщиной 0,09-0,10 мм. Прозрачная плёнка имеет толщину 0,04-0,15 мм. Чем больше толщина прозрачной плёнки, тем меньше показатель её прозрачности. Однако, в то же время, чем тоньше пленка, тем больше вероятность её продольного удлинения при печати.

В результате этого, при подготовке работ для печати на тянущихся пленках в процессе допечатной подготовки должны учитываться определённые риски, связанные с требованиями высокой точности приводки цветов. При этом, рекомендуемо увеличить значение треппинга до 0,150,2 мм (0,430,57 pt), снизить линиатуру печатной формы до 100-110 lpi. С целью уменьшения пути прохождения плёнки от первой до последней краски, необходимо, по возможности совмещать векторные и растровые изображения. Соединение векторных и растровых элементов возможно, в большинстве случаев, при использовании анилоксовых валов, имеющих линиатуру растра от 180 лин./см до 200 лин./см. Следует помнить, что при упомянутой выше линиатуре, эти валы могут переносить достаточное количество краски для нанесения печати в 100 % зоне наполнения растра. В то же время, низкая линиатура печатной формы позволяет воспроизводить мелкие печатные элементы без присутствия эффекта напыления в светлых тонах.

Т.к. полиэтилен изготовлен выдувным методом, т.е. выдавливанием расплава через радиальную щель, с последующим образованием воздушного «мешка» (рукава), чаще всего он имеет большую разнотолщинность, в сравнении с материалами, по лученными выдавливанием через плоскую щель. Поэтому часты случаи когда, при надежде на точную приводку, выставляя величину треппинга менее 0,1 мм (0,28 pt), в результате наблюдается погрешность в совмещении цветов при печати тиража. Другими словами, в результате ошибочных действий на стадии допечатной подготовки, при печати нарушена приводка цветов по ширине полотна. При замере погрешности совмещения цветов по ширине печатного полотна в крайней левой и крайней правой точке, наблюдается разница, превышающая величину заданного треппинга. Этот эффект возникает в результате провисания плёнки в местах уменьшения её толщины.

Следует помнить, что намоточные валы экструзионных машин, изготавливающих плёнку, тянут материал с одинаковым усилием во всех точках поперечного среза полотна. В местах, где толщина меньше, наблюдается проскальзывание материала с одного края, что и приводит к описанным выше проблемам. Вторым в списке материалов стоят полипропиленовые плёнки, в том числе плёнки, одноосно и двухосно ориентированные. Рассматриваемый материал производится методом выдавливания через формующую щель плоскощелевой головки, затем с продольной и с последующей поперечной вытяжкой для получения продольной и поперечной ориентации внутренних напряжений в плёнке. Вытягивание происходит посредством вытяжных валов в продольном направлении. Горячий материал выходит из формующей головки и тянется в продольном направлении. Затем, в процессе остывания, растягивается в поперечные стороны посредством захватов. Пленка, полученная таким способом, называется двухосно ориентированной, и имеет напряженное состояние в обоих направлениях по площади полотна. Благодаря этому пленка имеет очень низкий показатель относительного удлинения после остывания. Толщина поли пропиленовых пленок чаще всего находится в диапазоне от 0,012 мм до 0,035 мм. При такой толщине разнотолщинность материала по ширине полотна не столь велика, как может возникнуть на полиэтиленовых плёнках, что позволяет, при выполнении допечатной подготовки, уменьшить величину треппинга до величины, колеблющейся в диапазоне 0,07-0,12 мм (0,2-0,34 pt).

Аналогичные рекомендации могут применяться при подготовке файлов к печати по мате риалу ПЭТ.

Этот материал изготавливается аналогичным способом, т.е. способом вытяжки через плоскощелевую головку, имеет хорошую прозрачность и пригоден для нанесения на него печатного изображения. Являясь материалом, обладающим барьерными свойствами, и не имеющим свойств, способствующих свариванию на упаковочных автоматах, он используется только для обратной печати, с дальнейшим ламинированием с другими плёнками.

Следующим в списке используемых материалов стоит рассмотреть полиамид. Полиамид является барьерным материалом и применяется только в комплексе с другими плёнками, в ламинатах, для создания высокого уровня газонепроницаемости упаковки. Печать на этом материале, обычно не производится. Материал имеет матовый оттенок, не имеет свойств, способствующих свариванию слоёв на упаковочных автоматах.

Отдельно следует рассмотреть свойства металлизированных плёнок, т.е плёнок, на поверхность которых посредством вакуума производят напыление металлизированного слоя. Следует помнить, что распылённый на поверхности плёнки металл (например, алюминий), имеет свой, ярко выраженный серый цвет. Как известно серый цвет поглощает значительную часть спектра, отражая только его часть. В результате, печать на металлизированных субстратах имеет, в значительной степени, сокращённый цветовой охват. Как показано на рис. 1, в сравнении с печатью на белой плёнке, цветовой охват на металлизированных плёнках сужается во всех зонах.

В виду этого, во время допечатной подготовки необходимо учитывать то, что часть цветовой гаммы упаковки, предполагаемая клиентами для воспроизведения сюжета, в некоторых случаях не воспроизводима, т.к. находится вне зоны цветового охвата используемого материала. Нет технической возможности, например, получить яркость упаковки, воспроизведенной на белой плёнке, перенеся её на металлизированный субстрат.

Однако, кроме оптических свойств самой плёнки, существует ряд параметров, влияющих на качество запечатываемых упаковочных материалов. Ниже рассмотрим некоторые из них.

| Рис. 1. Сравнение зоны цветового охвата печатной продукции на белом и металлизированном материалах |

|

Как известно, существует два типа печатных машин: планетарного типа и секционные машины.

Печать на машинах планетарного типа происходит при облегании пленкой печатного барабана. Для повышения стабильности этого процесса в барабан подается горячая вода, и поверхность нагревается до 30-35 °С, что способствует фиксированному положению плёнки на барабане. Благодаря этому возможно достижение высокого уровня приводки цветов. Влияние разнотолщинности материала на качество приводки особенно заметно на секционных машинах. Таким образом, инженер по допечатной подготовке должен учитывать тип машин, и в зависимости от того планетарного или секционного типа печатное устройство, на котором будет произведена печать, варьируется (уменьшается или увеличивается) значение треппинга.

Кроме технологических особенностей плёночных материалов, существует ряд требований, предъявляемых к готовой упаковке. Благодаря этим требованиям, упаковка является более или менее конкурентоспособна на рынке. К таким требованиям относятся следующие параметры:

— Соблюдение минимального значения грамматуры готовой упаковки. Понятие «грамматура» включает в себя суммарное количество весовых частей толщины плёнки и количество переносимой краски, т.е. сухой остаток,

— Необходимость введения добавок,

— Применение клеёв и лаков различного назначения.

На всех материалах, применяемых для упаковки, большое внимание заказчика уделяется грамматуре и остаточному запаху этикетки. В особенности эти требования жёстки для конфетной обёртки, когда вес упаковки не превышает 0,5 г, т.е. соизмерим с весом наносимой на неё краски.

Снижение грамматуры достигается снижением плотностей наносимых красок. Т.е., при допечатной подготовке желательно применение минимальной площади, занимаемой белой краской. Желательно избегать использования отдельно вынесенных цветов Panton и специальных «тяжелых» красок (золотой, серебряной и т.п.). Цветоделение должно быть сокращено до минимального количества красок, т.е. сюжет должен быть воспроизведён, по возможности, ограничиваясь использованием 4х красок (модель СМYК). Присутствие постороннего запаха этикетки зависит от наличия в готовой продукции остаточного растворителя. Как известно, одним из наиболее часто применяемых веществ, является метоксипропанол (замедлитель), имеющий низкую скорость испарения. При большом наносе краски, замедлитель необходимо добавлять, для получения наполненной растровой точки, т.е. чтобы краска не растекалась и держала правильную форму. Поэтому, для правильной подготовки файла, необходимо иметь сбалансированный и правильно замеренный ICC profile (профиль) печатного устройства для удерживания координат цвета в допустимом диапазоне, который не требует корректировки насыщенности точки на печатной машине. Необходимо, так же, сокращать количество используемых кареток, чтобы сократить количество паров, удаляемых с каждой каретки. Это возможно достигнуть путем соединения текстов (линий) и растра (точек). В глубокой печати это не составляет проблемы, и является технологическим стандартом. Во флексографской печати, как известно, при аналоговом методе изготовления печатных форм, процесс совмещения разнотипных печатных элементов был не технологичен, т.к. не обеспечивал одновременно однородное покрытие зоны 100 % наполнения растра и удерживание в допуске величину растискивания растровых элементов в светах. Однако, при изготовлении печатных форм методом непрямого лазерного экспонирования, технология совмещения векторных и растровых элементов всё чаще становится возможной, т.к. после обработки пластины высота плашки приравнивается, а иногда и превышает, высоту массива растра. Уменьшение количества дополнительных цветов (корпоративный цвет, Pantone) так же помогает избежать остаточного запаха. Так, например, на упаковке для конфет, корпоративный цвет часто заменяют имитацией его моделью CMYK. Всегда, приняв решение использовать отдельный корпоративный цвет, нужно помнить, что во флексографии пантон передаётся анилоксовыми валами, имеющими низкую линиатуру и переносящими сравнительно большое количество краски. Проведенные исследования показывают следующее:

— для анилоксовых валов 180 лин./см, номинальное количество переносимой краски составляет 2,63 г/м2. Остаточное количество краски, по «сухому веществу», для полноцвета (CMYK) составляет 0,78 г/м2, для белой краски — 1,44 г/м2,

— для анилоксовых валов 100 лин./см номинальное количество переносимой краски составляет 3,23 г/м2. Остаточное количество краски, по «сухому веществу» для белой краски составляет 1,77 г/м2.

Для лучшего скольжения упаковки на упаковочных автоматах, а так же для удовлетворения других технологических требований процесса упаковки продукции на автоматах клиента, в краски необходимо добавлять соответствующие добавки. Т.к. добавки бесцветны, то при их добавлении оптическая плотность красок снижается без изменения цветовой составляющей. Кроме того, на плотность красок влияет праймер, работающий как грунт, наносимый на материал, подлежащий дальнейшему покрытию краской.

Используются праймера на водной и на спиртовой основе. Если, при использовании праймера на водной основе, скорость печати превышает определённое тестом значение, то праймер не успевает высыхать. В результате, при наложении краски она смешивается с не высохшей основой. Появляются, так называемые, тяжи и локальные не запечатанные области. Таким образом, специалист, выполняющий допечатную подготовку должен предположить возможность пропуска одной каретки при печати тиража, для чего постараться уменьшить общее количество красок. Следует, так же, помнить назначение водного праймера, которое диктует спектр товаров, запаковываемых в упаковку. Водный праймер применяют чаще для печати упаковки продуктов, подлежащих хранению в морозильниках.

Спиртовой праймер пригоден для печати этикетки для конфет или подобных типов товаров, пакуемых в упаковку с использованием металлизированных субстратов.

Оба праймера имеют свои оптические свойства, связанные с наличием в их составе того или иного вещества. Так, например, водный праймер имеет матовую поверхность, обусловленную наличием воды в его составе. Даже при недостаточном высыхании праймера на водной основе, краска не смешивается с веществами, входящими в его состав, и ложится на поверхность плотно и равномерно. Все эти параметры должны быть так же отражены при тестировании. Для каждого случая должен быть построен свой уточнённый ICC profile, характеризующий величину цветового охвата при печати с присутствием добавок или грунта.

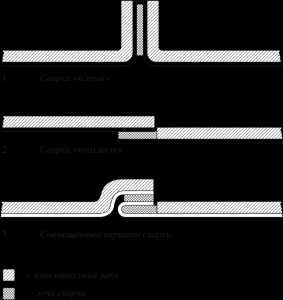

Ещё одним, немаловажным, фактором в подготовке файла для печати, является необходимость нанесения на сюжет лакового покрытия или нанесения клея. Подготовка лакировки материала зависит от системы сваривания упаковки на автоматах заказчика. Поэтому специалист допечатной подготовки обязан выяснить по какой системе будет происходить сваривание лакированного материала — «в стык», «внахлёст», или сварка будет совмещённой. Как правило, известна определённая линейка автоматов для определённых видов товаров, которая обуславливает каждый из перечисленных видов сваривания.

Как видно на рис. 2, при сварке «в стык» лак должен покрывать всю поверхность материала, т.к., попадая в зону действия сварочных электродов, он оберегает краску от воздействия температуры и предохраняет её от сгорания и скалывания. Если сварка идёт «внахлёст», лак не может покрывать поверхность материала по всей площади. Необходимо оставлять пропущенные, не лакированные места, под сварку, т.к. лак не способствует свариванию плёнок между собой, а наоборот является барьером для этого процесса. Ширина покрываемой лаком поверхности должна быть меньше ширины готового материала на величину, соответствующую размеру сварочных элементов упаковочной машины. Кромка, так называют не покрытую лаком поверхность, должна быть с одного края печатного полотна в зоне сваривания, со стороны нанесения печати и составляет, чаще 10-15 мм.

Рис. 2. Зоны нанесения покрытий на плёнку при разных типах сваривания упаковки

Отдельным семейством среди гибких упаковочных материалов представлены ламинированные плёнки. Несмотря на то, что ламинирование в значительной мере удорожает упаковку, производители пищевой продукции отдают ей предпочтение, как основному методу повышения конкурентоспособности упаковки, соблюдения её барьерных свойств и т.д.

При ламинировании красочный слой оказывается между слоями материалов. Т.е. восприятие рисунка на упаковке происходит через отраженные и дополнительно преломлённые лучи. В связи с этим, для качественного проведения допечатной подготовки, необходимо построение отдельного профиля печати тестового оттиска после ламинирования. В этом случае краски, при печати, наносятся в заданном порядке — от тёмной к светлой. Белая краска наносится в последнюю очередь. Проводится ламинирование отпечатанного полотна, после чего снимаются показания цветовых характеристик для построения профиля.

Благодаря двойному отражению лучей, нанесенное изображение имеет изменённый цветовой охват, который, так же, как и в вышеописанных случаях зависит от ламинируемого материала.

На рис. 3, показан цветовой охват на ламинированных материалах в сравнении с не ламинированным материалом.

Как видно на рис. 3 при ламинировании прозрачной плёнки с белым материалом лучше проработаны детали сюжета, зона охвата сдвинута к светлому спектру, больше яркость. И наоборот, значительно суживается цветовой охват при ламинировании металлизированными материалами.

Рис. 3. Зоны цветового охвата, характеризующие свойства ламинированных плёнок

Выводы

Окончательное решение, касающееся типа материала, на котором производится печать, диктуется, в первую очередь, технологическими требованиями, предъявляемыми к сохранности продукта, находящегося в будущей упаковке.

Таким образом, как видно, допечатная подготовка является начальным и одним из основных этапов, составляющих процесс создания имиджа упаковки. В правильно работающей, согласно технологическим требованиям, дизайн студии должны быть в наличии все профиля, отражающие процесс нанесения печати на каждый из перечисленных материалов. Учитывая все технологические особенности, имея набор профилей каждого материала, можно создать яркий, эксклюзивный дизайн, представляющий товар на полке супермаркета, наилучшим образом.

varioflex.ru

Многослойные ламинированные пленки - Соэкструзия - Технологии - Полимеры

Богдан ЧЕРНЯВСКИ, Исследовательский центр по таре и упаковке (COBRO)Йоахим СТАСЕК, Институт переработки пластмасс (Торун)

Развитие упаковочной отрасли по-прежнему обусловлено стремлением производителей к достижению высокого качества продуктов, продлению срока их хранения, улучшению маркетинговых свойств и предоставлению удобств потребителю. В настоящее время особенностью этой отрасли является внедрение упаковочных производств, которые как можно меньше вредят окружающей среде.

Уменьшить воздействие на природу можно путем использования упаковок из вторичных материалов еще в фазе их проектирования. Следует подчеркнуть, что приоритетным направлением считается так называемое «пресечение в зародыше», выражающееся в минимизации количества отходов. Уменьшение количества отходов – это не только исключение излишних упаковок, но также внедрение упаковочных решений, позволяющих снизить расход материалов, например, уменьшить толщину при одновременном улучшении барьерных свойств и/или стойкости. В этой области огромные возможности у многослойных материалов, хотя их применение значительно усложняет вторичную переработку.

Новейшие технологии упаковки пищевых продуктов, в том числе вакуумная упаковка в модифицированной атмосфере, либо асептическая упаковка, требуют облагороженных упаковочных материалов, обладающих, например, высокой барьерностью или же устойчивостью сварных швов к повышенной температуре при тепловой обработке продуктов. Облагораживание упаковочных материалов связано с:

соэкструзией.Облагораживание упаковочных материалов объясняется стремлением к обеспечению качества пакуемых продуктов, а тем самым – удлинению срока годности, расширению области применения как с точки зрения ассортимента продуктов, так и более выгодных систем консервирования и упаковки, обеспечением пакуемых продуктов такими презентативными свойствами, которые бы не только закрепили их на рынке, но также обеспечили рост продаж.

Уже давно обратили внимание на возможности, которые дает упаковочный материал, созданный путем соединения искусственных пластмасс с материалами, называющимися традиционными, — бумага или алюминиевая фольга, а также взаимное соединение в одном материале различных пластмасс, для использования существенных свойств каждого из них. В последние двадцать лет особое значение приобрели пленки, получаемые соэкструзией, важным преимуществом которых по сравнению с ранее применявшимися ламинатами, производившимися из уже готовых пленок, является экономичность процесса.

Соединение искусственных пластмасс, нередко с диаметрально противоположными свойствами, продолжает иметь существенное значение в современных упаковочных технологиях. Непроницаемость по отношению к газам является одним из основных качеств, принимаемых во внимание при подборе пластмасс в качестве составляющих многослойных упаковочных материалов. Барьерные свойства пластмассовых пленок по отношению к проницаемости кислорода представлены в таблице 1.

Таблица 1. Барьерные свойства пластмассовых пленок, соотнесенные по сравнимой толщине в 25 мкм

Для получения многослойных пластмассовых пленок, в том числе с использованием алюминиевой фольги и бумаги, применяются следующие технологии:

- «мокрая»;

- «сухая»;

- под давлением;

- с использованием расплавленных масс;

- соэкструзии, являющейся отдельной технологией получения многослойных пленок.

Целесообразно различать понятия «многослойная пленка, получаемая путем ламинирования», которую в данной статье мы будем именовать «ламинат», и «многослойная пленка, получаемая методом соэкструзии». Традиционно термин «ламинат» относится к материалу, получаемому путем соединения — чаще всего склеивания — готовых пленок. Число пленок, входящих в состав ламината, равняется количеству его слоев. Например, материал РА/РЕ, полученный склеиванием пленок, является двухслойным ламинатом. Однако соэкструзионная пленка с той же самой толщиной слоев РА и РЕ, в которой толщина связывающего слоя необязательно должна быть больше толщины клеевого слоя в упомянутом выше ламинате, считается уже трехслойным материалом. Поэтому, говоря о соэкструзионной технологии, лучше использовать термин «соэкструзионная пленка». «Мокрое» ламинирование

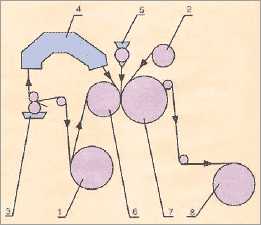

При «мокром» способе ламинирования (рис. 1) удаление растворителя (в данном случае воды) из клея происходит в туннельной сушилке после соединения слоев. Необходимым условием является применение в качестве одного из слоев бумаги, образующей пористый слой, позволяющий воде испаряться. Для «мокрого» ламинирования используются как крахмальные, так и синтетические клеи. Эта система применяется чаще всего для ламинирования алюминиевой фольги различными видами бумаги или картона. Чем глаже бумажная поверхность, тем меньше расход клея. Двухслойные ламинаты алюминиевой фольги с бумагой часто используются для последующего экструзионного покрытия полиэтиленом.

Рис. 1. Схема «мокрого» ламинирования 1 — пленка для нанесения клея, 2 — нанесение клея, 3 — бумажная лента, 4 — ламинирующие цилиндры, 5 — нанесение покрытия, например, защитного на алюминиевую фольгу, 6 — туннельная сушилка, 7 — ламинат.

«Сухое» ламинирование с растворителем

В системе «сухого» ламинирования (рис. 2) чаще всего используются двухкомпонентные полиуретановые клеи с растворителем. Полимеризация полиуретана начинается после смешивания составных частей, например, полиэфирного с изоциановым, и усиливается во время испарения растворителя в туннельной сушилке. Ускорения полимеризации, а значит, увеличения стойкости соединения слоев ламината, добиваются путем подогрева ламинирующего цилиндра. Технология сухого ламинирования с растворителем традиционно используется в производстве ламинатов, являющихся взаимным соединением пластмассовых пленок, например: PA/PE-LD, PET/PE-LD, в том числе в виде металлизированных пленок, а также пластмассовых пленок с алюминиевой фольгой.

Рис. 2. Схема «сухого» ламинирования с растворителем 1 — «несущая» пленка для нанесения клея, 2 — нанесение клея, 3 — туннельная сушилка, 4,5 — ламинирующие цилиндры, 6 — комплементарная пленка, 7 — ламинат.

Ламинирование без растворителя

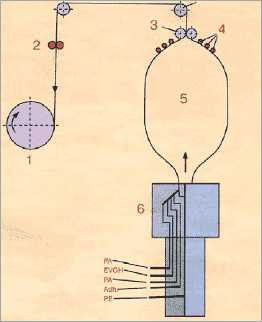

В настоящее время при ламинировании готовых пластмассовых пленок преобладает технология без применения растворителя. При этой технологии (рис. 3) одно- или двухкомпонентный клей, чаще всего полиуретановый, наносится в слегка подогретом состоянии. Очень липкий клей необходимо нанести равномерно, притом что грамматура слоя очень маленькая, около 1 г/м2. Предварительная грамматура клея, подаваемого из емкости, устанавливается с помощью вращающихся навстречу друг другу валов 2 и 3. Регулировка точной грамматуры клея обеспечивается с помощью валов 3 и 4. Ламинирование пленки происходит в системе из трех ламинирующих валов непосредственно после нанесения клея. Существенным преимуществом ламинирования без растворителя является исключение туннельной сушилки, необходимой как при «мокром», так и при «сухом» способе ламинирования с растворителем. Благодаря этому очень сильно уменьшается потребление энергии в процессе ламинирования. Упомянутая технология широко применяется, например, при взаимном ламинировании пленки ОРР, в том числе с участием металлизированных пленок. Развитие технологии ламинирования без растворителя оживил межслойную печать, отличающуюся эстетическими (видимая сквозь слой пленки печать имеет высокий блеск), функциональными (печатный текст не стирается), а также гигиеническими (отсутствует угроза непосредственного контакта пакуемого продукта с типографской краской) свойствами.

Рис. 3. Схема ламинирования без растворителя Валы 1 — стальной и 2 — обрезиненный забирают клей из емкости 8, валы 2 и 3 — стальной устанавливают предварительную грамматуру слоя клея, валы 3 и 4 — обрезиненный устанавливают точную грамматуру слоя клея, 5,6,7 — система из трех ламинирующих валов, 9 — покрытая клеем пленка, 10 — комплементарная пленка для ламинирования, 11 — ламинат.

Ламинирование расплавленным полимером

Ламинирование с использованием расплавленного полимера в качестве связующего вещества (рис. 4) является технологией, производной от покрытия методом экструзии. Она находит применение при производстве длинных серий промышленных ламинатов алюминиевой фольги с бумагой, реже — с пластмассовыми пленками. Соединение двух лент из различных материалов происходит здесь при участии тонкой струйки выдавливаемого из плоской дюзы полимера, чаще всего это PE-LD. Расплавленный полиэтилен подается из щелевой дюзы экструдера непосредственно на соединяемые материалы. Соединяемые материалы дожимным роликом прижимаются к охлаждающему цилиндру (chill roll).

Рис. 4. Схема ламинирования с использованием расплавленного полимера 1,2 — ламинируемые пленки, 3 — дополнительная возможность нанесения покрытия перед печатью, 4 — туннельная сушилка, 5 — выдавливание расплавленного полимера, 6,7 — ламинирующие цилиндры, 8 — ламинат.

Ламинирование с использованием расплавов

Ламинирование с использованием расплавов осуществляется путем нанесения между соединяемыми слоями (рис. 5) расплавленных смесей воска и полимера, обычно сополимера этилена с винилацетатом или соответствующего микровоска. Расплавленная масса с помощью вала наносится на один из слоев, который соединяется с другой лентой материала при использовании сжимающих валов. Эта система ламинирования применяется главным образом для соединения алюминиевой фольги с различными видами бумаги. Стойкость слоев к отрыву в этой системе значительно ниже по сравнению с прочими системами ламинирования. Охарактеризованные выше методы ламинирования, за исключением соединения с использованием расплавленного полимера, используются на многих предприятиях.

Рис. 5. 1,2 — места раскручивания соединяемых материалов, 3 — нанесение расплавленной массы, 4 — ламинирующие ролики, 5 — охлаждающий цилиндр, 6 — место скручивания ламината.

Производство многослойных пленок методом соэкструзии

Соэкструзия относится к системам облагораживания упаковочных материалов, которая имеет особое значение в современной упаковочной технологии. Одним из основных преимуществ производства многослойных пленок методом соэкструзии является экономия, обусловленная тем, что готовый материал получается непосредственно из гранулятов пластических масс в ходе единого технологического процесса. Кроме того, соэкструзионная технология предусматривает безотходное производство. В равной степени береговые обрезки и другие отходы производства могут быть использованы для создания срединного слоя, в том числе в случае, когда производимая пленка предназначена для непосредственного контакта с пищевыми продуктами.

В производстве соэкструзионных пленок находят применение те же типы экструдеров, что и в производстве однородных пленок (конечно же, с полностью иным решением головок экструдеров). В процессе соэкструзии используются как минимум два, но чаще большее число экструдеров, снабженных совместной головкой. Струи различных пластмасс соединяются в фильерах, образующих конечную часть головки, реже – непосредственно после выхода из головки. Подобно как в случае однослойных пленок соэкструзионные пленки производятся как по технологии экструзии с раздуванием, так и путем экструзии плоских пленок. Схемы обеих технологий представлены соответственно на рис. 6 и рис. 7.

Рис. 6. Схема линии для соэкструзии с раздувом 1 — скручивание готовой пятислойной соэкструзионной пленки, 2 — обрезка краев рукава, 3 — прижимные ролики, 4 — направляющие ролики, 5 — рукав с постоянно поддерживаемым давлением, 6 — вращающаяся головка раздува.

Рис. 7. Схема линии для соэкструзии плоской пленки

Процесс соэкструзии требует применения полимера в расплавленном состоянии, связывающего взаимно несоединимые полимеры. В итоге производственная линия должна состоять из большего числа экструдеров для получения многослойной пленки, нежели это обусловлено количеством полимеров, взятых для получения функциональных слоев. В условиях соэкструзии прочное склеивание проявляется в случае применения полимеров, близких по строению. Поэтому, например, неполярный полиэтилен не связывается с полярным полимером, применяемым в качестве барьерного слоя, таким как EVOH или PA. Посему для соединения этих слоев необходимо использовать вяжущие слои. В качестве универсальных вяжущих средств чаще всего применяются полиолефиновые сополимеры, модифицированные малеиновым ангидридом. Если слой обладает подобным строением, то склеивание происходит в результате диффузии подобных полимеров. Со стороны барьерных слоев, как PA или EVOH, взаимное связывание является результатом реакции ангидридной группы соответственно с группой –NH, в случае с полиамидом, либо с группой –OH, в случае сополимера EVOH.

В целях специфического применения, например, для соединения PA и PE-LD, тоже используются полимеры, такие, как цинковые иономеры, отличающиеся большой способностью к образованию вторичных связей.

Анализ приведенных в таблице 1 барьерных свойств пластмассовых пленок указывает на значение, которое может иметь сополимер EVOH в многослойных материалах. Значение сополимера EVOH является еще более существенным, когда учтем, что применявшийся ранее в качестве барьерного слоя для газов сополимер VC/VDC вызывает подозрения и не применяется в некоторых странах. Цена сополимера EVOH высока, но ради достижения требуемой барьерности достаточно слоя толщиной 5—8 мкм. Отсюда проистекает значение многослойных структур, как гибких, так и жестких, получаемых путем соэкструзии, которые могут содержать столь тонкие и даже еще более тонкие слои. По сравнению с PA, считавшимся до недавнего времени полимером высокобарьерным, барьерность сополимера EVOH по отношению к кислороду в сто раз выше. Однако для достижения столь высокой барьерности необходимо предотвратить доступ влаги к сополимеру EVOH, по отношению к которой он неустойчив и утрачивает свои барьерные свойства. Требуемый эффект достигается применением наружных слоев, адсорбирующих влагу (слои PA) или водоотталкивающих, например, слои PE.

Соэкструзия считается системой облагораживания упаковочных материалов, имеющей огромное значение в современной упаковочной технологии. Как уже отмечалось ранее, одним из существенных преимуществ производства многослойных пленок методом соэкструзии является экономичность процесса. С точки зрения предотвращения возникновения отходов, существенным преимуществом является возможность достижения высокой барьерности при значительно меньшей толщине по сравнению с многослойными пленками, получаемыми путем ламинирования. Гибкие соэкструзионные пленки чаще всего производятся в виде трех-, пяти-, а также семислойных структур. На рисунках с 8-го по 12-й изображены примерные структуры такого рода для барьерных соэкструзионных пленок. Производство соэкструзионных пленок с использованием сополимера EVOH, который обладает высокими барьерными качествами, как уже упоминалось, требует для сохранения барьерных свойств по отношению к кислороду двусторонней защиты от поступления влаги, то есть многослойной структуры. Принимая во внимание, что сварной слой обычно образуют полиолефины (различные сорта полиэтилена и полипропилена), которые непосредственно не соединяются со слоем EVOH, необходимо использовать для их соединения слоисвязывающих веществ. В результате введение в такого рода пленку сополимера EVOH требует пятислойной структуры. Разделение слоя PA на два независимых, чтобы повысить стойкость пленки, особенно на углах упаковок при их термическом формовании, также требует минимум пятислойной структуры.

Семислойные структуры позволяют разделять одновременно на два слоя как PA, так и PE. Что при введении в данную пленку сополимера EVOH позволяет получить более полезные функциональные свойства. В последние годы появились семислойные структуры, в которых к пятислойной соэкструзионной пленке путем ламинирования добавляются слои ориентированных пленок, например: пленки OPP, PET, BOPР, как правило, заполненные реверсивным текстом, т.е. находящимся в итоге между слоями. В случае соэкструзионных пленок с участием слоя сополимера EVOH толщиной около 7 мкм при правильном предохранении его от проникновения влаги проницаемость по кислороду снижается даже ниже 1 см3/м2 х 24 ч х 0,1 МРа (при относительной влажности 50% и температуре 23° С). Увеличение барьерности по кислороду соэкструзионных пленок со слоями PA, без участия сополимера EVOH, достигается путем увеличения слоя PA. Проницаемость по кислороду на уровне 10 см3/м2 х 24 ч х 0,1 МРа при тех же условиях достигается лишь при толщине слоя PA около 60 мкм. Целесообразность участия PA в пленках, получаемых методом соэкструзии, в настоящее время обусловлена главным образом стремлением к приданию упаковкам высокой стойкости, особенно в условиях глубокой формовки.

Применяемые способы соэкструзии для формовки литьем, а также литьем под давлением с раздувом, связаны с высокими инвестиционными затратами. Однако существуют причины, из-за которых производство даже однородных материалов является в конечном итоге выгодным. Два или большее количество слоев пленки лучше защищают герметичность упаковки от случайных точечных ослаблений в виде микротрещин, шрамов и вмятин. Если даже такие места имеются во всех слоях пленки, то они взаимно перекрываются. Методом соэкструзии производятся также растягивающиеся пленки, в которых срединный слой из PE-LLD, а в настоящее время также из металлоценовых полиэтиленов обеспечивает высокую прочность при сильном растяжении, а поверхностный слой – достаточное сцепление, ради защиты грузовой единицы или же для формирования обертки на продукте.

Хотя вначале растягивающиеся пленки рассматривались как экономное дополнение сферы применения термоусадочных пленок, однако в настоящее время их применение стало более выгодным по сравнению с использованием термоусадочных пленок, а также привело к очень высокой динамике дальнейшего роста их потребления. Использование растягивающейся пленки вместо термоусадочной для защиты грузовых единиц позволило снизить расход полиэтилена примерно на 50%.

К соэкструзионным относят также многослойные упаковочные пленки, как гибкие, так и жесткие, являющиеся композитами полиолефинов с минеральным сырьем, базирующимся на известняке или доломите, которыми особенно богата земля. Начало производства этих материалов под общим названием «эколин» шведской фирмой «Ecolean AB» явилось выражением стремления к уменьшению отрицательного воздействия на природную среду при производстве и использовании упаковки. В настоящее время эти материалы производятся в широком ассортименте, предназначены главным образом для упаковки продуктов питания. Сейчас доля минералов в составе эколинов в зависимости от ассортимента составляет от 30 до 60%. Ожидается, что целенаправленно будет возрастать доля минерального сырья, чтобы в итоге достичь 45—56%.

Столь высокая степень использования минерального сырья в производстве эколинов привела к тому, что в результате замещения ими прочих видов упаковочных материалов сберегается 30—60% дефицитного ископаемого сырья, главным образом, нефти. Сравнительные исследования оценки жизненного цикла упаковок из эколиновых материалов как альтернативы по отношению к применявшимся до сих пор упаковкам, выполненные независимой фирмой «Franklin Associates» из США, показали, что отрицательное воздействие на природную среду материалов и упаковок из эколинов меньше на 30—70%.

В гибких пленках Lean Pouch, применяющихся для упаковки молока, Lean Peel, предназначенных для легко открывающихся замыканий, а также применяющихся для производства стоячих пакетов под названием Lean Pack, образующих после наполнения подобие кувшина, предназначенных для молока фруктовых соков, — минеральное сырье содержит только срединный слой, не соприкасающийся с продуктами питания. Подобным образом в случае жестких пленок Lean Sheet, предназначенных для термоформованных упаковок, применяемых для жидких полужидких молочных продуктов, минеральные компоненты содержит также лишь срединный слой.

Перевел Ян Зелиньски

www.himhelp.ru

|

||||||||||||||||||||||||||||||

| Ламинирование - это процесс, в котором два и более слоя пленки соединяются в один. В настоящее время при ламинировании готовых пластиковых пленок преобладает технология соединения материалов без применения растворителя. При этой технологии одно- или двухкомпонентный клей, чаще всего полиуретановый, наносится в слегка подогретом состоянии на соединяемые поверхности. Очень липкий клей необходимо нанести равномерно, притом, что грамматура слоя очень маленькая, около 1 г/м2. Предварительная грамматура клея, подаваемого из емкости, устанавливается с помощью вращающихся навстречу друг другу валов 2 и 3. (См. Рис. 1) Регулировка точной грамматуры клея обеспечивается с помощью валов 3 и 4. | ||||||||||||||||||||||||||||||

|

8 (981) 690-18-37 [email protected]г. Красное Село, пр. Ленина 75 Все права защищены © 2015 Данный сайт является информационным, и не является публичной офертой, определяемой положениями ст. 437(2) ГК РФ. |

На главнуюДоставка и оплатаКонтактыМы в Вконтакте | Печать на баннереПечать на баннерной сеткеПечать на пленкеПечать на перфарированной пленкеЛаминированиеБэклитПечать на холстеПечать на бумаге и бэклит | Накатка пленки на пластиа ПВХПлоттерная резкаВизиткиЛистовкиЕвробуклетыПечати и штампыНаклейки и этикеткиНаклейка на авто | |||||||||||||||||||||||||||

kselo.ru

Главная

Двухслойная воздушно-пузырчатая пленка – это современный материал, изготавливаемый из полиэтилена высокого давления. Также воздушно-пузырчатую пленку называют воздушно-пузырьковая пленка, пузырьковая пленка, пупырка, пупырчатая пленка. Воздушно-пузырьковая пленка представляет собой гладкую полиэтиленовую пленку с расположенными на ней пузырьками, заполненными воздухом. Пузырьки образуются за счет приваривания на плоскую пленку специально отформированную подложку. Это обеспечивает сохранение защитных свойств двухслойной воздушно-пузырчатой пленки в случае повреждения отдельных пузырьков при резке пленки или под воздействием нежелательных факторов в процессе транспортировки. Диаметр и высота пузырьков могут быть различными в зависимости от требуемых свойств и области применения.

Основной показатель для воздушно-пузырьковой пленки ― так называемая грамматура. Грамматура это количество полиэтилена в граммах, используемое для изготовления одного квадратного метра пленки-пупырки. Грамматура или плотность пленки измеряется в граммах на квадратный метр и определяет величину допустимой нагрузки на пленку. Чем выше плотность пузырьковой пленки, тем большую она имеет прочность и, соответственно, большую нагрузку может выдержать. Еще одним важным параметром воздушно-пузырьковой пленки является высота пузырьков. От высоты пузырьков зависит такая важная потребительская характеристика пузырьковой пленки, как толщина.

Благодаря своей структуре воздушно-пузырьковая пленка отлично предохраняет упакованные в неё изделия от ударов, тряски и других механических воздействий. Слой воздушных пузырьков, присутствующий в пленке-пупырке, является прекрасным амортизатором. Так как содержащийся в пузырьках воздух плохо проводит тепло, то воздушно-пузырьковая пленка обладает высокими теплоизоляционными свойствами. Двухслойная воздушно-пузырьковая пленка удачно сочетает в себе такие качества, как прочность, эластичность, устойчивость к негативным атмосферным воздействиям. Воздушно-пузырьковая пленка нетоксична, это дает возможность упаковывать в неё продукты питания, медицинские товары и другие изделия, непосредственно контактирующие с кожей человека. Воздушно-пузырьковая пленка обладает неплохими звукоизолирующими свойствами и может применяться для защиты от акустических воздействий.

Воздушно-пузырьковая пленка имеет чрезвычайно широкую сферу применения. Использование воздушно-пузырьковой пленки оправданно в случаях, когда требуется надёжная защита от ударов, сдавливания, вибрации, царапин, влаги, загрязнений, нежелательных тепловых воздействий.

Основными областями применения воздушно-пузырьковой пленки в промышленности являются упаковка мебели, изделий радиоэлектронной и электротехнической промышленности, других хрупких и легкобьющихся товаров. Воздушно-пузырьковая пленка применяется в качестве упаковки изделий из керамики, фарфора, хрусталя. В пузырьковую пленку упаковывают стеклянные изделия, зеркала ― такая упаковка надежно защищает их от ударов, сколов и царапин. Воздушно-пузырьковая пленка является распространенным материалом для упаковки сувенирной и рекламной продукции, DCD и CD дисков, часов, антиквариата, картин. Благодаря безвредности для человека воздушно-пузырьковая пленка применяется для упаковки пищевых продуктов, медикаментов, медицинских инструментов и оборудования. С использованием воздушно-пузырьковой пленки упаковываются игрушки и другие детские товары. Воздушно-пузырьковая пленка используется при перевозке хрупких грузов как прокладочный материал и набивочный материал.

www.chinavip.kz